卷扬筒铸件工艺优化

2018-06-08蒋春霞

蒋春霞

(广东省韶铸集团有限公司,广东韶关 512031)

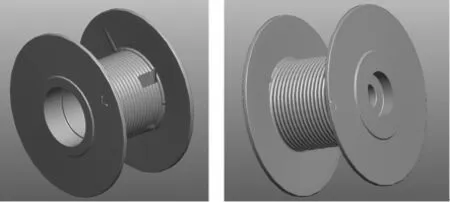

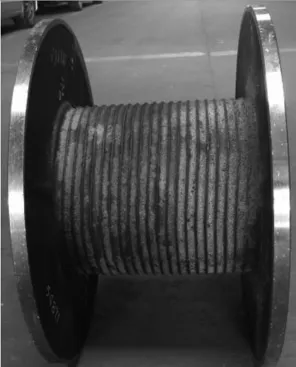

美国第一大卷扬机公司是我公司卷扬筒产品的出口地,是一家致力于改善提升牵引传动技术及设计生产全系列绞车产品的专业公司。该公司在绞车设计生产方面达到世界领先水平。卷扬筒用于卡车,装载车等卷扬装置的装配,产品组装照片如图1所示。铸件的3D产品如图2所示。

1 产品结构分析

(1)从产品的结构可以看出,铸造过程容易产生变形,一般的铸造工艺是铸出光筒,通过复杂而昂贵的设备完成加工缆绳槽这个关键部位。我们的工艺是通过直接铸出缆绳槽的方式进行生产。筒内部全部加工,中部位置需要插齿,要求无缺陷。

图2 卷扬筒3D示意图

(2)该产品由我公司与客户一起进行开发,由客户进行精加工,要求加工好的产品不允许出现裂纹和孔洞类缺陷。但由于产品的法兰盘薄壁处直径575mm,厚度只有12mm,筒身壁厚达到60mm,因此法兰盘很容易产生变形,而且两个法兰盘的相对角度必须不能大于1.5°,这样的尺寸需要反复试验摸索变形量。

(3)产品的筒身全部加工,因此需要设计补缩的位置很多,但首样UT检查和试加工后发现内部有缺陷。

(4)该产品缆绳槽位置为关键部位,整个缆绳槽呈螺旋线外型,工作时要经过钢丝绳缠绕,所以尺寸精度要求高,同时产品的表面要求光滑无凸起,无裂纹。试验生产时铸件的表面总是或多或少的存在局部粘砂,缆绳槽部位有时会出现缩凹现象。

(5)该产品安装的配合面较多,产品装夹和定位面要求稳定性好,因此对产品尺寸的一致性要求很高,也对铸造工艺模具的设计及手工造型操作过程的质量控制带来很大难度。

2 前期工艺存在的不足

我们对首批试验的卷扬筒产品进行全面检查分析,发现存在如下问题:

(1)两个法兰盘的尺寸总是存在变形,调整后仍然无法达到客户图纸要求的尺寸。

(2)缆绳槽位置砂芯组装后存在错移现象,导致缆绳槽对接处存在错位。

(3)缆绳槽位置表面有局部粘砂问题,而且很难处理,如图3所示。

(4)法兰一侧的冒口之间底部会有表面缩陷问题,如图4所示。

3 原因分析

图3 缆绳槽位置的局部粘砂

图4 表面缩陷

(1)根据图5所示,缆绳槽螺旋形筒身长度尺寸为:20个节距尺寸加上两侧螺距0.538×20+0.542+0.271=11.573inch,再减去侧面1.5°斜度尺寸为:11.537-2×tg1.5°×((22-11)/2-1)≈11.34 inch,从而得出图示3位置11.34是经过计算后的理论值。如果每个缆绳槽节距的尺寸按照公差上限及下限,再叠加1.5°单边的斜度,计算结果应为11.03~11.69inch之间,而非图纸括号中标明的理论尺寸11.34。另一方面,产品的结构法兰盘本来就容易产生变形导致此尺寸超大。

(2)由于铸造工艺设计,采用两半缆绳槽覆膜砂芯与外面宝珠砂芯分别组装的方式,待组装好后采用螺杆固定连接,翻转90°下芯时,只依靠螺杆的紧固不足以保证整个砂芯不发生一些错位,进而导致整个缆绳槽砂芯错位,虽然中部砂芯采取粘结组装的方式,也会发生走位和拉裂中间缆绳槽砂芯的现象。

图5 卷扬筒设计图纸

(3)中间缆绳槽砂芯为普通硅砂的覆膜砂芯,其本身的耐火度会偏低,而且容易在高温中膨胀过大导致砂芯开裂,使产品表面产生缺陷。因此,需要提高砂芯表面的耐火度,防止粘砂的同时,也能防止砂芯膨胀产生披锋。

(4)由于产品内腔形状为两头薄,中间厚,将铸件切开后着色探伤,会发现有点状缩松,因为内腔中间位置需要插齿安装齿轮,因此加工中是不允许有缺陷的。外面有时会出现缩陷现象,除了跟内腔补缩有卡脖子现象外[1],覆膜砂芯及宝珠砂芯发气量大,冒口采用暗冒口排气不通畅,浇注工无法很直观的控制浇注速度及冒口补浇的工作,也会导致产品冒口之间憋气而产生表面缩陷。

4 工艺优化

(1)通过与客户沟通,修改图纸。增加大法兰盘的8条均布拉筋,在铸件高温收缩的过程中能拉住两侧法兰盘,使其尺寸符合新的图纸要求。

(2)砂芯通过组装的方式完成,主要依靠操作者自己精心测量及自己检查,有时会因为操作者不同而导致产品质量不稳定,所以对现场操作者的责任心要求极高。为提升质量,简化操作过程,我们对工艺及模具的设计进行修改[2],同时结合现场操作,并保证质量稳定。因此改用预埋中间缆绳槽覆膜砂芯的方法进行制芯,这样主要依靠模具确保产品尺寸,减少人为因素,提升质量。

(3)缆绳槽砂芯表面刷锆英粉涂料,确保铸件表面光洁[3],而且防止砂芯膨胀变形。

(4)通过解剖铸件发现内腔插齿位置着色探伤后有缺陷,通过模拟分析,此位置有缩松的倾向,将顶部通道拉直,模拟后发现缩松消失。修改结构,消除“卡脖子”现象,使补缩通道顺畅从而有效解决内腔插齿位置缩松。将冒口由暗冒口改为明冒口+发热剂的方式,促进砂芯及型腔的排气,解决缩陷的问题。

5 改进工艺后实验过程

(1)通过增设拉筋及增加反变形量的方法,验证一炉产品从第一件与最后一件浇注温度相差40℃的情况下,产品收缩凝固后,对大法兰尺寸间距进行测量,发现20件产品尺寸的偏差不会超过1.5mm,符合产品图纸公差要求。很好的控制产品的变形。

(2)壳芯模具的拆活部分没有互换性,壳芯模具不会放反,粘芯过程配合良好,操作容易完成。预埋的覆膜砂芯与外围呋喃树脂宝珠砂芯不会存在错位现象,现场测量砂芯尺寸,符合工艺设计要求。工作效率提高,由原来每小时2个砂芯提高至每小时6个。

(3)覆膜砂芯卷扬槽位置表面刷锆英粉涂料,浇注后的产品外观,同一炉的两件产品,发现刷涂料的产品外观明显表面光洁很多。

(4)修改补缩通道,改为明冒口后对产品内部质量检查,未发现内部质量缺陷和表面缩陷的现象,得到表面及内部质量良好的产品。

6 总结

(1)经过采取以上的各项措施,大幅降低了卷扬筒系列产品各工序的处理成本,提高了生产效率,解决了一系列产品质量不稳定的问题。同时对车间管理人员及现场的操作者进行专题培训,提高大家的技术水平,并制定各关键工序作业指导书。

(2)通过此次产品开发及优化的过程,总结经验,在今后的产品开发的前期策划中要将工艺设计和现场操作相结合,集思广益,做好产品质量的前期预防,而不是事后纠正,为产品质量稳步提高夯实基础。

[1] 中国机械工程学会铸造分会.铸造手册:第5卷.铸造工艺[M].北京:机械工业出版社,2003.

[2] 于时进,王小彦.铸造工业各项技术标准与国际标准[M].吉林:吉林电子出版社,2003.

[3] 李昂,吴密.铸造工艺设计技术与生产质量控制实用手册[M].北京:金版电子出版公司,2003.