“铸件砂型近净成形成套装备”的研究及应用

2018-06-08姚继成崔瑞奇李来升赵林栋蔡少刚董永博孙玉霞张战友李琛郝连涛

姚继成 ,崔瑞奇 ,李来升 ,赵林栋 ,蔡少刚 ,董永博 ,孙玉霞 ,张战友 ,李琛 ,郝连涛

(1.国机铸锻机械有限公司,山东济南 250306;2.济南铸锻所检验检测科技有限公司,山东济南 250306;3.济南铸造锻压机械研究所有限公司,山东济南 250306)

铸造是汽车、装备制造业、船舶、电力等国家支柱产业的基础行业,2016年我国铸件总产量达到4720万吨,产值超过5000亿元,铸件产量连续17年居世界首位,约占世界总产量的二分之一,已成为名副其实的铸造大国。但铸造行业大而不强,一方面大量出口普通铸件,另一方面进口高端铸件。据统计,出口普通铸件约1400美元/吨,而进口高端铸件约7000美元/吨。国内高产量、低端的铸件很大程度上是以高能(资源)耗、高污染和廉价劳动力为代价换来的,其主要原因是铸造机械装备的技术水平低、缺乏智能化。

铸件砂型近净成形成套设备集成了静压造型、自动浇注、智能化连线等先进技术,已经成为铸造行业高新技术的代表,相对于传统砂型铸造工艺设备,铸型具有轮廓清晰、表面硬度高且均匀、表面粗糙度低、拔模斜度小、型废率低等优点,而且更加节能和环保,是新建铸造厂的首选装备。

国内砂型近净成形成套装备水平与发达国家相比存在很大差距,大部分企业在关键、共性技术方面的研究能力薄弱、独立自主知识产权匮乏;铸造行业长期沿用传统的微震造型、高压造型、气冲造型等工艺技术;依赖人工浇注或者人工操作的半自动浇注模式;整条生产线的生产率在200箱/小时以下;生产出来的铸件表面粗糙、加工余量大、内部质量差,并且高能耗、高污染。以上状态严重阻碍了我国装备制造业和汽车、电力等支柱产业的进步和发展。

鉴于以上铸造行业的背景,国家批准了“铸件砂型近净成形成套装备”项目的立项,项目编号为:2009ZX04006-021。

1 本项目的主要研究内容

针对项目中的“静压造型自动生产线”、“全自动浇注机”及“铸件抓取机械手”等近净成形装备的关键技术,进行了如下研究:气流预紧实+多触头高压压实双工艺的造型技术(简称静压造型);全自动浇注技术;静压线的智能化连线技术。依此形成高效率、高质量的铸件砂型近净成形成套装备。

1.1 静压造型紧实技术

砂型铸造由造型、熔化、砂处理、制芯及清理工部组成,在这五大工部中,造型是龙头。任何新建铸造工厂都是首先制定造型的工艺方法和选择造型装备。

国内逐渐淘汰了手工造型和微震造型。目前采用较多的是高压造型和气冲造型。高压造型是采用液压油缸对型砂进行压实。其缺点是:只使用一个压板进行压实,当砂箱尺寸增大时,无法使压实缸的缸径或油压满足需要。这样无法制作比较大的铸件,也势必导致铸件存在内部质量缺陷。气冲造型经过几十年的使用和发展,人们逐渐发现单一气冲造型也存在许多问题:铸件粘砂、飞边、变形,不适宜造高模样和复杂的铸型。

根据以上问题,近净成形成套装备项目组通过调查研究和大量试验,研发了气流预紧实+多触头造型技术(简称静压造型)。

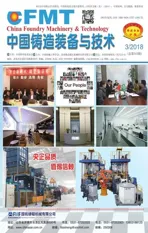

静压造型工艺采用气流预紧实技术和多触头高压工艺来实现造型过程。其中“静”是因为大大的减少了噪音,“压”是因为采用了多触头高压造型。气流预紧实所带来的背面砂层压实力不够的问题由多触头高压来解决。而多触头高压对分型面或复杂型腔内的型砂压实不均的问题由气流预紧实技术解决,两项技术相辅相成完美的完成了整个造型过程(见图1)。

图1 气流预紧实+多触头压实示意图1—压头体 2—气冲孔 3—砂箱 4—模型5—模板 6—多触头 7—辅助框 8—排气塞

静压造型的关键技术主要包括气流预紧实技术、多触头压实技术和静压造型机压实梁有限元分析。

1.1.1 气流预紧实技术

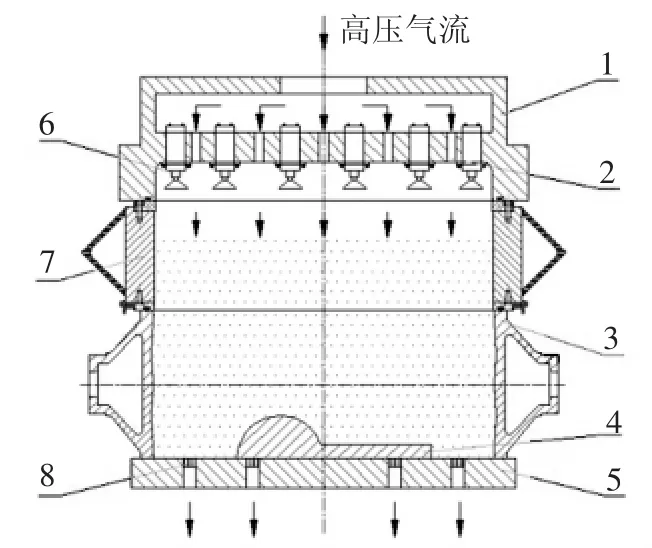

气流预紧实的关键技术为大流量吹气阀(亦称静压阀)的研发。主要由撞块、进气油缸、阀体、进气密封板、排气阀、排气缸、排气密封板组成(见图2)。静压阀工作时,高压气体充满整个阀体3,此时进气密封板4关闭,防止高压气体往下部砂箱供气;当系统通知需要气流预紧实时,进气油缸2驱动进气密封板4快速打开然后快速回弹关闭,要求整个过程在0.3秒内完成。使得高压气体快速进入下部砂箱,完成对型砂的气流预紧实。为了满足油缸的快速开启及关闭,研究设计了双活塞杆油缸。油缸背面的活塞杆上设计了撞块1,在活动和静止两个撞块之间安装了弹簧以便快速回弹。

图2 静压阀示意图1—撞块 2—进气油缸 3—阀体 4—进气密封板5—排气缸 6—排气阀 7—排气密封板

在气流预紧实结束后,因为时间短,高压气体不能全部排出,在起模前需要对密闭的铸型型腔进行排气。排气阀有一个气缸排气密封板7,在正常工作时是关闭的,当气流预紧实完成后则打开进行排气。排气阀足够大的排气通径有效降低了排气噪声。该静压阀使气体在0.3s内将型砂预紧实。

1.1.2 多触头压实技术

针对专项中规定的砂箱尺寸(1000mm×800mm),通过试验研究,采用多触头压实技术,共采用了30个压实油缸。由于每个油缸都是独立的,在压实时压头的自导向性是关键。项目组研发了双向组合密封的活塞密封形式以提高其高速运行和自导向性,同时在缸头密封处设计了两级导向环。

30个油缸需要同时下压,压头相对的同步误差设计要求不能超过5mm。在油缸的无杆腔供油处进行了阻尼设计,通过反复的理论计算和试验,确定了阻尼孔的孔径,实现了油缸的同步,并将同步误差控制在5mm以内,同时不丧失压实速度。

方形压头比较圆形压头具有型砂接触面大,压实均匀的优点,但存在油缸活塞杆可能出现自转带来的弊病。通过试验研究,研发了防止油缸活塞杆自转的装置,该装置由固定在缸盖法兰上的方形止转杆和固定在活塞杆上的止转套组成。

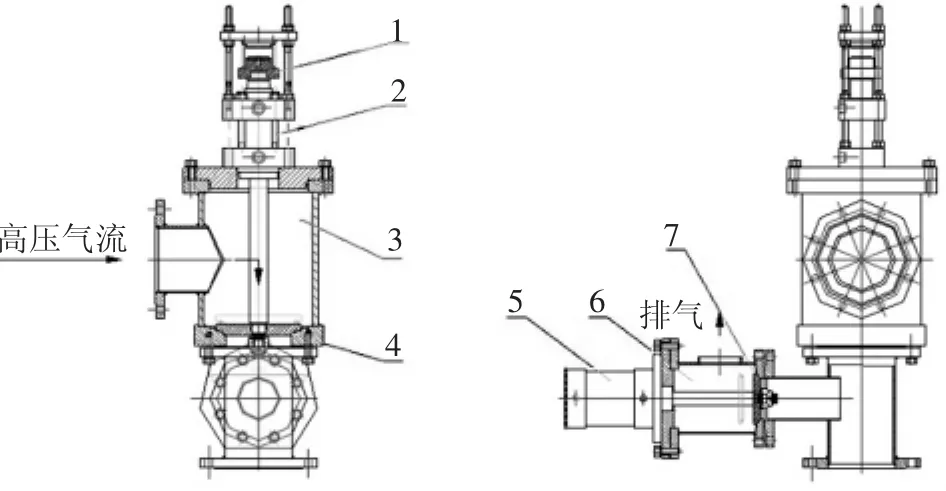

每个压实油缸都是独立运行,每个缸的压头每次回缩后都要保证在顶位,否则就会出现撞击油缸的事故。为了解决这一问题,项目组研发了多触头压实缸(见图3)。在油缸的缸盖法兰上设计了耐高压接近开关,以确认油缸是否回缩到位,此接近开关为齐平设计以防止无感应周边,且感应距离为3mm。超出感应距离则报警,保证了设备的正常运行。该多触头压实缸活塞杆具有同步、止转及检测位移等特点。

1.1.3 静压造型机压实梁有限元分析

图3 压实缸1—带阻尼的供油孔 2—活塞上的双向组合封 3—止转机构 4—体的活塞杆 5—油缸体 6—带一级防尘两级导向两级密封前端法兰密封铜套 7—耐高压接近开关安装口 8—缸头法兰密封垫

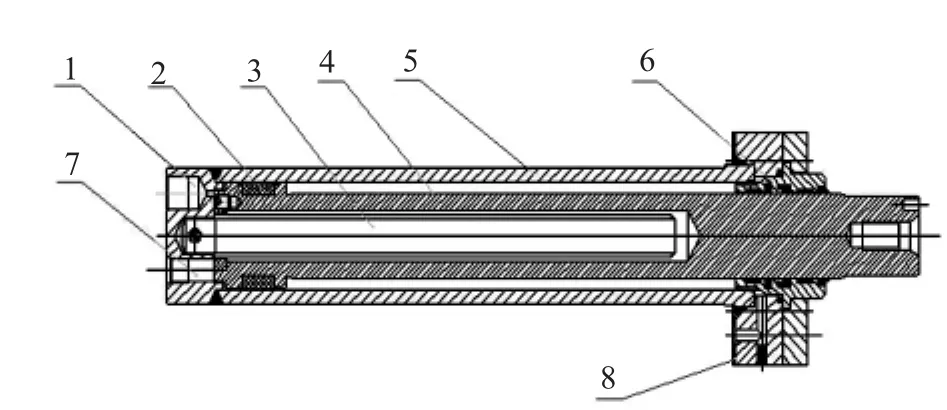

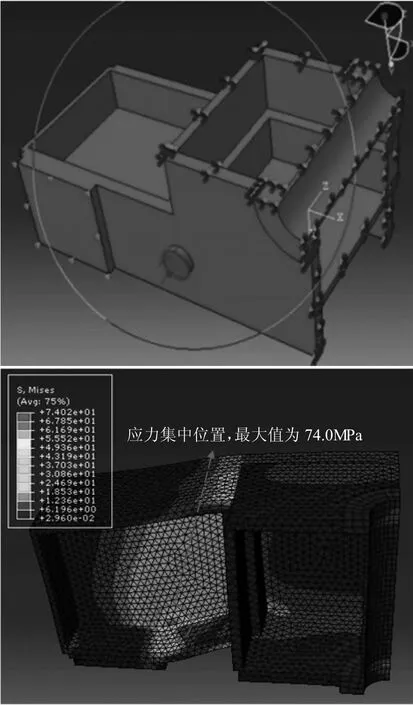

图4 有限元分析

在静压过程中多触头压实产生的力作用到静压造型机的压实梁上。为了取得压实梁在受力、变形、材料、重量等方面的优化,项目组对压实梁进行了有限元分析(见图4)。最终优化了结构并减轻了整体重量,并保证运行精度和使用寿命。

以上静压造型紧实技术已应用于近30个用户,使用效果非常理想。(未完待续)