浇冒口自动输送系统的工艺与装备

2018-06-08刘楠楠王前进

刘楠楠,王前进

(中国汽车工业工程有限公司,天津 300113)

我公司承包某铸造企业一期年产5万吨铸造项目,该项目采用静压造型线生产薄壁、高强度、高精度的柴油机缸体、缸盖、高韧性曲轴等铸件,此类铸件的生产属大批量、专业化流水线生产,产品结构复杂、工序多、工艺装备要求高[1]。浇冒口是铸造厂重要的回炉料,由于中频感应电炉对炉料清洁度的要求,浇冒口必须经过分离、破碎、抛丸后方能回炉利用[2]。

该铸造企业浇冒口的传统输送方法是:在铸件浇冒口分离后,集中收集至转运斗,再由叉车转运至后续工序处理,存在以下问题:(1)必须配备专门的叉车和司机负责浇冒口转运;(2)必须规划物流输送的通道;(3)叉车运输环节多、人工成本高、安全系数低。为了解决以上问题,经过工艺论证和调研,决定采用自动浇冒口输送系统,该系统自动化程度高、运输能力可满足工艺要求、简单可靠、维修保养成本低。

1 工艺流程及布局

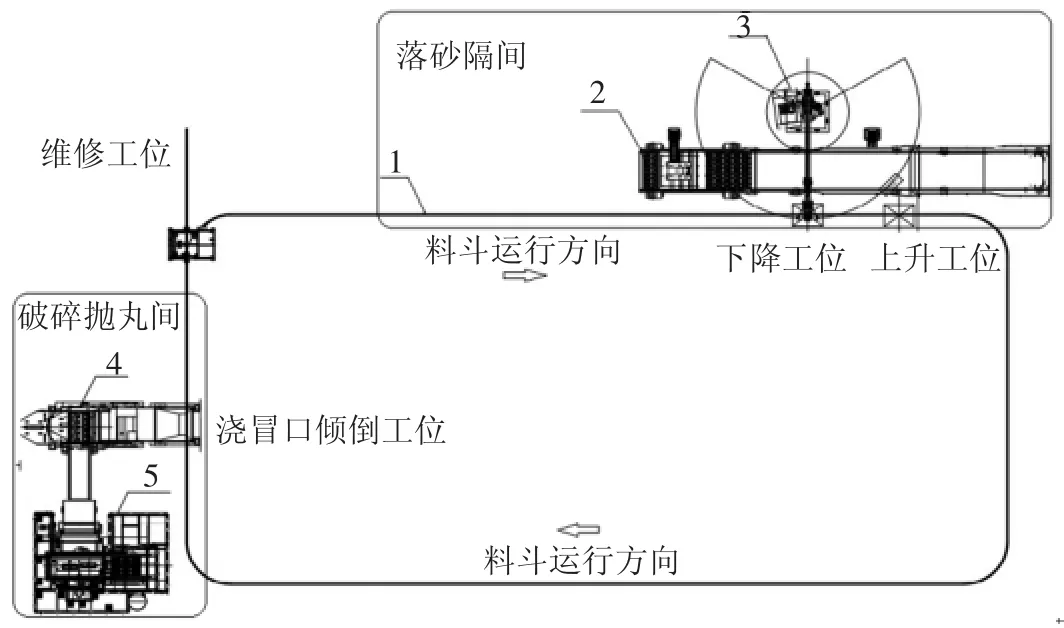

经造型、浇注、冷却环节后,包裹着铸件的砂胎从砂箱中顶出,再经振动输送机进入落砂机落砂。使用机械手在振动输送机上敲击分离浇冒口,然后机械手将浇冒口、披缝和出气系统等拾起放入输送料斗中,随后自行葫芦输送机将料斗输送至回炉料处理间,料斗输送至破碎机缓存料斗上方,随后料斗在下降过程中打开料斗底部,将回炉料落入破碎机缓存料斗,通过振动输送机浇冒口进入破碎工序,随后破碎机工作,破碎后的浇冒口再经过抛丸机清理,清理后的浇冒口由叉车转运至炉后回炉料坑供电炉配料使用。

由于振动落砂机和机械手操作区域扬尘、噪音较大,因此设置了落砂隔间,室内设置强力除尘设施。破碎机属于破坏性设备,工作噪音大,因此和抛丸机一起设置在独立房间内。浇冒口需要从振动落砂机处运输至破碎机处。为了实现安全、高效、节能的输送方式,采用了如下设计方案:

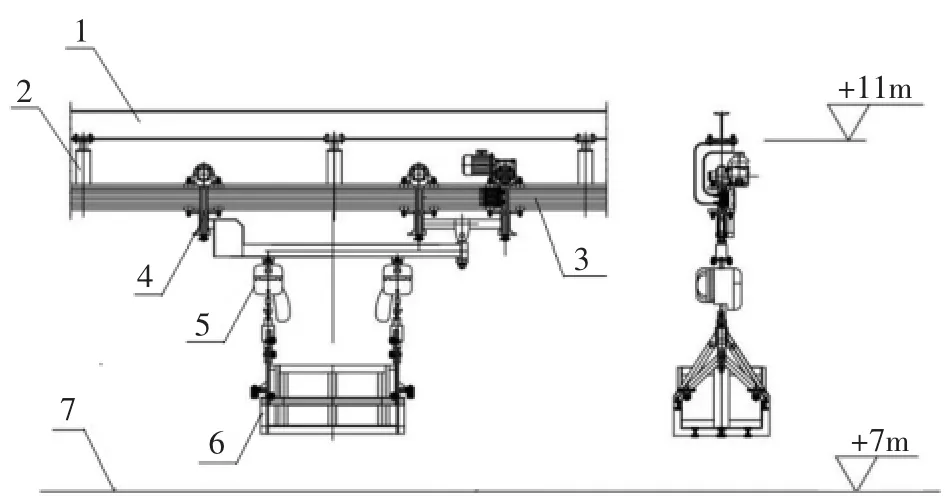

如图1、2所示,轨道总长度约112m,轨道相对车间地面高度11m,轨道上运行3台由自行小车带动的输送料斗,料斗规格为1700mm×1400mm×800mm,料斗下方有钢结构平台,高度7m,用于员工行走和设备检修。

整个输送系统有4个工位,下降工位、上升工位、倾倒工位和维修工位。1.1.1 下降工位

图1 浇冒口输送系统布局示意图1—轨道 2—振动落砂机 3—机械手 4—破碎机 5—抛丸机

图2 浇冒口输送系统设备示意图1—钢结构支撑梁 2—轨道连接件 3—高强度铝合金轨道和滑触线4—小车组件 5—电葫芦 6—料斗 7—钢结构平台

图3 浇冒口输送系统三工位图

自行葫芦到达下降工位前,下降工位的门自动打开,随后自行葫芦输送机在下降工位停下,将料斗匀速放下,下降工位自动门关闭,防止粉尘向外扩散。落砂隔间内的机械手开始从震动输送机上敲击浇冒口,将击断的浇冒口拾取放入料斗。

1.1.2 上升工位

料斗装满后,由机械手控制室操作员按动料斗提升按钮,自行葫芦和料斗先平移至上升工位,然后料斗上升,同时震动落砂隔间顶部自动门打开,料斗上升到位后开始行走,自动门关闭。

图4 机械手将浇冒口放入料斗

图5 料斗底部打开将浇冒口落入破碎机缓存斗

1.1.3 倾倒工位

自行葫芦输送机行走至倾倒工位上方后,自行葫芦停止、料斗下降,在下降过程中底部打开机构与下部轨道配合,底部打开,浇冒口掉落至振动输送槽缓存斗,振动输送槽启动,将浇冒口输送至破碎机。料斗将浇冒口倾倒后上升,再运行至下降工位,完成一个工作循环。

1.1.4 维修工位

为了在设备保养及维修时不影响其它2台输送料斗的正常使用,设置了维修工位,维修道岔的开合由人工控制,道岔合直时为正常工作状态,合弯时为出入维修工位状态。出于安全的考虑,道岔的开合与运行小车组之间存在互锁关系。当道岔合弯合直不到位时,环形线路上运行的小车组将在距道岔一定距离时停止前进。

2 工艺优化过程

此系统最初设计方案在考虑下降工位和上升工位时,使用同一个屋面洞口,此方案的缺点是只要料斗上升,机械手将只能停止工作,等待下一个料斗下降,降低了生产效率。后经过方案优化:下降工位和上升工位分别设置一个屋面洞口,料斗下降到位后可平移至上升工位,然后再提升,在此过程中,后一个料斗已经开始下降,进入受料工位,每个工作循环节省时间约2分钟。因铸件品种不同、操作工熟练程度不同,机械手操作工装满一个料斗用时会有不同,经过多次测试后的平均值为5分钟,因此1台自行小车循环一周约为9分钟。由于有3台小车,所以每3分钟就会有1个料斗循环至下降工位前。此设计提高了工作效率,满足了生产要求。也为机械手操作工提高工作效率预留了空间。

以1台自行小车循环一圈为一个周期,分7个阶段运行,运行时间如表1所示。

表1 自行小车各运行阶段所需时间

3 设备构成及特点

该项目的铸件平均出品率约为70%,浇冒口数量约为每年1.5万吨,经过收集、输送、破碎、抛丸处理、回炉利用。根据实际生产情况计算,确定输送效率需达到12t/h。

此套系统采用自行小车设备,融合了机械、电气、计算机、自动控制,集仓储、运输、装卸、工艺操作四大环节为一体的柔性生产系统。设备主要由载物车组、承载梁、电动葫芦、轨道、滑导线轨、集电器、道岔、升降站及电控系统(主控柜、按钮站、显示屏、随车电器箱)等组成。自行小车采用3套2t×2进口自行葫芦,搭配3只下开式料斗。电动葫芦升降速度有快速(4m/min)和慢速(1m/min)两种速度可调,最大功率1.7kW。采用铝合金轨道(约110m),行走电机要求变频调速,速度为(5~20)m/min,设备噪声≤80dB(A)。

电控系统采用PLC控制。采用监控系统完成实时监控、参数设置、数据统计和报警等功能,设自动和手动两种工作方式。

全部自行小车通过系统中央电控柜的主控PLC的控制,由滑触线将控制信号传输到小车上,小车按程序可执行相应的工艺动作,用以满足生产的需要,每台小车上都装有变频器及一些电器元件从而实现停车的精度和稳定性。

系统采用滑触线分段积放,即将滑触线按照已划分好的各工位(包括积放工位)实行分段切割,各段分别与主控PLC相连并进行信息交换,自行小车的到达工位和向前运行信号都通过滑触线来传递。

中央电控柜和各按钮站及手电门均设有急停按钮,对故障或误操作时可使设备立即停止。整个设备具有故障诊断和报警功能,电机控制都装有过载保护,可诊断到电机的单相和过载,并能通过蜂鸣器进行报警。通过可编程控制器能够检测到各种信号的出现和消失,从而能够进行相应的动作。

由于采用了以上设计方法,使得该输送系统具有以下特点。

3.1 立体输送

整个输送系统运行在7m平台之上,不影响下方其他设备的运行,节省了空间,自行葫芦设备可以通过升降机等部件的有机组合,实现物料的多点(段)、多平面、立体化网络输送。

3.2 空中储存

通过积放、预停等工位设置,可以形成一个空中储存库,有效节约地面空间。

3.3 工艺操作

控制系统可以对每个载物车组进行适时控

制,载物车组可以根据工艺需要在不同工位进行行走、升降、停留等多种工艺动作。

3.4 独立的执行单元

每一个载物车组都有独立的驱动、取电装置,当单台载物车组出现故障时,不会对整个系统的生产效率产生大的影响。

3.5 控制方式灵活多样

有集中控制、集散控制等控制模式;自动、手动、自/手动等操作方法,用户可以根据工艺动作的需要和复杂程度灵活选择。

4 结语

铸件浇冒口自动输送系统是一种先进的输送方式,整个输送过程平稳、高效、自动化程度高、控制方式灵活、节能省电、定位准确、安全可靠、噪音小、无污染、维修方便,改变了传统的人工叉车转运方式,改善了工人的劳动环境、降低了运营成本,因此该输送方式可供其它铸造企业参考和借鉴。

[1] 刘小龙,吴国强.浅议我国发动机类铸件型砂铸造的现状[J].中国铸造装备与技术,2005(1):1-3.

[2] 熊晗,何春江,戴国敏等.回炉料破碎清理系统的研发与应用[J].中国铸造装备与技术,2014(5):23-25.