Q19缸体浇注系统设计及模拟优化研究

2018-06-08谢正茂闫顺祥李小伟

谢正茂,闫顺祥,李小伟,黄 渊

(1.重庆机电控股集团铸造有限公司,重庆 400900;2.四川大学制造科学与工程学院,四川成都 610065)

发动机缸体是汽车动力系统的关键零部件,充当着为汽车提供动力的作用,其尺寸大、形状复杂、性能要求高,缸体的质量直接影响到发动机的动力性能、油耗及寿命[1]。目前,发动机正朝着高增压、高强度、高寿命的方向发展[2]。对于大型柴油机的发动机,由于其性能的需要仍然采用铸铁材质的缸体[3,4]。为满足使用要求,发动机缸体的力学性能、外观完整性及尺寸精度方面均受到严格控制,这就对发动机缸体的制造提出了较高的要求。

计算机数值模拟技术能够动态地观察铸件在充型过程和凝固过程中的实时状态,可在较短时间内预测生产过程中的潜在缺陷,为铸件的实际生产提供可行性方案,提高产品质量,节约生产成本,因而在铸件的工艺制定过程中应用十分广泛[5~7]。

1 缸体的结构分析

研制的缸体为Q19缸体,其模型见图1。铸件的最大轮廓尺寸为1213mm×550mm×594mm,主要壁厚为6.4mm,最大壁厚为78mm,最小壁厚为5mm,铸造材料为HT250,缸体毛坯重460kg,要求铸件有良好的气密性和耐压性,不允许出现气孔、缩孔缩松、渗漏等缺陷。从图1可以看出,缸体的尺寸大、内腔结构复杂、壁厚差异大,因此制造难度较大。

2 缸体的工艺分析

考虑到铸件的结构要求,铸件砂芯和外模采用三乙胺冷芯盒制作,在24小时后其抗拉强度可达2.0MPa以上,且发气量小。整个铸型由多个砂芯组成,包括上/下外模、缸筒芯、前/后端芯、挺杆室芯和水道芯等,主要砂芯组成部分如图1所示。整个制芯过程采用机器人制芯、组芯、整体浸涂、下芯及合型,可有效减小尺寸误差。

图1 缸体模型及砂芯分布

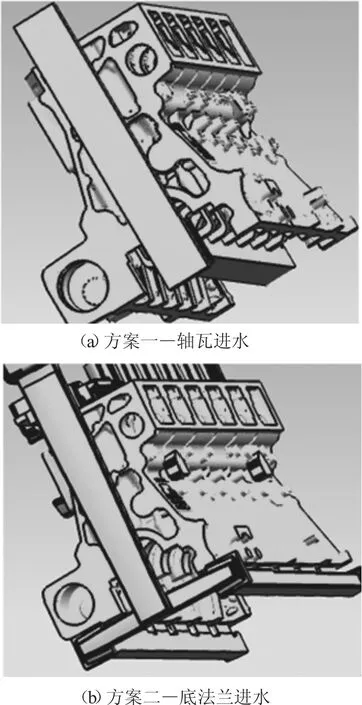

根据铸造工艺理论及铸件的结构特点,对于缸体类薄壁复杂铸件,必须设计合理的浇注系统,以确保铁水快速、平稳的充型,有效减少砂眼、气孔、冷隔等铸造缺陷[8]。目前,国内大多数铸造厂家在生产大型缸体铸件时,采用立浇底注或者卧浇中注工艺[1,9]。卧浇中注易导致铁液充型不平稳,水套芯、油道芯在浇注过程中受上升铁液冲击力大,气孔、砂眼、夹渣等缺陷可能出现在缸孔壁与曲轴腔壁,不容易被发现。采用立浇底注工艺时,铁液平稳上升,水套芯、油道芯有受平稳上升的铁液冲击小的优点,气孔、砂眼、夹渣等缺陷不容易出现[10]。结合Q19缸体的实际情况,故采用立浇底注式系统,且设计了两套浇注系统方案,如图2所示。

3 工艺模拟分析

3.1 工艺模拟参数的设定

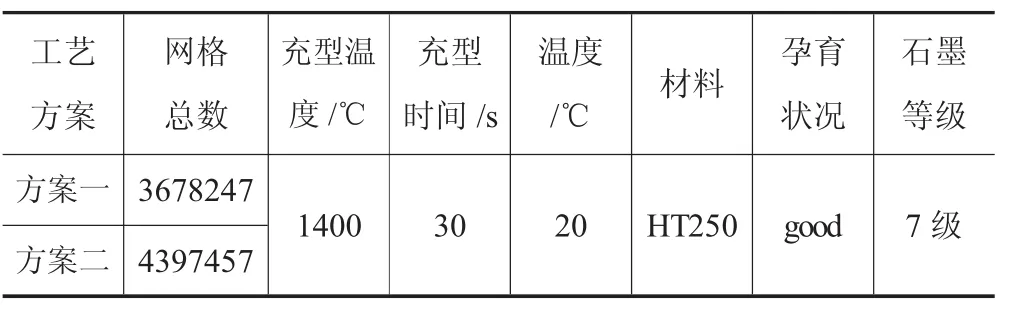

采用MAGMA软件对铸件进行工艺模拟分析,两种工艺模拟分析中相关的重要参数如表1所示。

图2 浇注系统初步设计

表1 工艺模拟参数

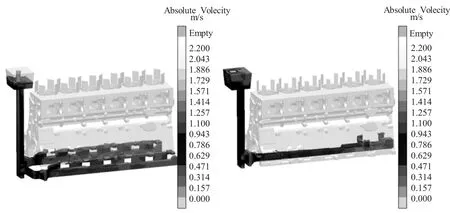

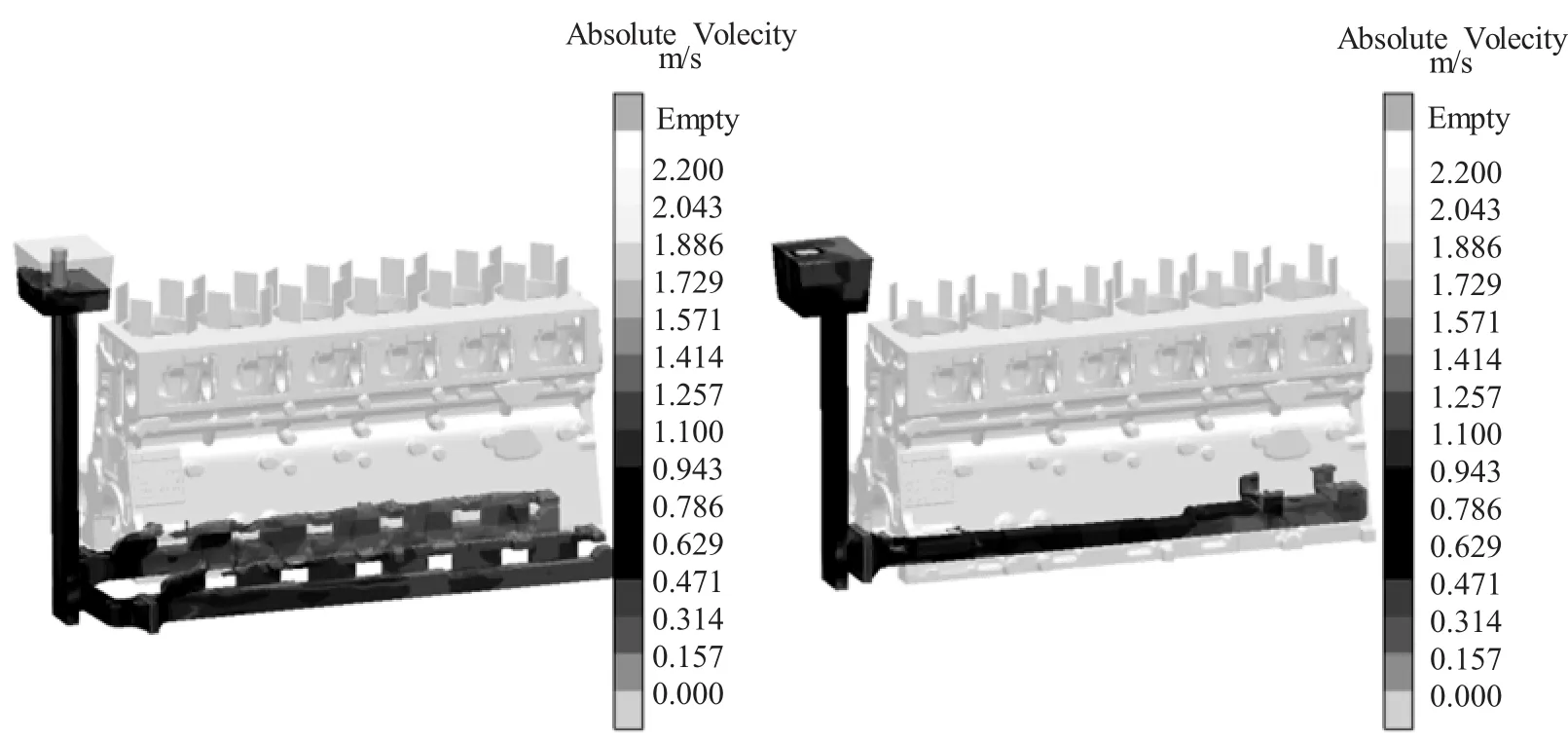

3.2 充型速度的分析

图3和图4为缸体充型速度的模拟。图中,图左为方案一,图右为方案二(下同)。在充型量为18%时,方案一的充型时间为5.4s,方案二的充型时间为5.1s。从云图中可以看出,直浇道的充型速度较快,最大速度为2.200m/s。方案一的充型速度比方案二的稍大,但铁水在进入铸件时已经平稳充型;对于方案二,铁水先从远端进入铸件,造成一定的扰动,但速度不大,产生卷入性气孔的可能性不大。当充型量达到24%时,两种方案都已经平稳充型,以层流状态流动,铸件内的充型速度小于0.629m/s。

3.3 充型温度的分析

图5和图6为缸体的充型温度场模拟。方案一的温度损失为220℃,方案二的损失温度为222℃,二者相差不大。两种方案的温度基本都是从表面向内部递减,厚大部位和距离浇道近的部位温度较高,遵循顺序凝固原则,有利于减少铸件在收缩时出现缩孔和缩松的几率。但是方案二的温度分布不均匀,尤其在底法兰两侧,温度偏低,温度梯度大,这将在凝固过程中产生较大的热应力,从而产生热裂的可能性较大。

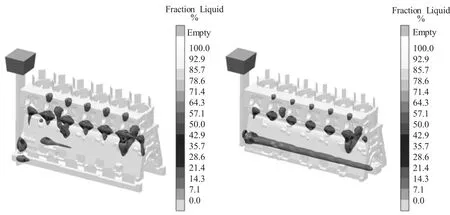

3.4 残余液相的分析

图7和图8为缸体的残余液相模拟。当残余液相分别约为16%和4%时,两种方案有着相同的凝固规律,凝固从铸件的表面和薄壁处开始,厚大部位和浇道后凝固。两种方案在热节处由于没有补缩渠道,因此都有可能出现缩孔缩松。但是方案一的残余液相达到15.96%时,凝固时间为698s;残余液相为3.97%时,凝固时间为994s。方案二的残余液相达到15.95%时,凝固时间为782s;残余液相为3.99%时,凝固时间为1145s。因此,方案一的凝固速度相对较快。由于冷却速度快在一定程度上能提高过冷度,从而提高形核能力,增加共晶团数量,因此可细化晶粒。

图3 充型速度模拟—充型量18%

图4 充型速度模拟—充型量24%

图5 充型温度模拟—正面

图6 充型温度模拟—反面

图7 残余液相模拟—残余量15.96%

图8 残余液相模拟—残余量3.97%

图9 缩孔缩松模拟

3.5 缩孔缩松的分析

图9 为缸体的缩孔缩松模拟。可以看出,中间厚大处、法兰面和涡轮壳附近都有不同程度的缩孔缩松出现,且远离浇道处的缸筒面附近出现缩孔缩松的几率较大,这是值得注意的。发动机缸体的燃烧室面承受高温高压,其受力复杂,工作环境非常严苛,故必须保证其铸造质量。从总体分布的缺陷来看,两种方案出现缺陷的基本位置一致,均出现在最后凝固部位及热节部位,这是由于薄壁处先凝固,阻断了壁厚部位的凝固补缩通道。但是,从整体缺陷产生的几率分析,方案一出现缩孔缩松的几率比方案二小。

4 工艺模拟优化

综合分析方案一和方案二可见,在充型时方案二的直浇道远端铁水先进入铸件,有一定的飞溅和紊流倾向,且方案二的温度场分布不均匀,实际生产中易出现缩孔缩松,因此,方案一的浇注系统设计较为合理。

图10 冒口和冷铁的设计

针对模拟过程中出现的缺陷,在工艺优化中考虑在铸件中间的厚大部位设置冷铁,在缸筒面上增加冒口,且使涡轮壳远离直浇道,以此来预防缩孔缩松的出现。为了便于冒口清理,冒口根部设计易割槽,具体的铸造优化工艺如图10所示。

通过对方案一的优化工艺进行缩孔缩松的模拟分析发现,工艺优化后在铸件中不再产生缩孔缩松缺陷。同时,冒口的存在对缸体中金属液的液态收缩的确起到了良好的补缩作用,缸筒面也没有缺陷出现。此外,冷铁的添加,加快了铸件热节部位的冷却速度,调节了铸件的凝固顺序,远离浇道的涡轮壳位置没有缺陷出现,说明工艺优化过程中冒口和冷铁的设置是合理的。

最后,对优化后的工艺方案进行了铸件的实际浇注,铸件的实物图见图11。通过对铸件进行测漏和磁粉探伤等分析检测发现,铸件完全符合质量要求,证明了优化工艺方案的可行性和正确性。

5 结论

(1)对铸件初步设计的两套浇注系统方案采用MAGMA软件对其充型过程中的充型速度、温度分布、残余液相和缩松缩松等进行了模拟分析,结果表明,立浇底注式的法兰进水比轴瓦进水效果更好。

(2)对底法兰进水方案进行浇注系统的工艺优化表明,合理设置冒口和冷铁能改变铸件冷却过程中的温度场分布,可有效防止缩孔缩松的出现,且采用优化的铸造工艺方案生产出了高品质的缸体铸件。

[1]万仁芳.汽车工业发展与汽车发动机灰铸铁缸体生产技术[J]. 铸造,2001,12(50):746-751.

[2]苏培刚.Q475发动机缸体的传热和强度研究[D].重庆大学,2005.

[3] 黄胜操.发动机缸体用灰铸铁材料加工性铸铁材能研究[D].河南科技大学,2013.

[4] 乔印虎,宋辰,王作山,等.发动机缸体铸造工艺分析[J].热加工工艺,2014(07):65-67.

[5] 钱怡君,程兆,虎于浩.数值模拟在铸造中的应用进展[J].精密成型工程,2012,4(4):39-43.

[6] 周丹晨,蒋玉明,杨屹.国外铸件充型凝固过程数值模拟软件介绍[J].热加工工艺,2000(05):45-46.

[7] 周建荣.发动机缸体浇注系统的优化设计与数值模拟[D].合肥工业大学,2009.

[8] 刘伟.汽车发动机缸体铸造工艺及材质的研究[D].合肥工业大学,2009.

[9] 赵小军.NT缸体铸造工艺设计及工艺改进:2014重庆市铸造年会[Z].重庆:2014148-152.

[10] 刘增林.发动机缸体2种立浇工艺的对比分析 [J].现代铸铁,2016,36(1):54-58.