萃取精馏分离甲醇-乙腈共沸体系的过程模拟

2018-06-07丁亚松李武勇秦应红王克良连明磊杜廷召

丁亚松,李武勇,秦应红,王克良,连明磊,杜廷召

(1.六盘水师范学院化学与材料工程学院,贵州 六盘水 553004;2. 中国石油工程建设有限公司华北分公司,河北 任丘 062552)

1 引言

甲醇-乙腈混合物常压下形成共沸物,所述共沸组成为81%的甲醇和19%乙腈(质量分数)[1]。由于甲醇-乙腈混合物的共沸现象,一般精馏不能将两者完全分开,应考虑特殊的蒸馏方法。现有文献报道从变压精馏[2]和萃取精馏[3]中分离甲醇-乙腈共沸物。然而,变压精馏采用的双塔压力是通过极低压和常压的组合方式进行的。我们应该减少压力设备,这样的工艺也存在操作更复杂,设备投资更大的问题[4]。相比之下,萃取精馏[5-8]可以避免上述问题的同时还能高效的分离甲醇-乙腈体系。因此,在本文中采用萃取精馏分离甲醇-乙腈共沸物,应用ASPEN PLUS 软件对其过程进行模拟计算,通过分析相对挥发度和分离效果,筛选出最佳的萃取剂,并对此过程的工艺参数进行模拟优化。

2 萃取剂的选择

2.1 相对挥发度数据

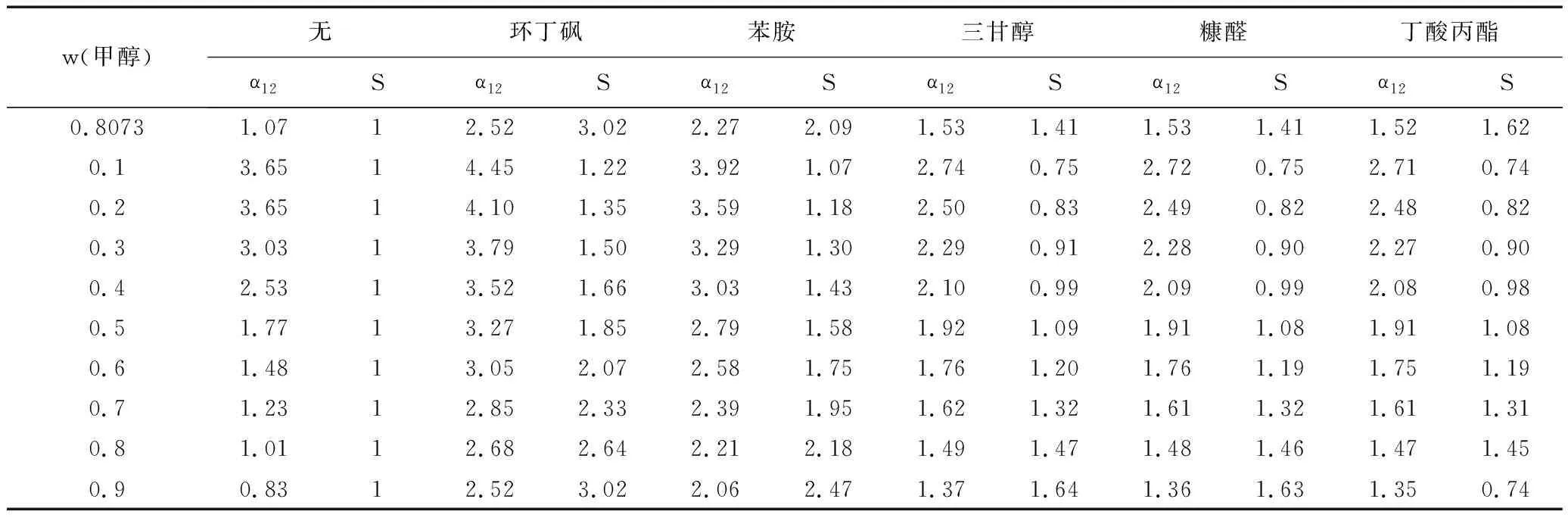

本文利用Aspen Plus软件中的Analysis模块进行相对挥发度和选择性数据的分析,物性方法选wilson模型,分别对环丁砜、苯胺、三甘醇、糠醛和丁酸丙酯进行比选,结果如表-1所示,其中甲醇为摩尔分数。

表1 环丁砜、苯胺、三甘醇、糠醛和丁酸丙酯相对挥发度数据

萃取剂的引入导致相对挥发度与1的偏离越大说明此萃取剂越好,从表1得出,环丁砜的相对挥发度数据明显优于其它萃取剂,其中这5种萃取剂在甲醇的全浓度范围内的相对挥发度均大于1,说明了甲醇和乙腈共沸物共沸点的消除,这五种溶剂均可做本体系的萃取剂,其中环丁砜最佳。

2.2 不同萃取剂分离效果比选

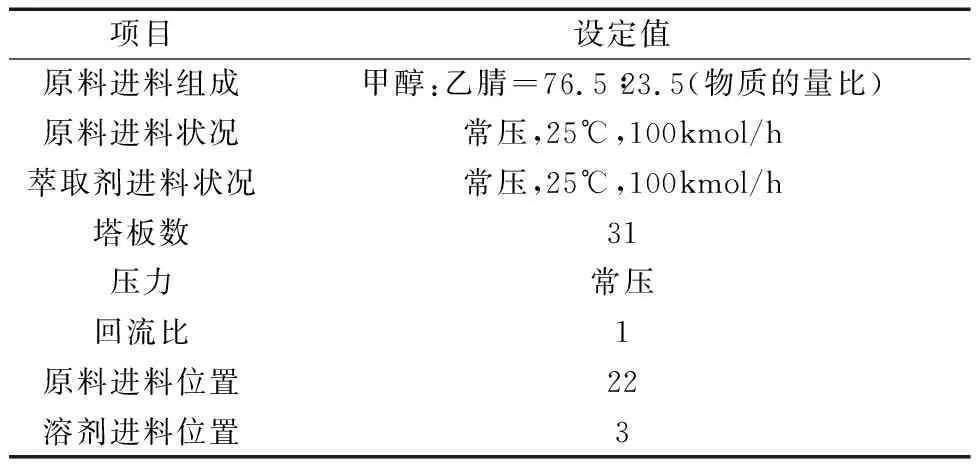

本文在表2的模拟条件下,考察了环丁砜、苯胺、三甘醇、糠醛和丁酸丙酯5种萃取剂对甲醇-乙腈体系的分离效果,模拟结果见表3。

表2 萃取精馏塔的模拟条件参数

表3 4种不同萃取剂的模拟结果

由模拟结果可知5种萃取剂的分离效果顺序为:环丁砜>苯胺>三甘醇>糠醛>丁酸丙酯。

2.3 萃取剂选择结果

从相对挥发度数据和分离效果分析可知,环丁砜为最佳萃取剂选择。

3 工艺流程优化

3.1 工艺流程

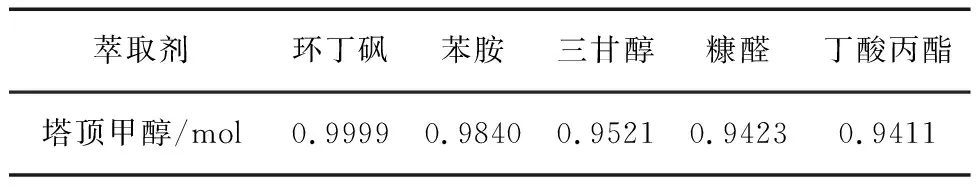

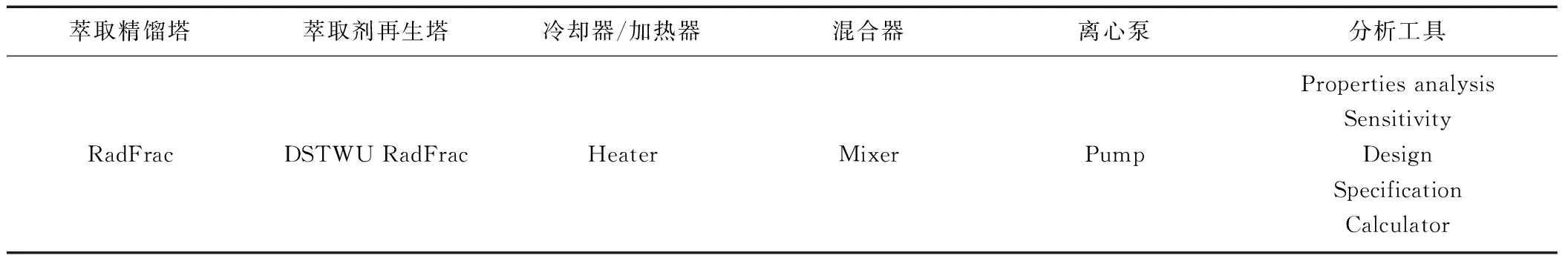

甲醇-乙腈共沸物萃取精馏工艺流程如图1所示。原料和萃取剂分别从萃取精馏塔中间和上半部分进入,原料为甲醇和乙腈的混合液,萃取剂为环丁砜,两塔的塔顶分别得到高纯度的甲醇和乙腈产品,萃取剂环丁砜经回收后循环利用,此工艺在模拟过程中用到的设备模块和分析工具见表4。

表4 工艺模拟中用到的模块和分析工具

图1 甲醇-乙腈体系萃取精馏工艺流程

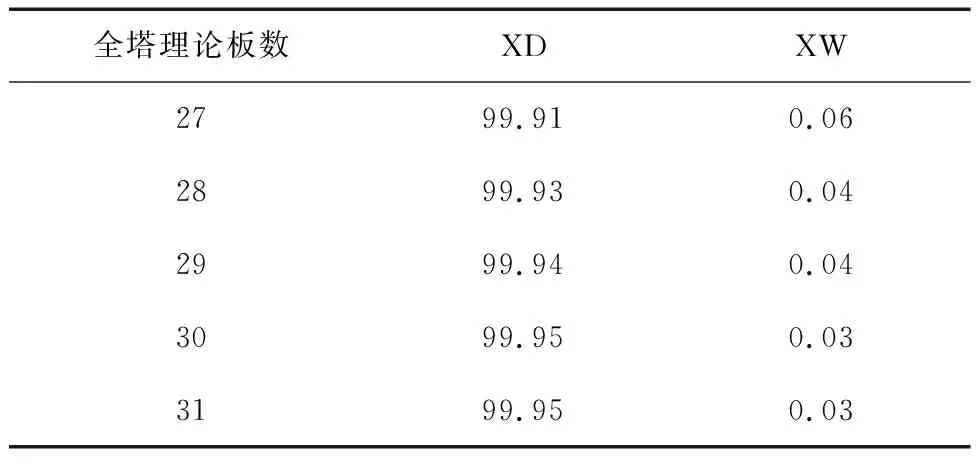

3.2 全塔理论板数的分析

本文分析了不同全塔理论板数的分离效果,计算结果列于表5中,其中XD表示塔顶甲醇的质量纯度(%),XW表示塔底甲醇的质量纯度(%)。

表5 全塔理论板数的影响

表5(续)

由表5得出:甲醇的纯度随塔板数的增加而提高,当塔板数大于30时,甲醇的纯度不再变化。由于塔板数的增加会增加设备的制造成本,因此,全塔理论板数选30块较为合理。

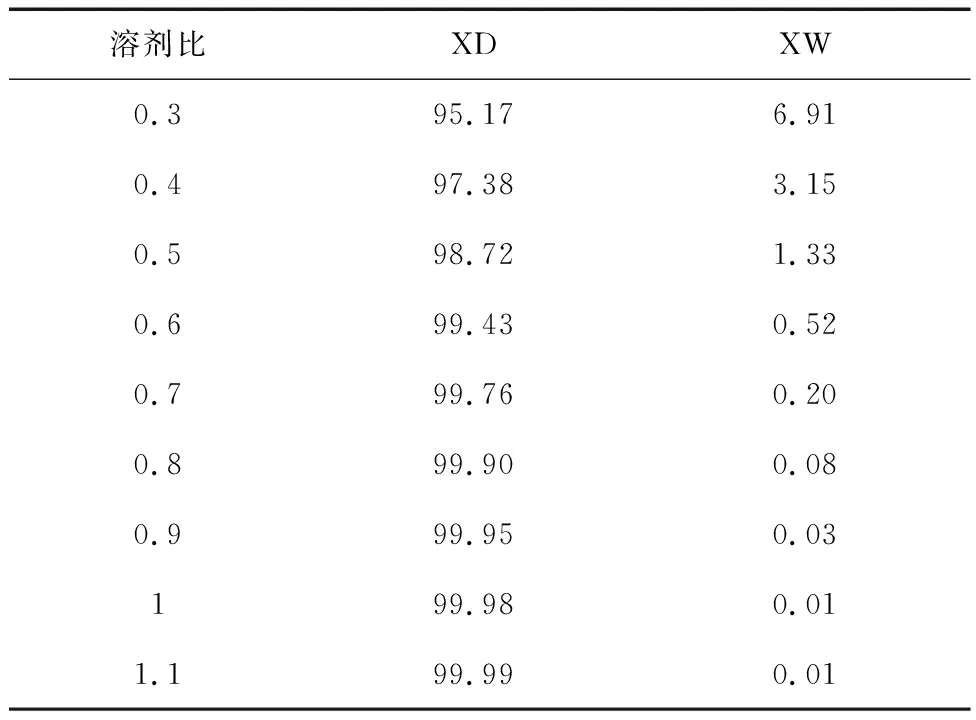

3.3 溶剂比的分析

本文分析了不同溶剂比(萃取剂与原料进料的物质的量比)的分离效果,计算结果列于表6中。

表6 溶剂比的影响

由表6得出:环丁砜对甲醇-乙腈共沸体系的分离表现出很好的效果,当溶剂比仅为0.8时,甲醇的纯度就已达99.9%但过高的溶剂比会增加能耗和生产成本,因此,溶剂比选为0.9较合理。

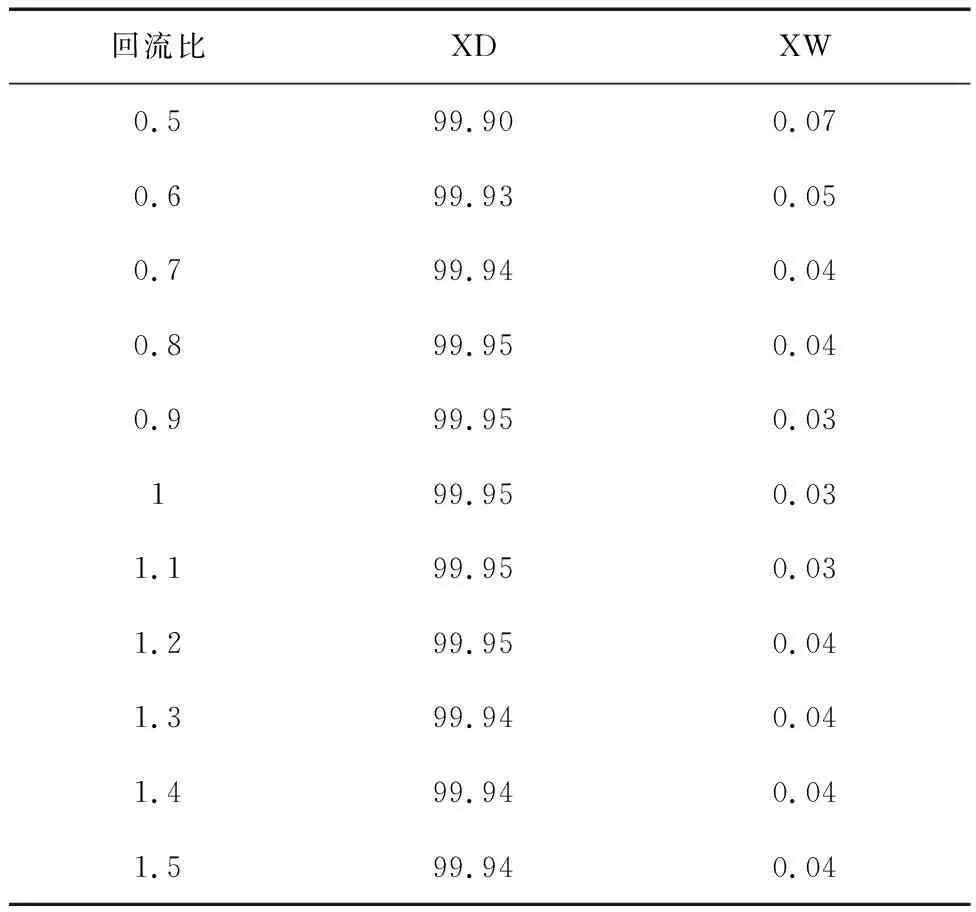

3.4 回流比(物质的量)的分析

本文分析了不同物质的量回流比的分离效果,计算结果列于表7中。

表7 回流比的影响

由表7得出:塔顶甲醇质量分数随回流比的增加表现出先升后降的趋势,回流比在0.8~1.2区间时,甲醇的纯度不再变化,保持在99.95%。因此,回流比选0.8较为合理。

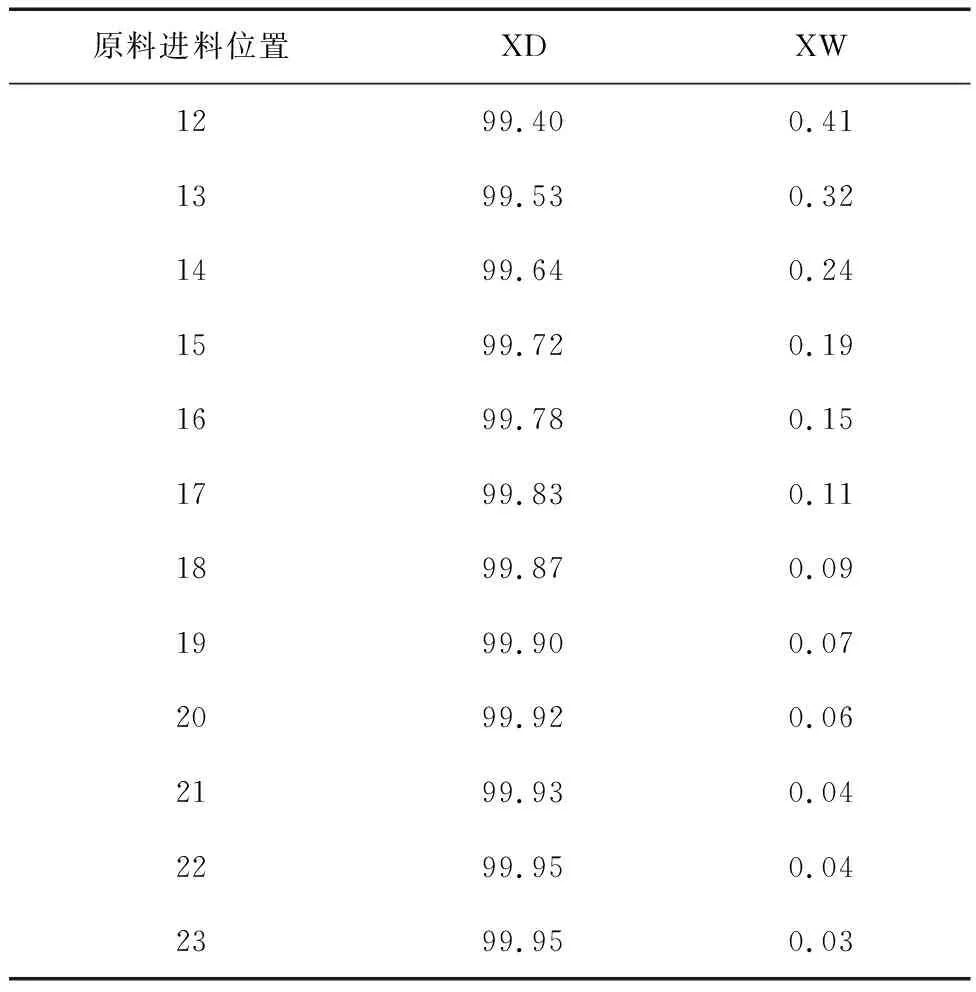

3.5 原料进料位置的分析

本文分析了不同原料进料板数的分离效果,计算结果列于表8中。

表8 原料进料位置的影响

由表8得出:原料在第22块塔板进料时,甲醇的质量分数到达最高点,为99.95%,由此可知,本塔的精馏段塔板大于提馏段,因此,原料进料位置选第22块较为合理。

3.6 萃取剂进料位置的分析

本文分析了不同萃取剂进料板数的分离效果,计算结果列于表9中。

表9 萃取剂进料位置的影响

由表9得出:萃取剂在第3块塔板进料时,甲醇的质量分数最高,达到99.95%,大于或小于第3块塔板,甲醇的纯度均有所下降,因此,萃取剂进料位置选第3块较为合理。

3.7 萃取剂再生塔的模拟条件与结果

本文运用Sensitivity工具对萃取剂再生塔的工艺参数和操作参数进行了考察,确定了最佳工艺参数,详见表10。

表10 萃取剂再生塔的最佳工艺参数

3.8 全流程的模拟结果

在以上优化的工艺与操作条件下,全流程的模拟结果如表11所示。

表11 全流程的模拟结果

4 结论

(1)运用化工模拟软件Aspen Plus中的Analysis功能和Radfrac模块,对不同萃取剂进行相对挥发度数据和分离效果进行分析,选用环丁砜为最佳萃取剂。

(2)采用双塔萃取精馏工艺分离甲醇-乙腈共沸物,运用aspen plus软件进行全流程的模拟与优化,得到甲醇的分离效果达99.95%,乙腈的质量分数达到99.99%,萃取剂的补充量为0.008 kg//h。

[1] 于 洋,白 鹏,庄琼红.萃取精馏分离甲醇-乙腈的研究[J].化学工程,2011,39(6):36-39.

[2] 白 鹏,庄琼红.一种分离甲醇乙腈共沸物的方法:中国,101134736[P].2008-3-5.

[3] 崔现宝,李 杨,冯天扬,等.加盐萃取精馏分离乙腈-水物系[J].石油化工,2007,36(12):1229-1233.

[4] Braam van D Izak N. Design of solvents for extractive distillation[J].Ind Eng Chem Res,2000,39(5):1423-1429.

[5] 雷志刚,王洪有,许 峥,等.萃取精馏的研究进展[J].化工进展,2001,20(9):6-9.

[6] 王克良,李 静,连明磊,等.离子液体萃取精馏分离乙酸甲酯/甲醇共沸物[J].煤炭技术,2017,36(11):317-319.

[7] 李 静,王克良,吴 红,等.[DMIM]DMP萃取精馏分离丙酮和甲醇共沸体系的研究[J].天然气化工(C1化学与化工),2017,42(04):46-50,61.

[8] 王克良,李 静,黄 禹,等.离子液体萃取精馏分离乙醇和2-丁酮共沸体系的过程模拟[J].现代化工,2017,37(05):185-188.