煤柴油加氢联合装置扩能升级瓶颈问题探讨

2018-06-07张汉民

张汉民

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

某炼厂煤油加氢装置原设计规模60万t/a,年操作时间8400h。2015年大检修进行扩能改造,通过增加一台反应器,将空速由5.0 h-1降至2.5 h-1,以及换热器扩容、增加机泵等一系列措施,装置规模提至100万t/a,最大处理量可达120万t/a。

柴油加氢装置原设计规模410万t/a,年操作时间8400h,以直馏柴油、焦化汽柴油、催化柴油为原料。2015年进行国Ⅴ柴油质量升级改造,通过新增一台反应器、催化剂空速由2.5h-1降至1.0-1,可生产硫含量低于10μg/g的国Ⅴ柴油。采用抚顺石油化工研究院开发的FHUDS-5、FHUDS-6、FHUDS-8系列柴油加氢精制催化剂。

煤油加氢与柴油加氢设计为联合装置,两套装置共用一套公用工程系统、余热回收系统。煤油加氢装置氢气为一次通过方案,不设置循环氢系统,所需氢气由柴油加氢新氢压缩机一级出口提供,反应后的煤油加氢低分气返回氢气管网。此外,煤油加氢汽提塔底重沸器热量由柴油加氢装置精制柴油供应。

在航煤需求不断增长、汽柴油需求降低的市场环境下,煤油加氢装置需进一步扩能改造至150万t/a;全面生产国Ⅴ柴油苛刻条件下,柴油加氢装置需要实现长周期稳定运行至少2年的目标。根据以上两个要求,结合装置当前运行情况,分析煤柴油加氢联合装置的扩能升级瓶颈问题,并针对问题的解决策略进行了探讨。

1 扩能升级瓶颈问题

1.1 煤油加氢

1.1.1 精制航煤总硫超标

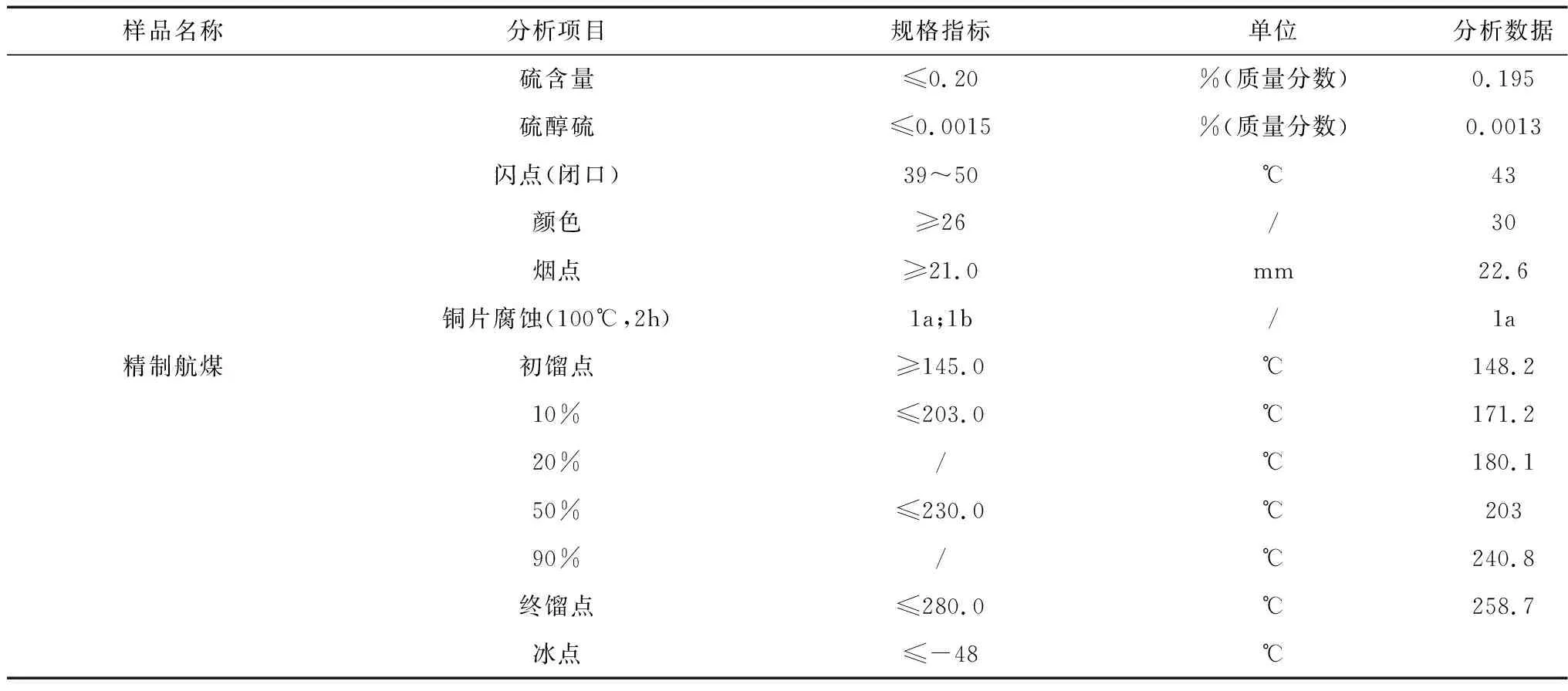

煤油加氢装置航煤产品执行3#喷气燃料标准,下表给出了GB6537-94质量标准及120t/h工况下的航煤产品性质。

表1 精制航煤质量标准及目前性质

由表1可见,在装置进料120t/h、折合100万t/a负荷下,精制航煤总硫0.195%,接近质量标准上限。如果进一步提高加工能力,精制航煤总硫将难以满足质量要求。

2.1.2 反应产物空冷能力不足

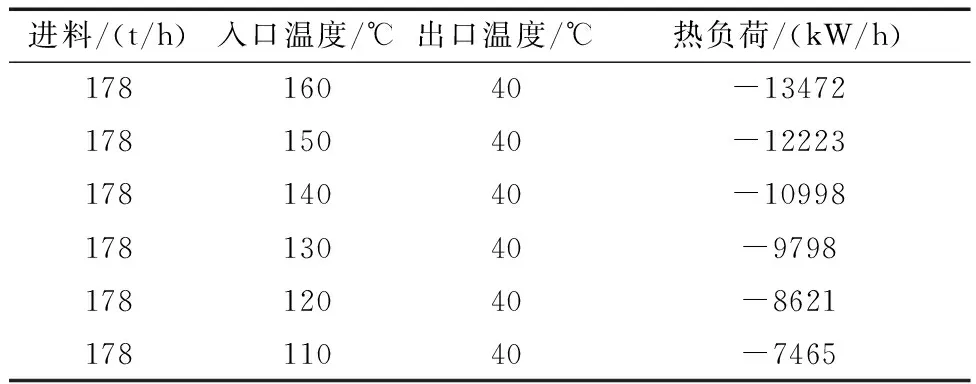

在当前负荷150t/h工况下,夏季煤油加氢反应产物空冷出口温度已高于60℃。如果进一步扩能,则反应产物冷却能力不足问题将更加突出。按扩能至150万t/a、空冷冷后温度降至40℃计,核算反应产物空冷所需负荷,具体数据见表2。

表2 煤油加氢反应产物空冷负荷核算数据

该空冷目前共4台,设计冷却能力为:进料72t/h,自170℃降至40℃,折合负荷5900kW。空冷出口温度过高,存在两个问题:(1)溶解氢问题。氢气在油中的溶解度随温度升高而升高,空冷冷后温度升高,将造成低分油中的氢含量增加,进入汽提塔后自塔顶干气排出,最终进入燃料气管网,造成氢气流失;(2)对PSA系统产生冲击。煤油加氢低分气去向为加氢处理装置PSA系统。过高的冷后温度,必然造成煤油加氢低分气携带重烃,进而污染PSA系统的分子筛吸附剂。

2.2 柴油加氢

2.2.1 新氢压缩机供氢能力不足

目前,柴油加氢装置新氢压缩机供氢能力不足,造成装置加工能力难以满足全厂生产平衡要求。

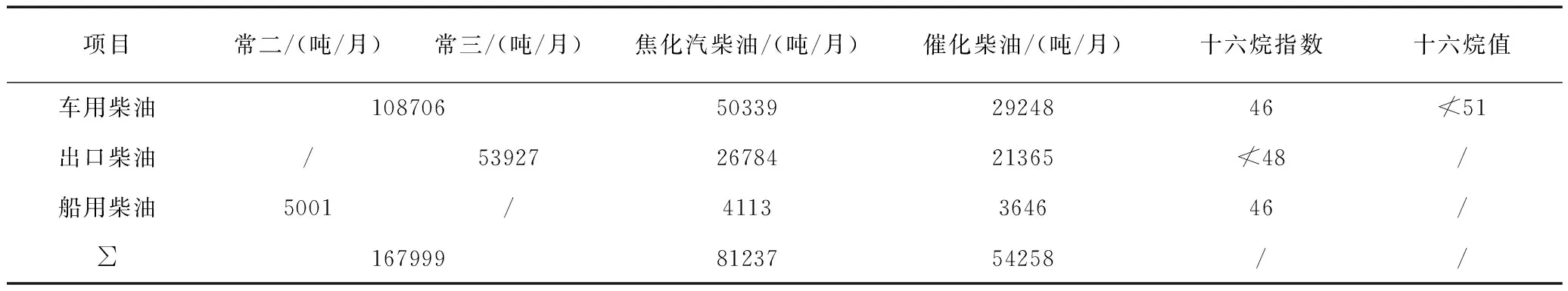

根据目前公司柴油产品配置计划,结合各种牌号柴油的十六烷指数(值)要求,以及焦化汽柴油需实时加工的生产实际,在加氢裂化加工15t/h催化柴油的前提下,统筹得出柴油加氢装置月度原料分配表,见表3。

表3 柴油加氢装置月度原料分配表

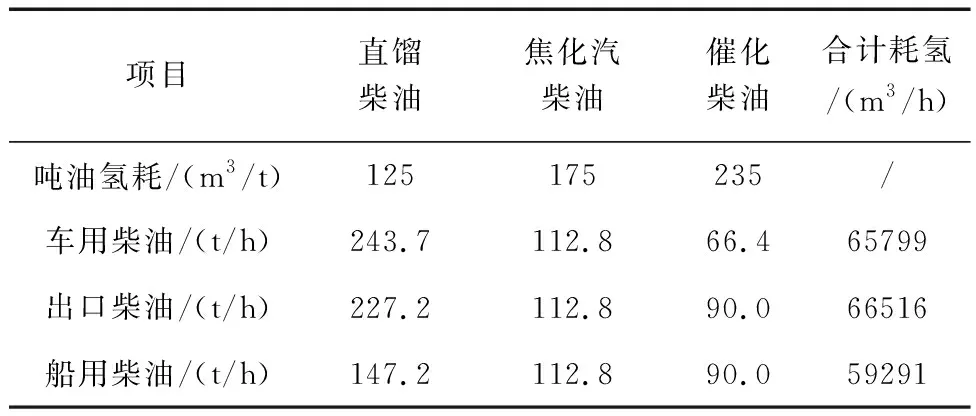

对柴油加氢装置按以上原料配比条件下、装置氢气消耗进行计算,详见下表。

表4 柴油加氢装置氢耗数据

表4的数据表明:生产出口柴油期间,按该加工量、该原料配比,装置总氢耗达到66516 m3/h,装置目前最大供氢能力61000m3/h(包含蜡油加氢装置供氢9000 m3/h),供氢能力缺口5516 m3/h。

2.2.2 催化剂失活较快

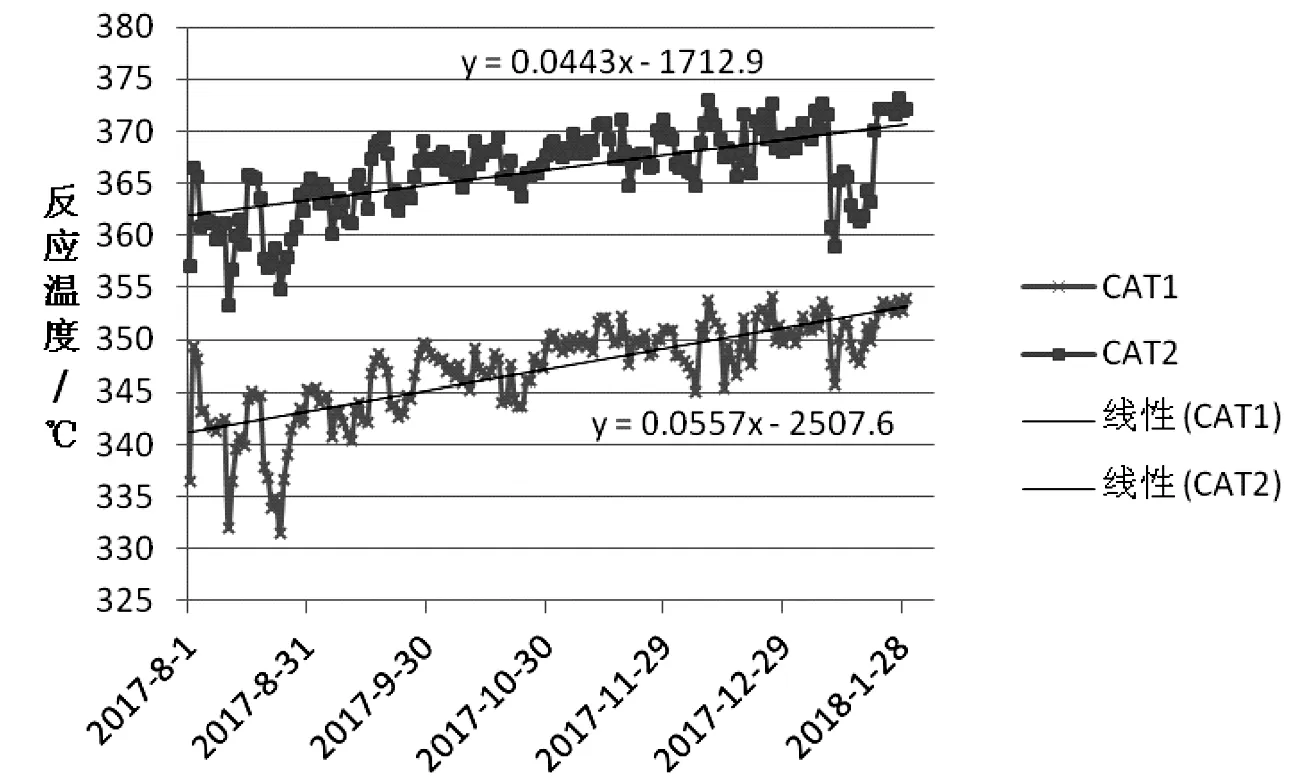

2017年3月份,柴油加氢装置检修换剂投产后,催化剂失活速度相对较快。在投产前3个月期间,一反催化剂失活速度达到2.69℃/月,二反催化剂失活速度达到2.03℃/月。考虑初期快速失活因素、以及国Ⅳ、国Ⅴ频繁切换,此处统计投产4个月后、2017年8月1日至今、稳定生产国Ⅴ柴油的催化剂失活数据,见图1。

图1 柴油加氢催化剂失活曲线(2017.8~2018.1)

由图1可见,经历初期快速失活阶段后、在稳定生产国V柴油、平均进料390t/h工况下,一反催化剂失活速度为1.67℃/月,二反催化剂失活速度为1.33℃/月,平均失活速度为1.50℃/月。

柴油加氢装置一反平均温度设计末期370℃,二反平均温度设计末期390℃。以目前的催化剂工作温度及失活速度推算,一反催化剂运行周期为21个月;二反催化剂运行周期为23个月。

对于柴油加氢催化剂失活较快原因进行分析,主要因素有3个:(1)催化柴油比例较高,平均占比达17.9%。催化柴油中的多环芳烃缩合,造成催化剂结焦;(2)焦化汽柴油比例高,平均占比达28.9%。焦化汽柴油中含硅,造成催化剂硅中毒;(3)原料氮含量高,平均氮含量达300mg/kg,原料中的氮对脱硫反应有抑制作用,并且会造成催化剂氮中毒。

3 解决策略探讨

3.1 煤油加氢

3.1.1 精制航煤总硫问题

对于精制航煤总硫问题,参考相关文献,认为有以下两种解决思路:

(1)改用新型催化剂。根据文献[1]报道,采用FF-46催化剂,在反应压力2.5MPa、反应器入口275℃条件下,对硫含量0.24%的航煤原料进行加氢精制,可得到产品总硫90mg/kg的航煤产品。但是,该文献没有给出产品航煤的硫醇硫数值及颜色数据。因此,有待进一步试验、论证。

(2)对装置设备进行改造,提高设备温度等级。石科院的研究表明[2],采用RSS-2催化剂(目前在用),在氢分压1.6MPa、一反温度360℃、二反温度260℃条件下,对硫含量0.21%的航煤原料进行加氢精制,可得到产品总硫3mg/kg的合格航煤产品。

煤油加氢装置一反设计温度302℃、二反设计温度340℃,设计温度相对偏低。如果考虑方案2,需要更换两台反应器,投资较大。此外,需注意反应程度不能过深,国内同类装置工业数据表明:在7.0MPa压力下,煤油加氢装置需降温操作,原因在于硫是天然抗氧剂,脱硫过于彻底会造成抗氧性变差、颜色变深等问题。综上,建议考虑方案1,采取加氢脱硫催化剂与脱硫醇催化剂组合方式,在现有设计压力等级下满足脱硫要求。

3.1.2 反应产物空冷能力不足

对于煤油加氢反应产物空冷冷却能力不足问题,解决思路为:

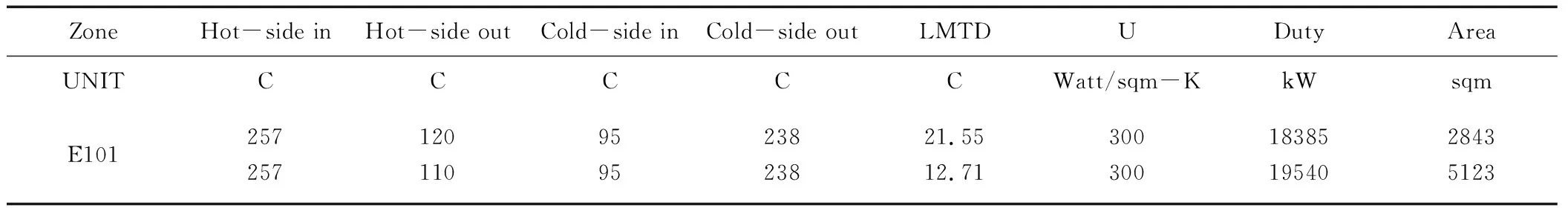

(1)对反应产物换热器E101扩容。在150t/h进料、换热器存在结垢情况下,目前,空冷入口温度为150℃。如果对反应产物换热器E101扩容,将空冷入口温度冷却至120℃,换热器平均换热效率按300W/m2·K计,则需换热面积2843m2。目前A/B/C三台总换热面积为1806m2,需将E101D面积扩容至1037m2。表5给出了换热面积核算结果。

表5 煤油加氢E101换热面积核算结果

由表5可见,将冷后温度降至120℃比较合理。如果追求110℃,则换热面积增幅近1倍,从经济性来讲是不合理的。根据空冷负荷计算结果,如果将空冷入口温度降120℃,所需空冷负荷为8621kW。现有空冷能力为5900kW,尚有2721kW的缺口。

(2)由于空冷能力仍有缺口,建议在空冷前增加一台除盐水换热器。

3.2 柴油加氢

3.2.1 新氢压缩机供氢能力不足

目前,柴油加氢装置新氢压缩机在100%负荷下,一级出口供应煤油加氢新氢8000m3/h,出口供应柴油加氢氢气量52000 m3/h。为提高柴油加氢装置供氢量,考虑煤油加氢装置新增一台循环氢压缩机,从而将柴油加氢供应煤油加氢氢气量降至反应需要的3000 m3/h,提高新氢压缩机供应柴油加氢装置氢气量。

煤油加氢装置低分气目前去向为加氢处理装置PSA系统,占用PSA处置能力5000 m3/h。按此方案,加氢处理装置PSA系统负荷过高问题可得到有效解决。但是,煤油加氢装置能耗将有所增加。

3.2.2 催化剂失活较快

国Ⅴ柴油质量升级后,催化剂失活较快、运行周期缩短是一个普遍性问题。从生产实际出发,追求4年的长周期目标已不现实。结合当前公司4年一修的运行要求,保证柴油加氢装置稳定运行2年是比较理想的水平。为确保这一目标,需要从原料、工艺、催化剂三个方面着手。

(1)原料方面,建议适当降低催化柴油加工比例、控制催化柴油干点不高于350℃,抚顺石油化工研究院的研究表明:催化柴油中>350℃馏分的三环芳烃含量达50%;控制常三线干点不高于370℃,研究发现:直馏柴油干点由370℃提至380℃,柴油加氢反应温度需提高3~5℃;硅会导致加氢催化剂通道堵塞,金属组分活性降低[3],建议控制焦化汽柴油中的硅含量不高于1mg/kg;氮会抑制脱硫反应,建议控制总氮小于200 mg/kg。

(2)较高的氢分压、充足的氢油比,有利于延缓催化剂失活速度。目前,柴油加氢装置循环氢纯度在80%左右,需提高新氢纯度、提高排废氢量,进而提高氢分压;同时,在循环氢压缩机能力范围内,尽可能提高氢油比至300的设计指标。

(3)催化剂级配方面,需要催化剂供应商结合柴油加氢装置原料组成,进一步优化催化剂级配方案,选用芳烃脱硫性能更佳、耐硅能力更强的催化剂。

4 结语

根据以上探讨,结论如下:

(1)对于精制航煤总硫超标问题,建议选用加氢脱硫催化剂与脱硫醇催化剂组合方式,在现有设计压力等级下满足脱硫要求。

(2)对于煤油加氢空冷冷却能力不足问题,建议对反应产物换热器扩容至2843m2,将空冷入口温度降至120℃、增加除盐水换热器;或者考虑将反应产物换热器更换为缠绕管换热器。

(3)对于柴油加氢装置供氢能力不足问题,建议煤油加氢装置增加一台循环氢压缩机,从而将柴油加氢供煤油加氢氢气量由8000 m3/h降至3000 m3/h,提高柴油加氢装置氢气供应量。

(4)对于柴油加氢装置催化剂长周期问题,建议从原料、工艺、催化剂三方面着手,优化装置原料、工艺参数,调整催化剂级配方案,实现2年的长周期运行目标。

[1] 焦 峰.FF-46再生催化剂在航煤加氢装置中的应用[J].当代化工,2016,45(5):1032-1035.

[2] 张 锐,习远兵.直馏煤油低压加氢精制生产3#喷气燃料技术开发[C].RIPP加氢技术开发与应用新进展会议论文集,2018:49-54.

[3] 徐大海,孙 皓,徐劲瑶,等.含硅化合物在焦化汽柴油加氢催化剂上的沉积[J].石油炼制与化工,2015,46(11),62-64.