小型立式轴流脱粒装置的试验

2018-06-07王升升杨兴超耿令新刘春亚

王升升, 杨兴超, 耿令新, 刘春亚, 杨 芳

(河南科技大学农业装备工程学院,河南洛阳 471003)

我国拥有大量的丘陵山区,其土地耕作面积约占我国总耕作面积的1/3。但由于丘陵地区地块狭小且道路崎岖,而我国现有的联合收割机大部分结构复杂,整机的尺寸较大,无法进入丘陵山区地块收获作业,造成丘陵地区谷物的机收率较低[1-5]。虽然,近年来国内外对微型谷物联合收割机有了一定的研究,但依然存在机型较大、在丘陵地区的通过性较差等缺点,无法完成小地块的收获作业。针对这一现象,笔者所在课题组研究了一种主要用于收获2行作物的小型立式轴流脱粒装置。本研究将切割后的带秸秆小麦放在输送带上,由输送带模拟联合收割机在田间的行走,将物料由喂入轮喂入脱粒装置,完成脱粒作业。本研究通过室内试验,获得立式轴流脱粒装置最优的结构运动参数,为整机的设计提供理论基础和试验依据[6-12]。

1 材料与方法

1.1 试验设备及仪器

小型立式轴流脱粒装置的试验台如图1所示,主要由喂入轮、脱粒装置、输送带等部分组成。

输送带主要由3层速度相等的平带组成,用来保证将物料均匀等速地喂入脱粒装置。立式轴流脱粒装置的结构如图2所示,主要由接料盒、试验台支架、喂入轮、螺旋搅龙叶片、齿板、导向板、滚筒体、滚筒外壳、立式轴流脱粒滚筒驱动电机、电机支架、喂入轮驱动电机等部分组成。脱粒滚筒为封闭式,脱粒元件选用宽度为4 cm的板齿,脱粒滚筒直径为 36 cm,总长度为90 cm,滚筒转速可以通过变频电机控制。接料盒用于同时收集由脱粒装置排出的分离物及出草口排出的物料。此外,试验仪器还包括卷尺、激光测速仪、秒表、剪刀、电子秤、精密电子秤、摄像机、计算机等。

1.2 试验条件及方法

本试验采用河南省孟津县城关镇九泉村试验田小麦,田间检测结果表明,小麦的产量为7 500 kg/hm2,高度为 70 cm,秸秆含水率为21.83%,籽粒含水率为8.67%,谷草质量比为1.0 ∶1.5,以此为依据,确定每次试验的物料质量。

试验前,将输送带转速调到0.4 m/s,将喂入轮转速调到800 r/min,并将滚筒转速调至试验要求值。称取试验所需的物料,均匀地铺放到3层输送带上。然后,启动滚筒和喂入轮,待其运转稳定后启动输送带。收集滚筒分离物及出草口排出物,并利用下列公式计算立式轴流脱粒装置的试验性能参数:

未脱净率w1=y1/(y1+y2+y3+y4)×100%;夹带籽粒率w2=y2/(y1+y2+y3+y4)×100%;断穗籽粒率w3=y3/(y3+y4)×100%;含杂率w4=(y5-y3-y4)/y5×100%;总损失率w5=w1+w2。

式中:y1表示出草口排出的物料(不含夹带籽粒)进行脱粒获得的籽质量;y2表示夹杂在出草口排出的物料中的籽质量;y3表示凹板分离出的断穗籽质量;y4表示凹板分离物(不含断穗)的籽质量;y5表示凹板分离物的总质量。

2 结果与分析

2.1 滚筒转速的单因素试验

根据已有的试验结果,本次试验是在脱粒间隙为 1.3 cm、板齿倾角为16°、滚筒长度为70 cm条件下,以未脱净率w1为试验指标,对转速进行单因素试验。从图3可以看出,当滚筒转速达到850 r/min时,未脱净率降低缓慢。因此,将滚筒转速定为850 r/min进行后续试验。

2.2 滚筒转速、脱粒间隙和板齿倾角的正交试验

滚筒转速、脱粒间隙及板齿倾角对立式轴流脱粒装置的脱粒性能可能有较大的影响。在前2个试验的基础上,本试验固定凹板栅条间隙为0.9 cm,对滚筒转速、脱粒间隙以及板齿倾角进行正交试验,试验各因素水平编码见表1,选用 L9(34) 正交表,试验方案及结果见表2。

表1 滚筒转速、脱粒间隙和板齿倾角的因素水平编码

表2 滚筒转速、脱粒间隙和板齿倾角的正交试验方案及结果

通过对试验结果进行极差分析,分析结果见表3,得到各因素对试验指标的影响主次及较优参数组合。由表3可知,对总损失率影响的因素大小为C>B>A,较优参数组合为A3B2C1;对断穗籽粒率影响的因素大小为B>A>C,较优参数组合为A2B3C1;对含杂率影响的因素大小为A>B>C,较优参数组合为A3B2C3。由于各试验因素对各个试验指标的影响主次及较优参数组合不一致,因此须要采用加权评分法对各个试验指标进行加权评分。总损失率、断穗籽粒率和含杂率的加权系数分别为0.4、0.4、0.2,然后按照单指标的方法进行极差分析,分析结果见表4,得到各个因素对试验指标影响的大小为B>A>C,较优参数组合为A2B2C1。

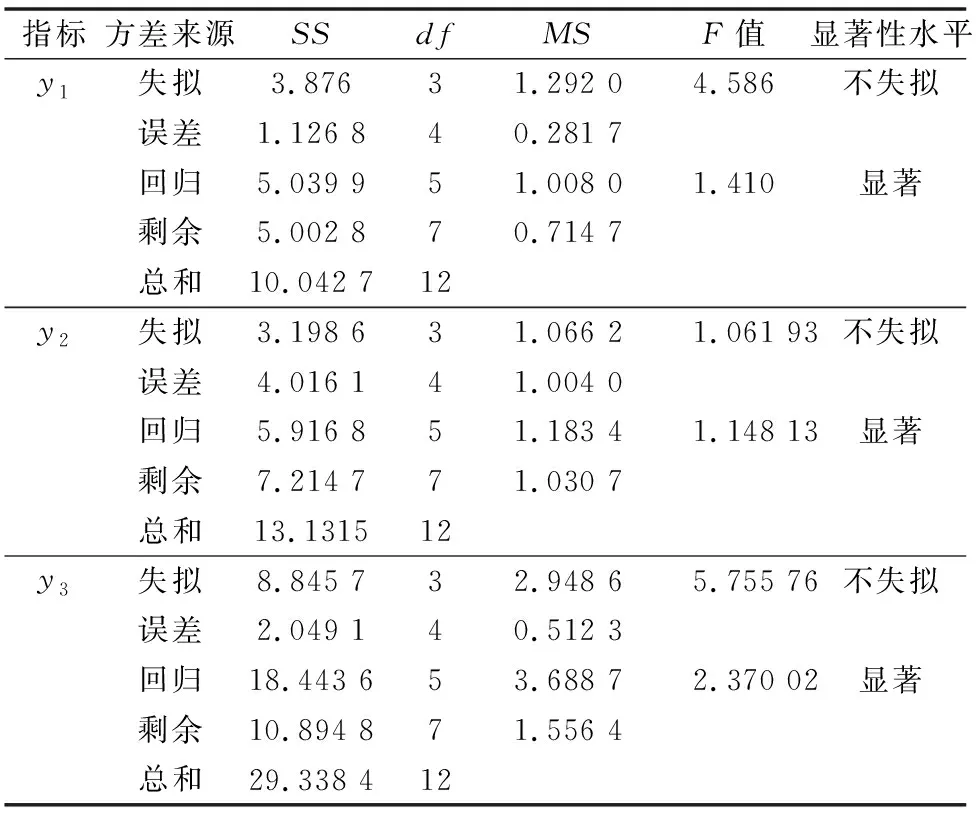

2.3 滚筒转速和脱粒间隙的回归试验

正交试验结果显示,滚筒转速和脱粒间隙比板齿倾角对立式轴流脱粒装置的脱粒性能影响明显,为了减少试验次数、简化计算过程,获得高质量的回归方程,进而得到立式轴流脱粒装置的最优参数组合。本试验在板齿倾角为8°的情况下,只对滚筒转速和脱粒间隙2个因素进行回归试验,并且以正交试验得到的较优参数组合为回归试验的0水平,则回归试验因素水平的编码如表5所示,试验方案及结果如表6所示。

由于本次试验所采用的物料含水率较高,在试验过程中物料含水率的变化较大,加上人为因素造成的试验误差,在数据处理时置信水平取0.25,得到各试验指标在因素空间内的回归方程分别为

表3 滚筒转速、脱粒间隙和板齿倾角的正交试验极差分析

表4 加权综合评分值的极差分析

表5 回归试验因素水平编码

表6 回归试验方案及结果

脱粒总损失率:y1=21.276 335-1.215 152x1-0.031 466x2+0.001 071x1x2+0.011 391x12+0.000 014x22;

(1)

断穗籽粒率:y2=11.627 369-1.775 025x1+0.015 843x2+0.001 010x1x2+0.037 376x12-0.000 020x22;

(2)

含杂率:y3=39.380 743-2.461 435x1+0.083 727x12+0.000 005x22。

(3)

公式(1)的相关系数r为0.839 35,剩余标准差为 0.921 00;公式(2)的相关系数r为0.890 49,剩余标准差为0.990 72;公式(3)的相关系数r为0.924 67,剩余标准差为1.021 20。对公式(1)、(2)、(3)分别进行方差分析,结果见表7。脱粒损失率、断穗籽粒率和含杂率的回归方程均显著,因此,回归模型能够实现对试验指标的预测及参数的控制。

对3个指标采用加权优化法进行参数优化,当脱粒损失率y1、断穗籽粒率y2和含杂率y3的加权系数分别为0.4、0.4、0.2时, 立式轴流脱粒装置的最优参数组合为滚筒转速为875 r/min,脱粒间隙为1.25 cm。在最优参数组合下的脱粒损失率为2.36%,断穗籽粒率为4.90%,含杂率为 25.63%。

表7 回归方程的方差分析

2.4 脱粒性能影响因素分析

对公式(1)、(2)、(3)进行降维分析,得到各个参数对立式轴流脱粒装置各性能指标的影响规律。由图4可知,在试验范围内,滚筒转速越大,脱粒元件对物料的冲击作用越大,物料的未脱净率越低,同时小麦在立式轴流脱粒装置内运动会加快,随着长秸秆带出滚筒的籽粒会增多,从而导致立式轴流脱粒装置的脱粒总损失率增加;滚筒转速增加,脱粒元件对物料的冲击作用会增大,物料在滚筒内的冲击次数增多,从而导致脱粒装置的断穗籽粒率减小、含杂率升高。在试验范围内,随着脱粒间隙的变大,由于立式轴流脱粒滚筒的脱粒能力较强,且凹板栅格筛的分离能力较强,因此脱粒总损失率的变化不大;随着脱粒间隙的增大,脱粒板齿与凹板栅格筛之间的距离变大,脱粒板齿对小麦的冲击作用相对减弱,小麦茎秆被折断的数量以及断穗的数量减少,因此脱粒装置的含杂率和断穗籽粒率降低;但是,当脱粒间隙增大到一定范围时,脱粒板齿与凹板栅格筛之间的距离过大,脱粒板齿对部分小麦的冲击次数减少,一部分断穗通过凹板栅格筛分离,造成断穗籽粒率升高。

2.5 滚筒长度试验

本试验的目的是为了确定籽粒沿滚筒长度的分布规律,在上述试验得到的最优参数组合下确定最佳的滚筒长度,试验方案及结果如表8所示。随着滚筒长度的增加,脱粒损失率和断穗籽粒率逐渐减小、含杂率逐渐升高;并且在滚筒长度为 90 cm 时,脱粒损失率为1.43%,符合国家有关部门对脱粒装置的要求。因此,在试验条件下,该脱粒装置的最佳滚筒长度为90 cm。

2.6 小型立式轴流脱粒装置的验证试验

在试验过程中,考虑到人为因素及试验所用物料的差异所造成的试验误差,为了使试验结果更加可靠,须要在最优参数下进行验证性试验,试验方案及结果见表9。试验结果与最优参数下的试验结果接近,在试验误差允许范围内,试验结果可靠。

表8 滚筒长度试验方案及结果

表9 验证试验方案及结果

3 结论

在试验条件下,立式轴流脱粒装置的最佳参数组合为滚筒转速875 r/min、脱粒间隙1.25 cm、板齿倾角8°、滚筒长度90 cm。在最佳参数组合下的脱粒损失率为1.43%,断穗籽粒率为1.06%,含杂率为31.87%。在试验范围内,随着滚筒转速的增加,脱粒损失率会升高、断穗籽粒率会降低、含杂率会升高;随着脱粒间隙的增大,脱粒损失率变化不大、含杂率减小、断穗籽粒率呈现先降低后升高的趋势。作为一种新型的脱粒装置,可以考虑通过减小凹板栅条间距来降低断穗籽粒率,增大滚筒长度来降低脱粒损失率。

参考文献:

[1]谢万平,罗锡文,卢向阳,等. 柔性杆齿滚筒脱粒机理[J]. 农业工程学报,2009,25(8):110-114.

[2]袁琦堡,师清翔,倪长安,等. 一种小直径横向轴流脱粒装置的参数优化[J]. 河南科技大学学报(自然科学版),2013,34(6):66-70.

[3]李心平,雷亚洲,师清翔,等. 免割收获的双行小麦脱粒装置试验研究[J]. 河南科技大学学报(自然科学版),2016,37(2):72-77.

[4]许大兴,杨健明. 卧式轴流脱粒分离装置研究[J]. 农业机械学报,1984,15(3):57-66.

[5]许洪峰. 谷子机械化生产现状及发展趋势[J]. 农业技术与装备,2014,293(9):38-39.

[6]马 骥. 立式轴流脱粒部件性能与结构特征分析[J]. 农业机械学报,2003(2):27-28.

[7]李宝筏. 农业机械学[M]. 北京:中国农业出版社,2003:160-165,391.

[8]周 浩,师清翔,耿令新,等. 基于免割收获的小麦扶持脱粒装置[J]. 农业机械学报,2013,44(增刊1):52-57.

[9]徐立章,李耀明,马朝兴,等. 横轴流双滚筒脱粒分离装置设计与试验[J]. 农业机械学报,2009,40(11):55-58.

[10]张兰星,何月娥. 谷物收割机机械理论与计算[M]. 长春:吉林人民出版社,1980:109-110.

[11]中国农业机械化研究院.农业机械设计手册(下册)[M]. 北京:中国农业科学技术出版社,2007:946-951.

[12]梁苏宁,金诚谦,张奋飞. 4LZG-3.0型谷子联合收获机的设计与试验[J]. 农业工程学报,2015,31(12):31-38.