硅铝溶胶—凝胶改善重组竹的吸水厚度膨胀率

2018-06-06黄道榜吴振增谢拥群

王 威, 黄道榜, 吴振增, 谢拥群

(福建农林大学材料工程学院,福建 福州 350002)

竹、木结构建筑具有抗震、保温隔热、居住舒适、材料再生及循环利用等特性,越来越被大众所喜爱.竹材强度高、韧性强、环境友好、与人类亲近、可持续、可再生,是一种理想的绿色建材[1].重组竹是竹束经干燥、浸胶、组坯和热压固化成型的一种竹质新材料,其力学性能明显优于木材和胶合木等木质结构材,目前已在房屋、桥梁结构等领域得到了初步应用[2].我国竹材储蓄量极大,特别是毛竹等大径竹面积和产量都居世界首位,其中福建、浙江、江西三省占全国毛竹总量的62.33%[3,4].竹产品以每年30%的增长速率发展.

竹材含有大量的糖类、淀粉和蛋白质等物质,这不仅使得竹材养分含量提高,而且携带羟基的数量也增多,造成重组竹的吸湿性大,吸水厚度膨胀率高,尺寸稳定性能差,从而进一步影响板材的其他性能[5].对于重组竹,特别是户外用重组竹产品,尺寸稳定性是影响产品质量的关键因素,它对于重组竹使用寿命的提高和应用领域的拓展产生直接影响[6].在重组竹制备中引入硅铝无机组分降低重组竹的吸水厚度膨胀率[7,8].王西成等[9-10]采用溶胶-凝胶法制备硅铝凝胶,生产的陶瓷化木材的尺寸稳定性大大提高.竹纤维细胞结构具有大毛细血管和微毛细血管系统,纤维本身孔隙率高,内表面积大,为溶液渗透进竹材细胞提供了基本条件[11].本研究利用溶胶—凝胶法将硅铝无机组分通过渗透作用引入竹材纤维,旨在改善重组竹的尺寸稳定性.同时采用响应面分析法探讨硅铝无机组分改性重组竹的制备工艺.

1 材料与方法

1.1 材料与设备

炭化竹束(20 mm×400 mm×0.5 mm ,含水率7%~9%)和酚醛树脂胶(固含量55%,竹束浸胶时稀释到固含量30%)由浙江大庄实业集团股份有限公司提供;硅铝无机溶液自制;硫酸铝(Al2(SO4)3),分析纯,由天津福晨化学试剂厂提供;硅酸钠水玻璃(Na2O·nSiO2,模数n=3.3),由河北永清县聚利得化工有限公司提供.硅铝元素摩尔比为7.5~15.5.

主要仪器有热压机(苏州新协力机械制造有限公司生产)、电热恒温鼓风干燥箱(上海精宏实验设备有限公司生产)、微机控制电子万能试验机(深圳市新三思材料检测有限公司生产).

1.2 试验方法

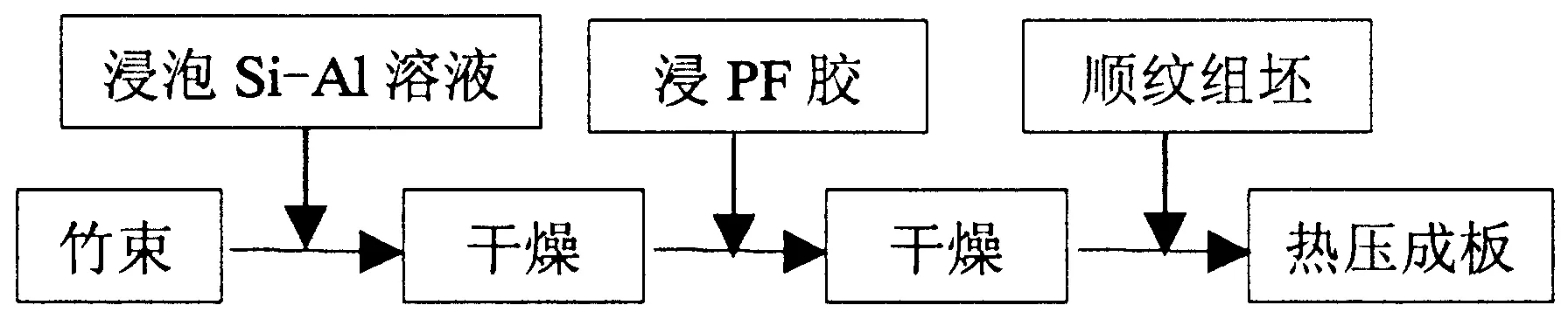

图1 重组竹的工艺流程Fig.1 Processing route of bamboo scrimber

1.2.1 重组竹的制备 重组竹设计规格:350 mm(长)×230 mm(宽)×18 mm(厚),密度约为1.20 g·cm-3,工艺流程如图1所示.

采用浸渍法,通过调节Si-Al溶液的固含量和浸泡时间,将竹束的载药量控制在8%左右,将浸泡后的竹束在80 ℃条件下干燥至含水率为12%.利用干燥后的竹束浸泡酚醛树脂胶,通过调节浸胶时间和沥胶时间,将浸胶量控制在13%左右[12].采用纵向组坯,将板坯送入热压机热压.热压温度和时间按照试验设定,单位压力5 MPa.当达到设计时间后停止加热,通入冷水,当热压板温度降至50 ℃以下,卸压.重组板材在室内养生1周.

1.2.2 热压工艺试验设计 热压工艺试验分为2个部分:(1)对重组竹硅铝摩尔比、热压时间和热压温度3个因素进行单因素试验,并确定各因素响应面试验的取值范围;(2)在单因素基础上,通过响应面优化法得到重组竹的最优生产工艺.

1.2.3 吸水厚度膨胀率测试 参照文献[13],对重组竹吸水厚度膨胀率进行测试.将试件浸入100 ℃沸水中浸泡4 h,取出后在63 ℃鼓风干燥箱中干燥20 h;再浸入100 ℃沸水中浸泡4 h,取出后,擦干表面水分,室温下冷却10 min.

2 结果与分析

2.1 硅铝摩尔比对重组竹吸水厚度膨胀率的影响

图2 硅铝摩尔比对重组竹吸水厚度膨胀率的影响Fig.2 Influence of Si-Al molar ratio on TS of bamboo scrimber

在热压时间为1.1 min·mm-1、热压温度为150 ℃的条件下,考察不同硅铝摩尔比对重组竹吸水厚度膨胀率的影响,结果如图2所示.

在热压温度150 ℃、热压时间1.11 min·mm-1的条件下,重组竹吸水厚度膨胀率的变化如图2所示.当硅铝摩尔比为7.5~11.5时,随着硅铝摩尔比的增加,重组竹的吸水厚度膨胀率显著下降;当硅铝摩尔比大于11.5时,吸水厚度膨胀率呈缓慢上升趋势.这可能是因为随着硅铝摩尔比的增加,硅铝发生反应后生成硅铝络合物,均匀地附着在纤维表面,增强了纤维之间的连接强度.同时细胞腔内的硅铝胶粒之间发生交联聚合,形成三维网状结构[14].该结构不仅对细胞孔隙起到填充作用,而且对细胞产生包裹作用.在水煮试验中,不溶性的硅铝无机结构在纤维内外形成隔水膜,降低了竹材的吸湿性,从而降低了重组竹的吸水厚度膨胀率[8].随着硅含量的进一步提高,多余的硅形成无定形硅氧化物,与纤维中的羟基基团发生反应,影响酚醛树脂胶与竹材的反应,导致胶合作用下降,从而导致吸水厚度膨胀率增大[15].因此,选择硅铝摩尔比为9.5、11.5、13.5三个水平做响应面试验.

2.2 热压时间对重组竹吸水厚度膨胀率的影响

在硅铝摩尔比为11.5、热压温度为150 ℃的条件下,考察不同热压时间对重组竹吸水厚度膨胀率的影响,结果如图3所示.

由图3可以看出,当热压时间小于1.1 min·mm-1时,随着热压时间的增加,重组竹的吸水厚度膨胀率逐渐下降;当热压时间大于1.1 min·mm-1时,吸水厚度膨胀率随着热压时间的增加缓慢增加.其原因可能是当热压时间较短时,酚醛树脂胶固化低,胶合作用小.在水煮试验中,水分子更易进入竹材细胞内,细胞吸水膨胀后水分子进入量增多,持续循环,最终重组竹的吸水厚度膨胀率提高.随着热压时间的增加,胶的固化更完全,胶合作用增强,酚醛树脂中的羟甲基酚与竹材的羟基结合更稳定,降低了竹材吸附水的能力,因此吸水厚度膨胀率降低[16].综合上所述,选取热压时间为0.89、1.11、1.33 min·mm-1三个水平运用于响应面试验.

2.3 热压温度对重组竹吸水厚度膨胀率的影响

在硅铝摩尔比11.5、热压时间1.11 min·mm-1的条件下,考察不同热压温度对重组竹吸水厚度膨胀率的影响,结果如图4所示.

图3 热压时间对重组竹吸水厚度的影响Fig.3 Influence of hot pressing time on TS of bamboo scrimber

由图4可知,当热压温度低于150 ℃时,随着热压温度的增加,重组竹的吸水厚度膨胀率显著降低;当热压温度大于150 ℃时,吸水厚度膨胀率随热压温度的增加缓慢下降.当温度大于150 ℃,酚醛树脂胶固化较完全,对重组竹的吸水厚度膨胀率作用减小[16,17].随着温度的升高,硅铝凝胶形成的三维网状结构更稳定,对重组竹的填充作用和包裹作用更明显,从而降低了重组竹的吸水厚度膨胀率.从能耗和生产成本考虑,选取热压温度为130、150、170 ℃三个水平做响应面试验.

2.4 响应面试验

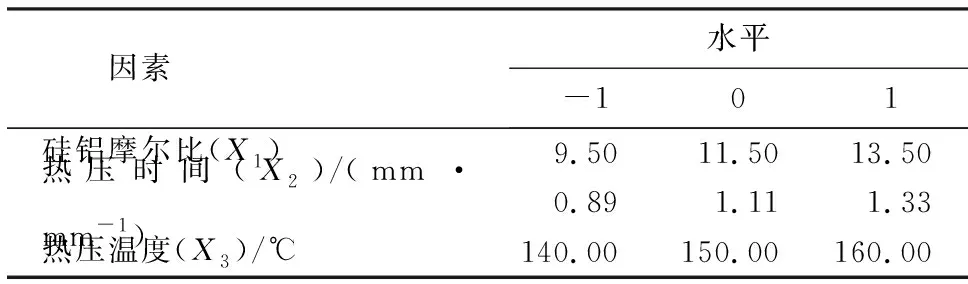

表1 响应面试验优化的因素及水平Table 1 Codes and levels of parameter variables used in RSM design

2.4.1 响应面试验设计与结果 采用Box-Behnken三因素三水平响应面(RSM),以重组竹吸水厚度膨胀率(TS)为评价标准(响应值),硅铝摩尔比、热压时间和温度分别用X1、X2、X3表示,并以-1、0、+1代表试验因素的编码值.响应面试验的试验因素与水平见表1,试验结果见表2.

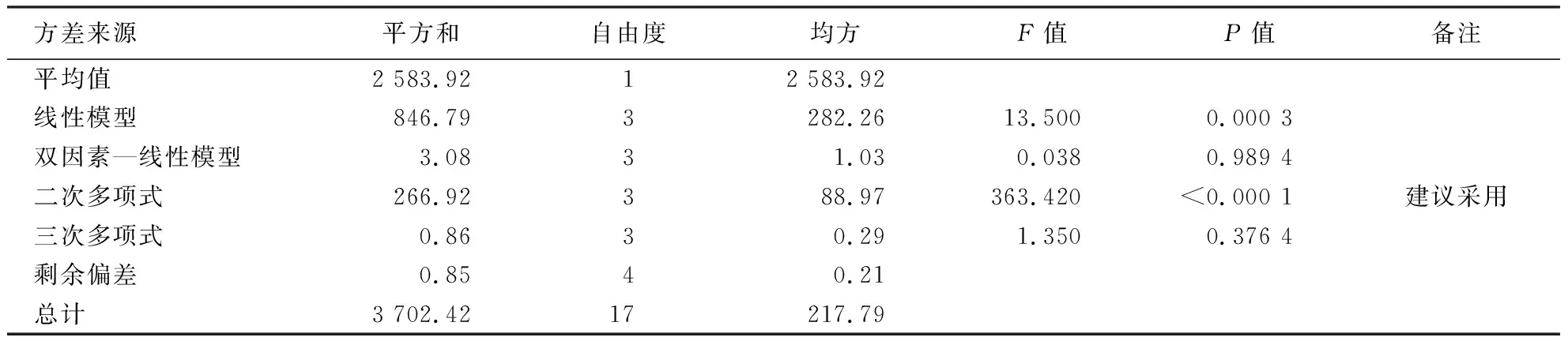

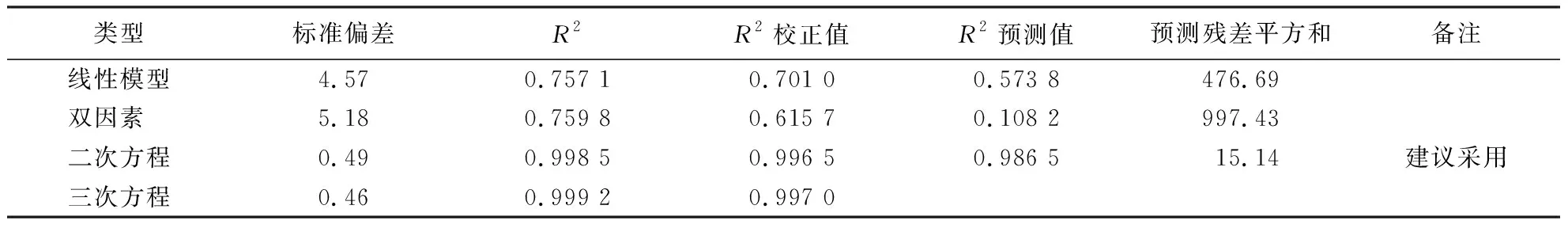

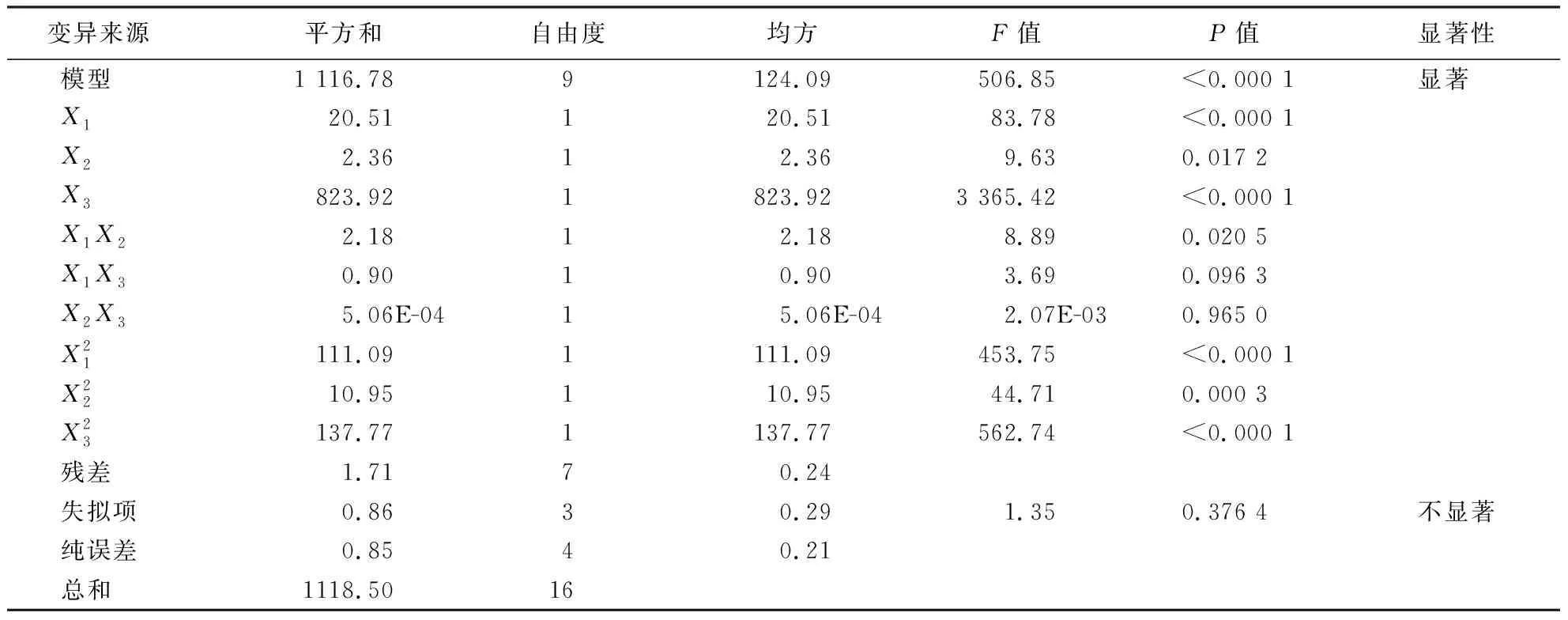

2.4.2 模型的建立及显著性检验 多种模型方差分析和各类模型的复相关系数(R2)综合分析结果见表3、4.对表4中数据进行分析,与其他模型对比,二次多项式拟合(P<0.000 1)显著,且二次多项式模型的预测残差平方和(15.14)是模型中的最小值.综合以上分析,本试验宜选用二次多项式模型,可以较好地体现响应值与各因素之间的关系.

2.4.3 回归方程的建立及方差分析 运用Design-Expert软件对表2中的数据进行多元线性回归分析和二次项拟合,得到重组竹吸水厚度膨胀率(TS)对X1、X2和X3的二次多项回归模型方程为:

表2 响应面试验结果Table 2 Response surface test result

表3 多种模型方差分析Table 3 Sequential model sum of squares

表4 R2综合分析Table 4 Model summary statistics

表5 回归方程方差分析结果Table 5 Variance analysis of regression equation

回归方程方差分析结果(表5)表明,该回归模型P<0.000 1,说明该模型高度显著,模型的复相关系数R2(=0.998 5)与R2的校正值Radj(=0.996 5)相近,且均接近于1,失拟项P(=0.376 4>0.05)不显著.表明模型拟合程度较好,该回归方程模型成立,可以用该回归方程对吸水厚度膨胀率进行预测.通过对各影响因素线性、二次及交互作用的探讨判定因素影响的主次性.对重组竹吸水厚度膨胀率的影响大小表现为:热压温度>硅铝摩尔比>热压时间.

2.4.4 工艺因素交互作用 响应面图形是响应值对各试验因素值所构成的一个三维空间在二维水平面上的等高图.两因素交互作用对吸水厚度膨胀率影响的响应面如图5~7所示.

图5 硅铝摩尔比和热压时间对重组竹吸水厚度膨胀率的影响Fig.5 Influence of hot pressing time and Si-Al molar ratio on TS of bamboo scrimber

图7 热压时间和热压温度对重组竹吸水厚度膨胀率的影响Fig.7 Influence of hot pressing time and temperature on TS of bamboo scrimber

硅铝摩尔比与热压时间的交互影响:图5为热压温度为150 ℃时,硅铝摩尔比和热压时间的响应面3D图.由图5可知,硅铝摩尔比对吸水厚度膨胀率的影响显著,热压时间对吸水厚度膨胀率的影响则不显著,二者的交互作用强.热压温度一定时,随着硅铝摩尔比的增大,吸水厚度膨胀率先下降后提高;硅铝摩尔比约在11.5时吸水厚度膨胀率达到最优值.硅铝摩尔比为11.5时,随着热压时间的增大,吸水厚度膨胀率变化较小.在硅铝摩尔比为11.5、热压时间为1.11 min·mm-1时,重组竹的吸水厚度膨胀率取得最优值.

硅铝摩尔比与热压温度的交互影响:图6为热压时间为1.11 min·mm-1时,硅铝摩尔比和热压温度的响应面3D图.由图6可知,硅铝摩尔比和热压温度对吸水厚度膨胀率的影响显著,二者的交互作用较强.热压时间一定时,随着硅铝摩尔比的增加,吸水厚度膨胀率先下降后提高;硅铝摩尔比约在11.5时吸水厚度膨胀率达到最优值.硅铝摩尔比为11.5时,随着热压温度的升高,吸水厚度膨胀率降低明显.这主要是由于热压温度升高使得酚醛树脂胶的固化更完全,有效地提高了重组竹的尺寸稳定性.

热压时间与热压温度的交互影响:图7为硅铝摩尔比为11.5时,热压时间和温度的响应面3D图.由图7可以看出,热压时间对重组竹吸水厚度膨胀率的影响较热压温度小,二者的交互作用强.硅铝摩尔比一定时,随着热压时间的增加,吸水厚度膨胀率变化较小;热压时间为1.11 min·mm-1时,随着热压温度的升高,吸水厚度膨胀率明显降低.

2.4.5 工艺因素优化与验证 利用Design-Expert对试验参数进行进一步优化分析,再结合重组竹生产的能耗问题,选取硅铝摩尔比11.5、热压时间1.11 min·mm-1、热压温度150 ℃作为重组竹的制备条件是比较合理的.并在此条件下进行验证性试验,最终获得的重组竹吸水厚度膨胀率为7.84%±0.20%,这与预测值7.98%差异不大.说明该模型与实际情况拟合较好,所建模型正确.

2.5 重组竹的电镜分析

从图8可知,经硅铝溶胶凝胶处理的重组竹样品表面形貌发生了明显变化.从图8可以看出:未经硅铝溶胶凝胶处理重组竹的表面覆盖了连续光滑的酚醛树脂胶层,起到了很好的胶合作用;而经硅铝溶胶凝胶处理的重组竹内部形成了颗粒结构.这种结构不仅较完整且均匀的分散在重组竹的表面及内部,不仅对细胞孔隙起到填充作用,而且对细胞产生包裹作用.

A.未用Si-Al处理的重组竹;B.用Si-Al处理的重组竹.图8 SI-Al处理前后的重组竹扫描电镜图Fig.8 SEM micrographs of bamboo scrimbers before and after treatment of Si-Al Sol-Gel

3 小结

(2)最佳热压工艺条件为:硅铝摩尔比11.5,热压时间小于1.11 min·mm-1,热压温度150 ℃,且在此条件下对应的吸水厚度膨胀率为7.84%±0.20%.

[1] 李延军,许斌,张齐生,等.我国竹材加工产业现状与对策分析[J].林业工程学报,2016,1(1):2-7.

[2] 于文吉.我国重组竹产业发展现状与趋势分析[J].木材工业,2012(1):11-14.

[3] 李岚,朱霖,朱平.中国竹资源及竹产业发展现状分析[J].南方农业,2017,11(1):6-9.

[4] 刘佳骏.我国资源约束问题与对策研究[J].改革与战略,2014(9):39-42.

[5] 张禄晟,覃道春,任红玲,等.防腐后处理工艺对竹集成材耐久性的影响[J].林产工业,2013,40(5):55-57.

[6] 欧阳靓,曹金珍,朱愿.中密度纤维板的尺寸稳定性改良技术[J].林产工业,2013(4):12-16.

[7] 牛敏,叶书华,谢拥群,等.硅凝胶植物纤维复合材料的微观构造[J].福建农林大学学报(自然科学版),2014,43(6):652-656.

[8] CHEN T, WU Z, NIU M, et al. Effect of Si-Al molar ratio on microstructure and mechanical properties of ultra-low density fiberboard[J]. European Journal of Wood and Wood Products, 2016,74(2):151-160.

[9] 王西成,史淑兰,程之强,等.(Si-, Al-)陶瓷化木材的化学方法[J].材料研究学报,2000,14(1):51-55.

[10] 陈志林.陶瓷化复合木材复合方法与性能的基础性研究[D].北京:北京工业大学,2003.

[11] CHEN T, XIE Y, CAI L, et al. Mesoporous aluminosilicate material with hierarchical porosity for ultralow density wood fiber composite (ULD_WFC)[J]. ACS Sustainable Chemistry & Engineering, 2016,4(7):3 888-3 896.

[12] 吴秉岭,余养伦,齐锦秋,等.竹束精细疏解与炭化处理对重组竹性能的影响[J].南京林业大学学报(自然科学版),2014,38(6):115-120.

[13] 国家质量监督局.GB-T 30364—2013 重组竹地板标准[S].北京:中国标准出版社,2013.

[14] 陈汀杰.硅铝溶胶—凝胶增强木质纤维复合材料力学性能及机理研究[D].福州:福建农林大学,2016.

[15] 吴振增,魏起华,谢拥群,等.植物纤维基发泡材料中有机—无机两相杂化效果表征[J].福建林学院学报,2014,34(3):283-288.

[16] 李琴,汪奎宏,杨伟明,等.重组竹材胶合板制造技术的研究[J].竹子研究汇刊,2003,22(4):56-60.

[17] 胡南,李贤军,吴义强,等.室外用重组竹及重组竹木复合材生产工艺初探[J].林业机械与木工设备,2011(11):17-18.