播前残膜清理机收集装置的仿真与试验

2018-06-06金作徽张若宇褚宏奎缑海啸

金作徽,张若宇, 褚宏奎,杨 曦,缑海啸

(1.石河子大学 机械电气工程学院,新疆 石河子 832000;2.新疆农垦科学院机械装备研究所,新疆 石河子 832000;3.农业部西北农业装备重点实验室,新疆 石河子 832000)

0 引言

据统计,新疆地区每年采用铺膜播种的土地面积达313.3万hm2,地膜年使用量达16万t以上,地膜使用后的平均残留量为70.20kg/hm2,造成“白色污染”逐年加剧[1-3]。同时,新疆地区使用的地膜厚度一般在0.008mm以下[4],在秋后收获过程中机器碾压和土地耕整作业时会造成大量地膜破损,导致春播前田间存在大量的残膜。播前残膜的特点是表面积较小,捡拾困难,同时有大量的残膜存在于地表以下,与土壤混杂,分离难度大,其收集方式与秋后残膜也不相同。目前,针对播前残膜回收的机具主要有气吸式、齿杆式、弹齿式和起土铲式等,普遍采用一级膜土分离的作业方式[5]。如新疆农业大学[6]研制的气吹式春播前残膜回收机,采用弹齿式捡膜辊直接将土和膜送入风机流道进行分离,其弹齿会造成残膜二次破碎不易捡拾,且其分离流道过长导致风机功率消耗过大。同时,现有的残膜收集装置主要是全封闭集膜箱、网箱、耙齿和滚筒等形式[7],并不能完全适用于播前残膜的收集。本研究所述的播前残膜清理机则根据播前残膜的特点,采用网孔运输带滤除碎土再结合正压风机吹气将残膜与土块进行分离的二级膜土分离作业方式,提高了工作效率。同时,收集装置采用蜗壳与网孔筛相结合的结构形式。因其内部流场较为复杂,本研究利用CFD软件进行仿真试验,以对其结构和工作参数进行设计和优化。

目前,在农业工程领域利用CFD软件对流场结构进行仿真优化的研究较为普遍[8-12]。2016年,Lim B Y.et al[13]利用CFD多相流建模研究了麻疯树果实脱壳机的工作性能,仿真得到的最佳条件是:空气速度(9.8±0.4)m/s,水果的水分含量大约5.7%。总的结果表明:在最佳条件下,该机器能够去掉52%的壳和99%的皮,同时籽粒损失控制在5%左右。Zhao D H.et al[14]利用Fluent软件对一个玉米干燥塔的加热情况进行了模拟计算,仿真分析表明:在保证热风流量不变的情况下,玉米周围的流体入口越大,温度分布越均匀;当热风流速为0.8 m/s、温度为343K时,玉米温度分布最为均匀,且玉米籽粒最高温度不超过333K,流体流量与玉米粒面之间的夹角不会影响温度分布。2015年,Flores-Velázquez J.et al[15]研究了CFD软件在温室作物优化生产中的应用,结果表明:验证模型使用CFD软件可以求解所涉及的变量的空间特征,通过建立多变量的动态模型可以有效提高资源利用率。2014年,董全成等[16]采用基于CFD的离散相模型对气流式皮棉清理机的参数进行了优化,建立了皮棉纤维和杂质模型,通过正交试验筛选出影响清理机除杂率的主要因素,并得出了最佳工作参数组合,现场试验验证仿真优化结果有效。2012年,张若宇等[17]利用Fluent数值模拟方法研究了机采籽棉残膜分离机的籽棉带出机理,对4种入口风速条件下分离关键区域的速度进行仿真,结果显示:当入口风速为4.0m/s时,籽棉带出最困难,现场试验结果与仿真相吻合。

综上所述,本研究根据播前残膜特性,提出采用网孔运输带与气吹式膜土分离相结合的方式对播前残膜进行清理。其中,残膜收集装置是关键工作部件之一,其性能直接关系到残膜清理率。为对其结构和工作参数进行设计和优化,本研究采用Minitab16.0和CFD软件相结合进行正交仿真试验,并对仿真结果进行了现场试验验证。

1 材料与方法

1.1 残膜样本特性测试

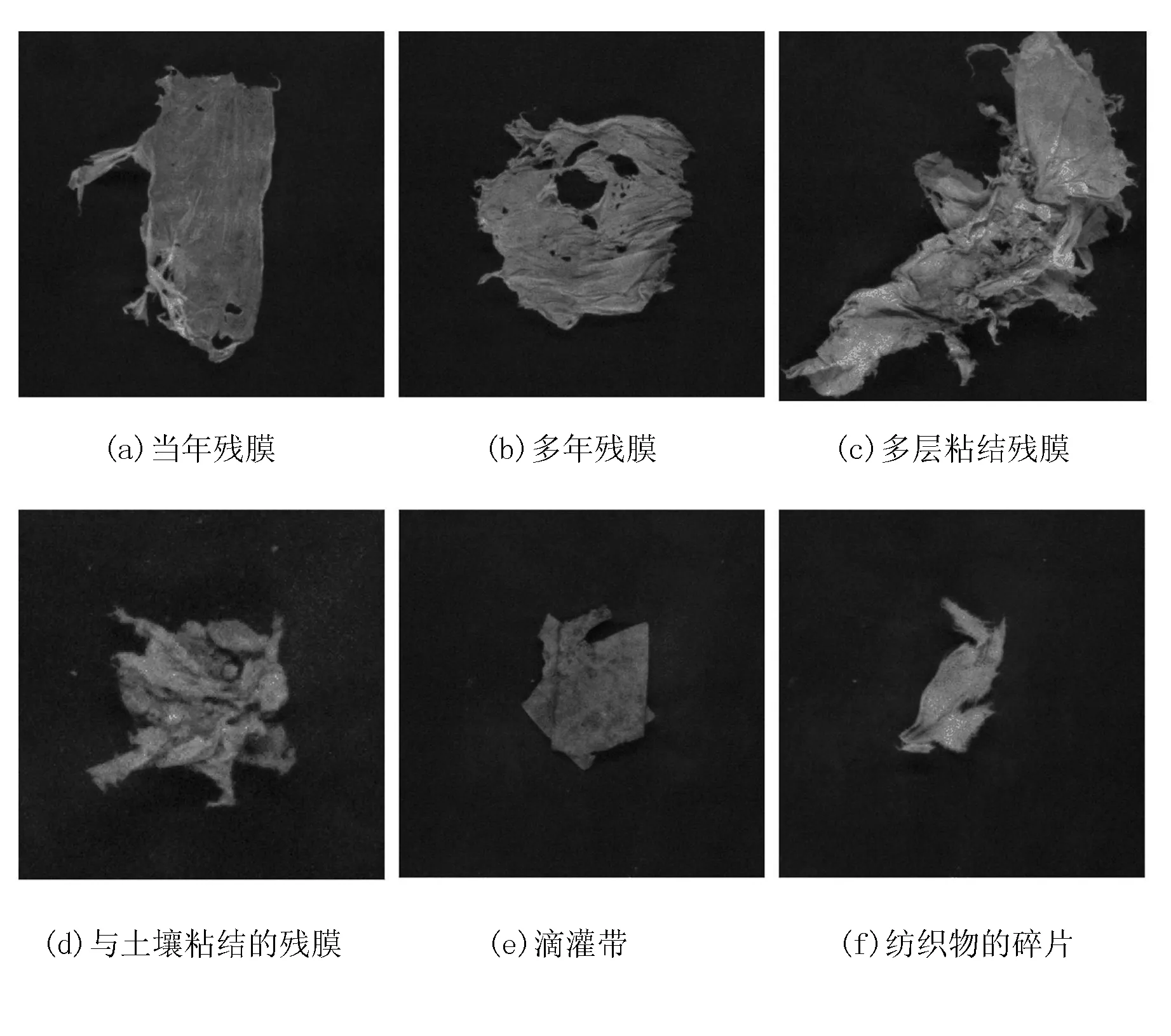

本次试验所用混有残膜的土壤样本均来自新疆生产建设兵团第八师石河子147团的棉花种植区,采集时间为2016年1月。如图1所示:采集的土壤样本中主要的残膜类型有当年残膜、多年残膜、多层粘结残膜和与土壤粘结的残膜等,还存在与残膜特性相类似的滴灌带和纺织物的碎片。

样本特性测试试验主要针对残膜形状尺寸进行了测试。其中,残膜形状尺寸的测试采用了石河子大学机械电气工程学院农产品检测与分级实验室开发的基于LabVIEW平台Vision工具包的机器视觉检测系统对采集的30片残膜样本进行了检测,得到其纵向和横向的最大长度。

图1 残膜存在状态

1.2 装置结构及其工作原理

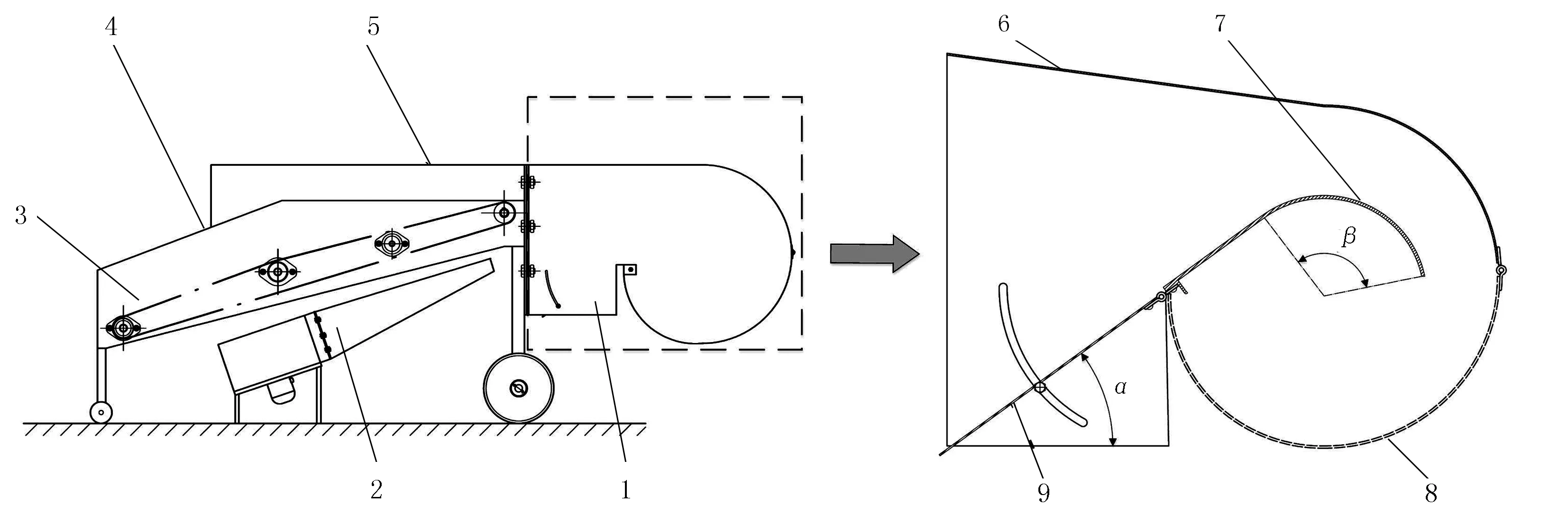

播前残膜清理机的主要工作部件包括网孔输送带、机架、罩壳、离心式风机及其附属气道、残膜收集装置,如图2所示。

1. 残膜收集装置 2.离心式风机及其附属气道 3.网孔输送带 4.机架 5.罩壳 6.蜗壳 7.涡舌 8.网孔筛 9.挡土板

残膜收集采用气吹式膜土分离收集方式,收集装置由蜗壳、涡舌[18]、网孔筛和挡土板组成。其中,α为挡土板倾斜角;β为涡舌延伸角。主要工作原理是:当位于收集装置前方的输送装置将残膜和土壤颗粒抛落的同时,位于输送装置下方的离心式风机喷出高速气流。由于土壤颗粒和残膜在空气中的悬浮速度相差悬殊,所以土壤在重力的作用下向下运动,从挡土板滑落到地面,而残膜则随气流进入收集装置壳体内;进入壳体之后残膜会随着气流进入收集装置网筛区,此时气流速度下降,压力增大,残膜不能透过网孔逃出便滞留在低压区,从而将其收集。

1.3 正交仿真实验

1.3.1 试验因素及其水平

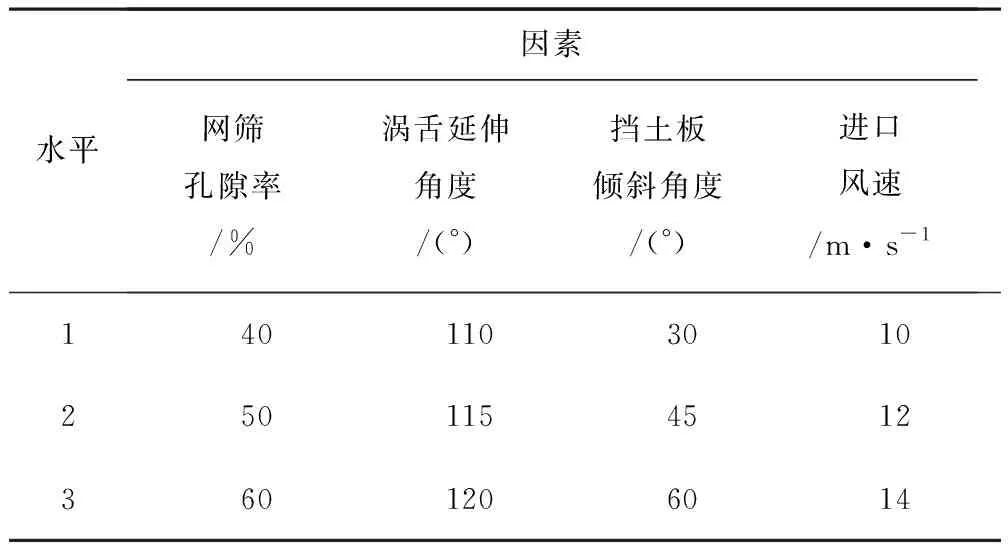

在实际工作过程中,影响收集装置工作性能的因素很多,本次试验主要针对网筛孔隙率、涡舌延伸角度、挡土板倾斜角度和进口风速等影响因素进行了考察。根据收集装置工作原理和前期试验研究,针对以上4个试验因素各选取了3个水平。试验因素水平如表1所示。

1.3.2 试验指标的选取

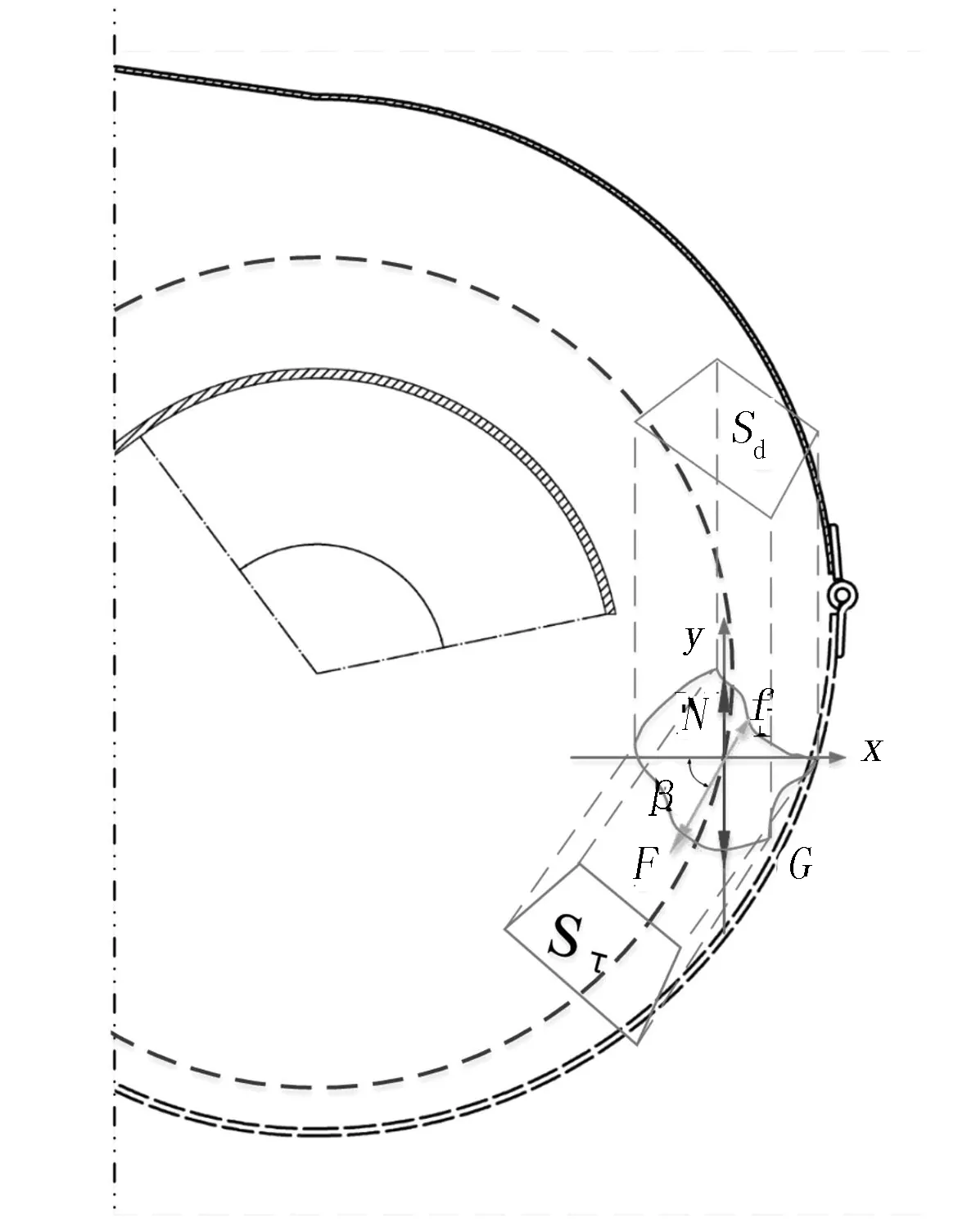

当残膜从涡壳收口处运动到网筛区时,位于流线中心处的残膜受力情况如图3所示。

表1 试验因素水平表

图3 残膜受力情况

残膜运动中所受空气的推力F为

F=ΔpSτ

残膜所受空气阻力f为

残膜所受浮力N为

N=Sddρfg

残膜所受重力G为

G=mg

式中Δp—残膜两侧压差;

Sτ—残膜在推力方向上的投影面积;

C—阻力系数,无量纲;

ρf—空气的密度;

Δυ—残膜的绝对速度即残膜两侧风速差;

Sd—残膜在重力方向上的投影面积;

d—残膜厚度;

g—重力加速度9.81m/s2。

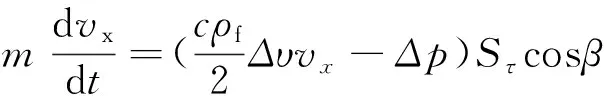

由于残膜质量极小,重力可忽略不计。β为残膜所受推力与水平方向的夹角。建立运动控制微分方程为

由上式可知:残膜运动的主要影响因素为风压差Δp和风速差Δυ。因此,试验的指标选取网筛侧气流的平均风压差和平均风速差。

1.4 收集装置仿真

1.4.1 装置建模及网格划分

首先,利用AutoCAD软件对收集装置二维模型进行了简化处理,以达到Fluent软件仿真的要求;然后,按照正交试验的安排设置了不同结构参数,绘制了9种仿真模型;最后,将其另存.sat格式导入GAMBIT软件进行网格划分。为保证后期导出数据的准确性,9种模型统一采用模型进风口中点位置作为坐标原点。

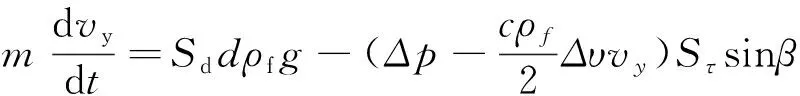

1.4.2 试验指标测试点标定

为了依据试验指标对Fluent软件的仿真结果进行分析,本研究在所建模型中标定了20个测试点。这20个测试点位于模型中涡舌的同心圆上,该圆半径为175mm。起始点是过圆心与涡舌尾端的连线和该圆的交点;从起始位置开始每隔5°标记一个点,终点与起始点相隔95°。模型网格及测试点位置如图4所示。

图4 试验指标测试点

1.5 现场试验验证

本研究利用从棉花种植区田间采集的土壤和残膜为试验材料,对所设计的残膜收集装置的工作性能进行了验证。首先,将土壤中的残膜清理干净,称取20kg装入事先备好的容器;随即将一定数量(不少于100片)的残膜均匀地混入土壤中;之后,启动试验装置,待其运行平稳后,测试其风速并将残膜和土壤的混合物倾倒在网孔输送带上;最后,当所有混合物全部通过输送带抛出后停止装置运转,并记录收集装置内残膜的数量。

2 结果与讨论

2.1 残膜特性测试结果

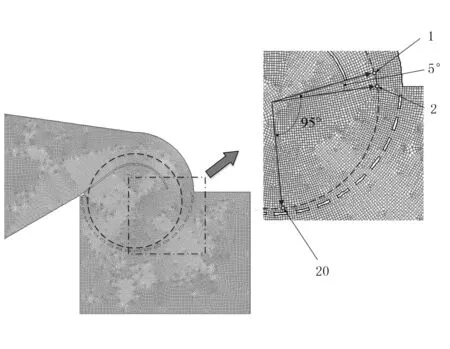

利用SPSS19.0软件对采集的残膜尺寸数据进行了统计分析,结果表明:播前残膜纵向和横向最大尺寸在60mm以下分布占50%,40mm以下分布占20%。因此,设计网孔筛的孔隙率时应考虑不超过残膜尺寸,否则将有大量残膜漏出。残膜尺寸分布直方图,如图5所示。

图5 残膜尺寸分布直方图

2.2 仿真试验分析

2.2.1 仿真试验结果

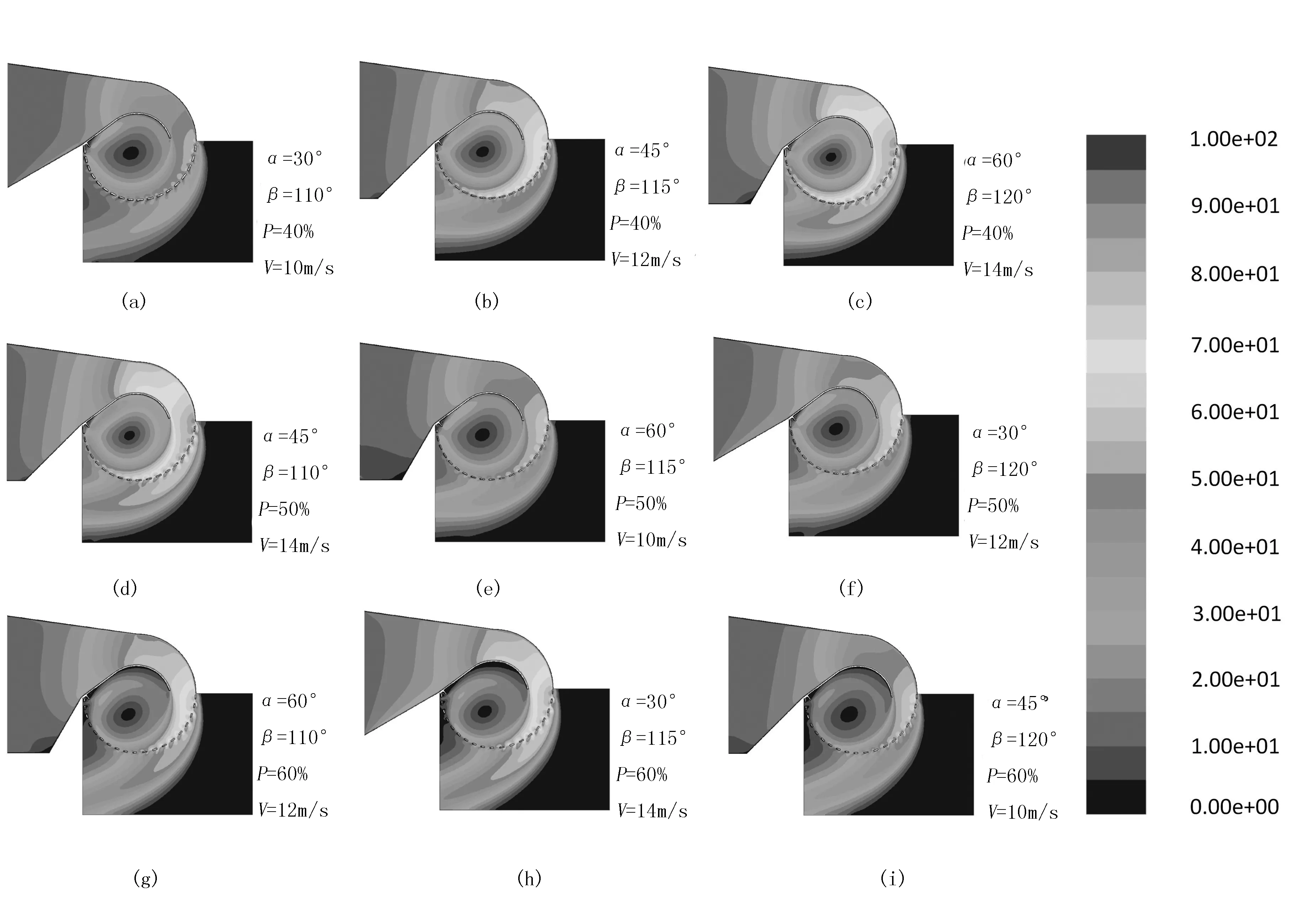

本研究利用Fluent软件对9组试验模型进行了仿真,如图6所示。

其中,α为挡土板倾斜角;β为涡舌延伸角;P为孔隙率;V为进口风速。

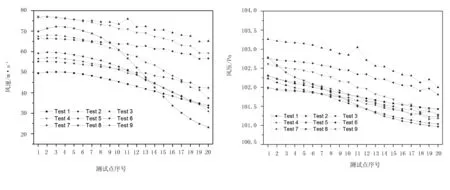

利用Fluent软件提取9组试验测试点风速和风压,如图7所示。结果表明:第8组试验条件下风速和风压变化最为明显,风速差和风压差最大。

2.2.2 田口试验分析

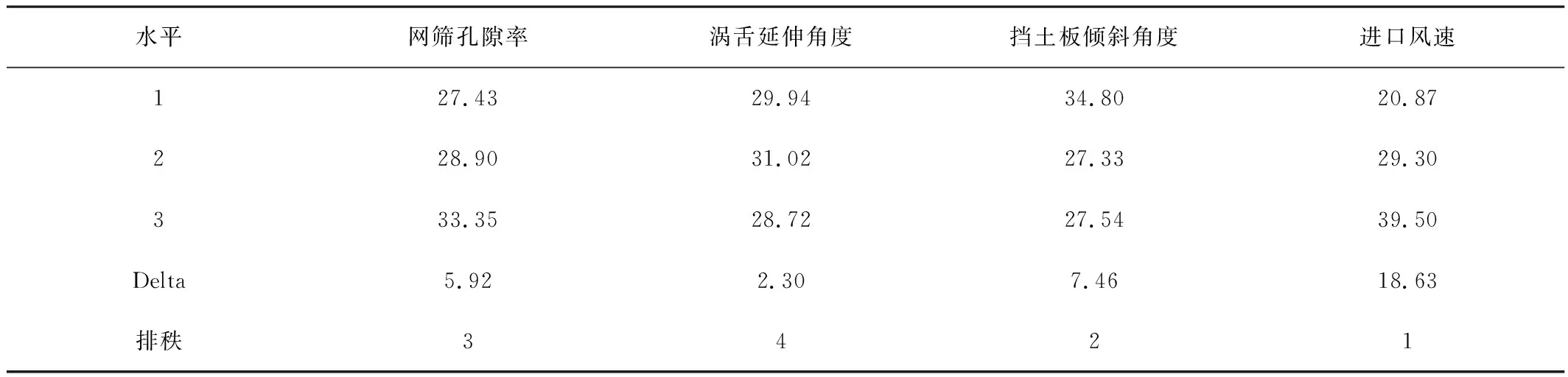

本试验采用L9(34)正交表安排了仿真试验,并提取了每组试验模型20个试验指标测试点的风压和风速,计算了相邻两点之间的风压差和风速差,将以上两组数据求平均值得到了试验指标的结果。利用Minitab16.0软件的田口试验分析程序,对仿真正交试验结果进行分析,结果表2、表3所示。

由表3可知:4个试验因素对指标的影响大小顺序依次是进口风速、挡土板倾斜角度、网筛孔隙率和涡舌延伸角度。

图6 仿真模型速度分布云图

图7 各组实验风速风压

序号因素A网筛孔隙率/%B涡舌延伸角度/(°)C挡土板倾斜角度/(°)D进口风速/m·s-1指标平均压差(Δp)/Pa平均风速差(Δv)/m·s-1140110301045.89470.8280240115451250.31580.5033340120601466.42110.6080450110451471.05260.9367550115601036.63160.6754650120301262.68421.3955760110601259.31581.5827860115301495.52632.4586960120451039.84211.3480

表3 试验因素均值响应表

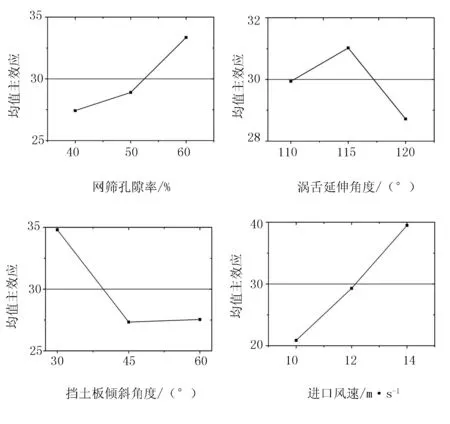

2.2.3 最佳工作性能组合

如图8所示,根据试验因素对指标的主效应分析可知:在本试验的因素水平条件下,收集装置最佳工作组合为A3B2C1D3,即网筛孔隙率为60%,涡舌延伸角度为115°,挡土板倾斜角度为30°,进口风速为14m/s,也就是第8组试验所设置的条件。

依据因素水平对指标的响应变化趋势,网筛孔隙率和进口风速与试验指标近似成线性增长关系;但是,当网筛孔隙率增大到60%时,现场试验所采用网筛的长条孔纵向尺寸将达到40mm,根据残膜尺寸大小预计将会有20%的残膜透过网筛逃出。其次,网筛孔隙率增大,其结构刚度将下降,在风压的作用下容易产生变形不利于残膜的收集,因此决定将孔隙率调整到60%以下。另外,根据实际工作环境条件,当进口风速增大到一定程度时,可能会有尺寸大于网孔直径的土壤颗粒进入收集装置内造成网孔的阻塞。为验证这一猜想,将在现场试验时增大风速观察验证结果。

图8 试验因素均值主效应图

2.3 现场试验结果分析

根据实际工况,本次试验采用了孔隙率为50%的网筛,并在涡舌延伸角度为115°、挡土板倾斜角度为30°、进口风速为14m/s的条件下进行了两次试验,对收集装置的工作性能进行了验证,结果如表4所示。

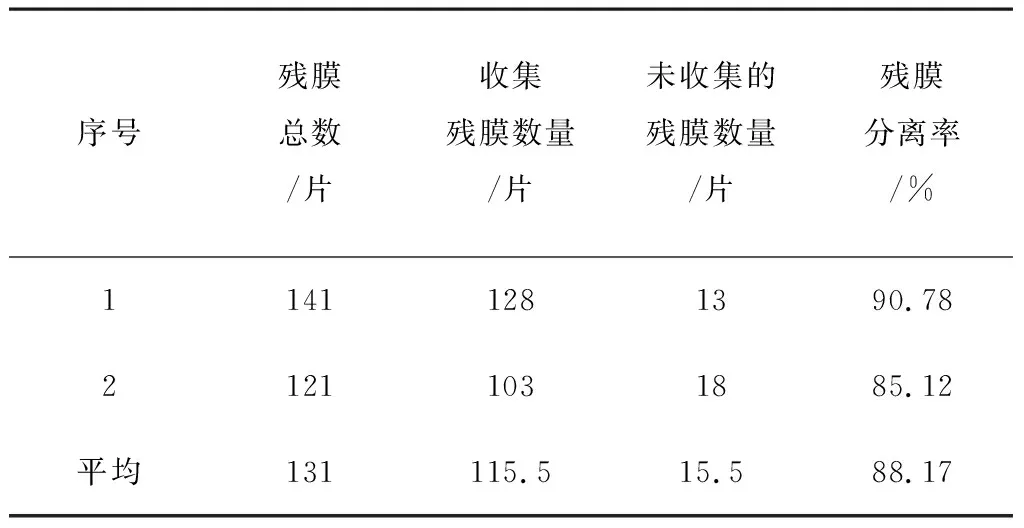

表4 现场试验结果

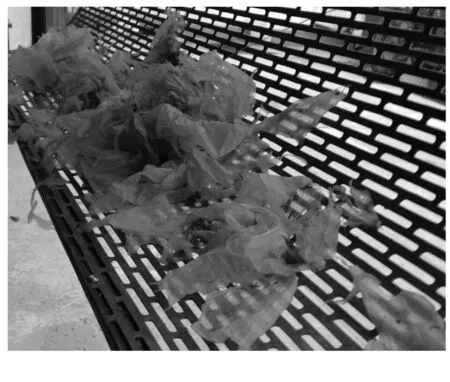

由表4可知:该收集装置的工作效率可达85%以上,基本满足设计要求。收集残膜的效果如图9所示。

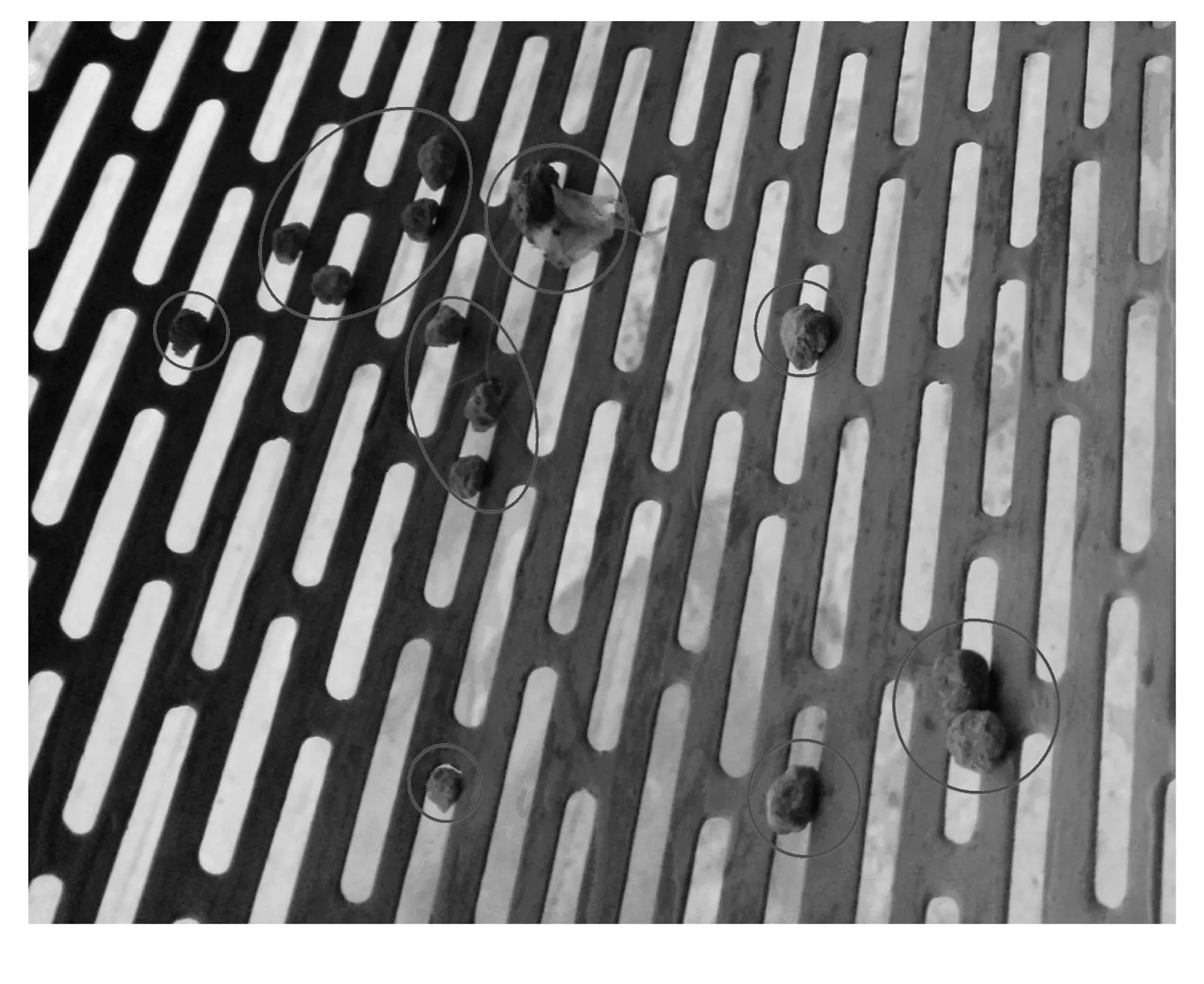

现场试验结果表明:当风速增加到15m/s时,会有一定数量的尺寸大于网筛孔径的土壤颗粒进入收集装置(见图10),导致网孔堵塞影响残膜收集效果。

图9 最佳条件下收集的残膜

图10 进入网筛的土壤颗粒

3 结论与展望

1)利用Fluent仿真软件对播前残膜清理机的收集装置结构及工作参数进行正交仿真试验,结果表明:在当前试验因素水平条件下,网筛孔隙率60%、涡舌延伸角度115°、挡土板倾斜角度为30°和进口风速14m/s时收集装置达到了最佳工作性能。

2)由于网筛孔隙率和进口风速在本次设定的水平区间内对试验指标的效应呈现线性增长趋势,说明在此试验因素水平区间内没有达到最优,故根据装置实际工作条件对其进行了限定:孔隙率限定为50%,进口风速限定为12~14m/s。在此条件下,现场试验验证结果表明:残膜平均清理率达到88.17%。

3)由于现场试验采用的条件与仿真试验所得最优组合有所区别,今后将根据实际工作情况对网筛孔隙率和进口风速的最优组合进行深入探究。

参考文献:

[1] 严昌荣,梅旭荣,何文清,等.农用地膜残留污染的现状与防治[J].农业工程学报, 2006, 22(11): 269-272.

[2] 王鹏, 曹卫彬, 张鹏,等.新疆兵团残膜机械化回收现状分析[J].农机化研究,2013,35(9): 237-242.

[3] 周明冬,秦晓辉,候洪,等.新疆农田废旧地膜污染治理现状及建议[J].环境与可持续发展, 2014 (5): 171-174.

[4] 张江华, 蒋平安,申玉熙,等.新疆农田地膜污染现状及对策[J].新疆农业科学,2010,47(8): 1656-1659.

[5] 谢建华, 侯书林,刘英超.残膜清理回收机具的研究现状及存在的问题[J].中国农机化, 2012 (5): 41-44.

[6] 周智祥, 杨志城, 杨宛章,等.气吹式春播前残膜回收机的研制[J].新疆农业大学学报, 2005, 28(1):61-65.

[7] 周新星, 胡志超, 严伟, 等.国内残膜回收机脱膜装置的研究现状[J].农机化研究, 2016,38(11):53.

[8] 蒋国振,胡耀华,刘玉凤,等.基于 CFD 的下沉式日光温室保温性能分析[J].农业工程学报,2011, 27(12): 275-281.

[9] 李骅,张美娜,尹文庆,等.基于 CFD 的风筛式清选装置气流场优化[J].农业机械学报, 2013, 44(2): 12-16.

[10] 李源,杨菁,管崇武,等.基于 CFD 的养殖污水净化内循环流化床反应器结构优化[J].农业工程学报, 2014,30(22):44-52.

[11] 罗小燕,王德成,王光辉,等.苜蓿转筒干燥时茎叶分离出口气流场模拟与优化[J].农业机械学报, 2009,40(10): 71-74.

[12] 沈培玉,赵浩,张裕中.农产品物料高速切割粉碎流场数值模拟与试验[J].农业机械学报, 2010(9): 60-65.

[13] Lim B Y, Shamsudin R, Baharudin B T H T, et al. Performance evaluation and cfd multiphase modeling for Multistage Jatropha Fruit Shelling Machine[J]. Industrial Crops and Products, 2016, 85: 125-138.

[14] Zhao D H, Li G L, Li N F. Optimization Analysis on Distribution of Temperature of a Corn Based on Fluent[J].International Journal of Smart Home, 2016,10(6):329-336.

[15] Floresvelázquez J, Rojano A. Computational Fluid Dynamics Achievements Applied to Optimal Crop Production in a Greenhouse[J].American Journal of Kidney Diseases, 2015:A33-A33.

[16] 董全成, 冯显英.基于 CFD 离散相模型的气流式皮棉清理机参数优化[J].农业工程学报,2014, 30(2):9-16.

[17] 张若宇,坎杂,郭文松,等.机采籽棉残膜分离机籽棉带出机理仿真[J].农业工程学报, 2012, 28(1): 17-21.

[18] 许承.离心压缩机涡壳的设计与发展[J].通用机械,2008(9):69-74.