打捆机旋转切割喂入装置设计研究与优化

2018-06-06高利军

李 普,张 云,季 邦,高利军

(1.内蒙古农业大学 机电工程学院,呼和浩特 010018;2.内蒙古锡林浩特市草原工作站,内蒙古 锡林浩特 026000)

0 引言

充分利用秸秆资源不仅能减少污染、改善环境,而且可以变废为宝,提升实际效益[1]。打捆机可以有效实现秸秆的揉碎再利用,而旋转切割喂入装置是打捆机秸秆成型的关键部件,其与前端捡拾器、后端成捆室及传动系统紧密相连,整个部装配合之间不得干涉,且所占空间具有局限性,各部件在整个配合工作过程中要保证运行稳定、作业通畅,故旋转切割喂入装置直接影响整个打捆机的品质。秸秆的有效切碎和喂入不仅利于秸秆的储存、运输及再加工,而且利于牲畜的咀嚼与消化吸收[2-3]。因此,针对打捆机旋转切割喂入装置的研究具有重要意义。

1 旋转切割喂入装置的基本结构及工作原理

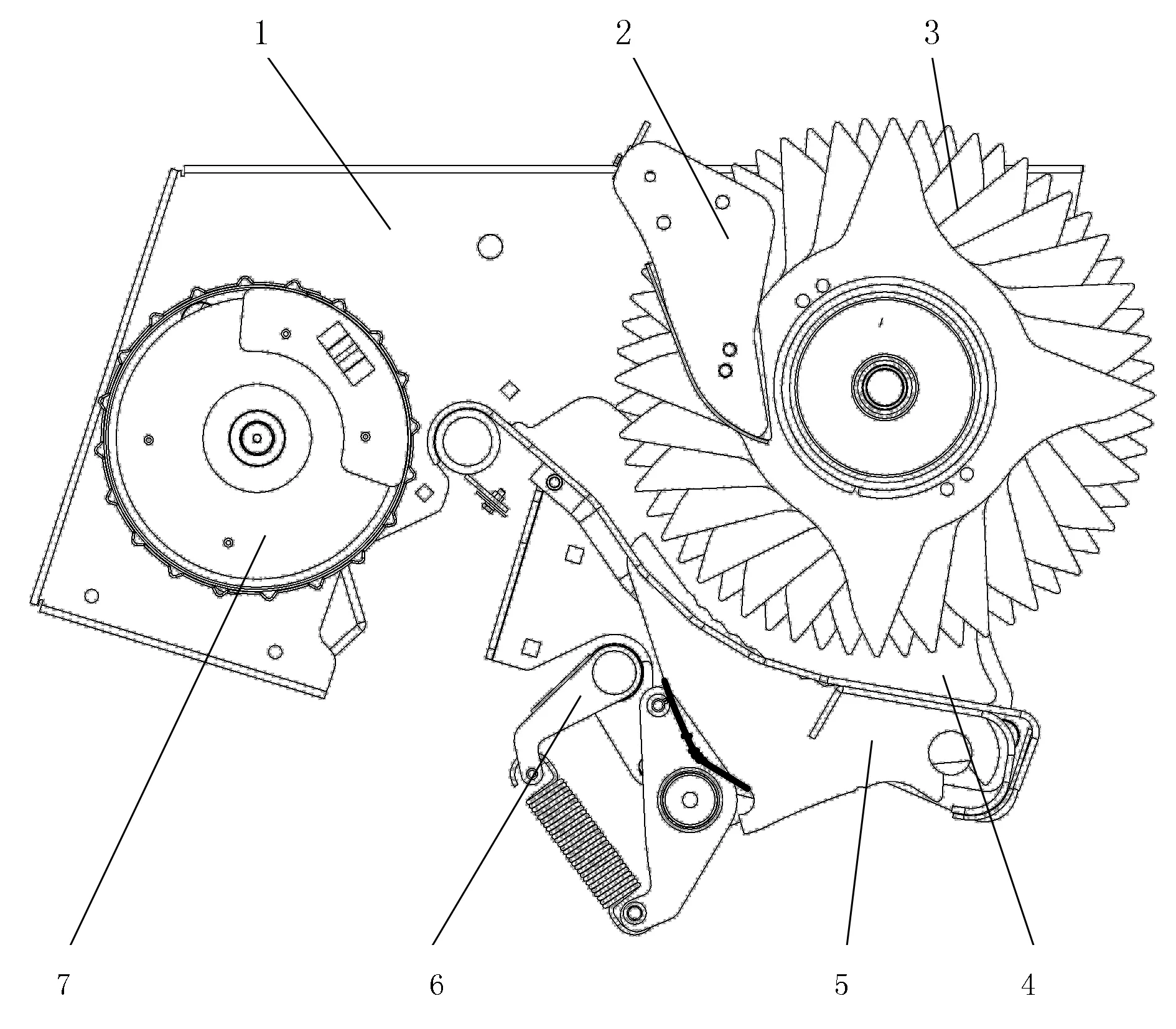

旋转切割喂入装置主要是由机架、梳齿机构、旋转喂入机构、旋转切割机构(动刀、底仓板、弹簧刀架)及滚筒等构成,如图1所示。

旋转切割喂入装置工作时,需通过前端配套捡拾器将秸秆捡拾起来并抛送至型腔内,此时旋转切割机构的底仓处于闭合,弹簧刀架在机架侧板相连的液压缸作用下将动刀顶起至切割状态,秸秆通过旋转喂入机构及高度旋转引起的气流双重作用下被强制输送至后方的同时,秸秆被有效地切断、揉碎;底仓呈流线型,其抛送轨迹与滚筒边缘相切,使得切碎后的秸秆再加上滚筒的强制带入被高效地抛送至成捆室内。当底仓通道进入异物或堵塞严重时,通过底仓液压缸作用将底仓打开,增大通道空间,使物料松动顺利进入仓室或将异物排出型腔,打捆机继续顺利工作。

1.机架 2.梳齿机构 3.旋转喂入机构

2 关键部件设计与计算

2.1 旋转喂入机构的分析

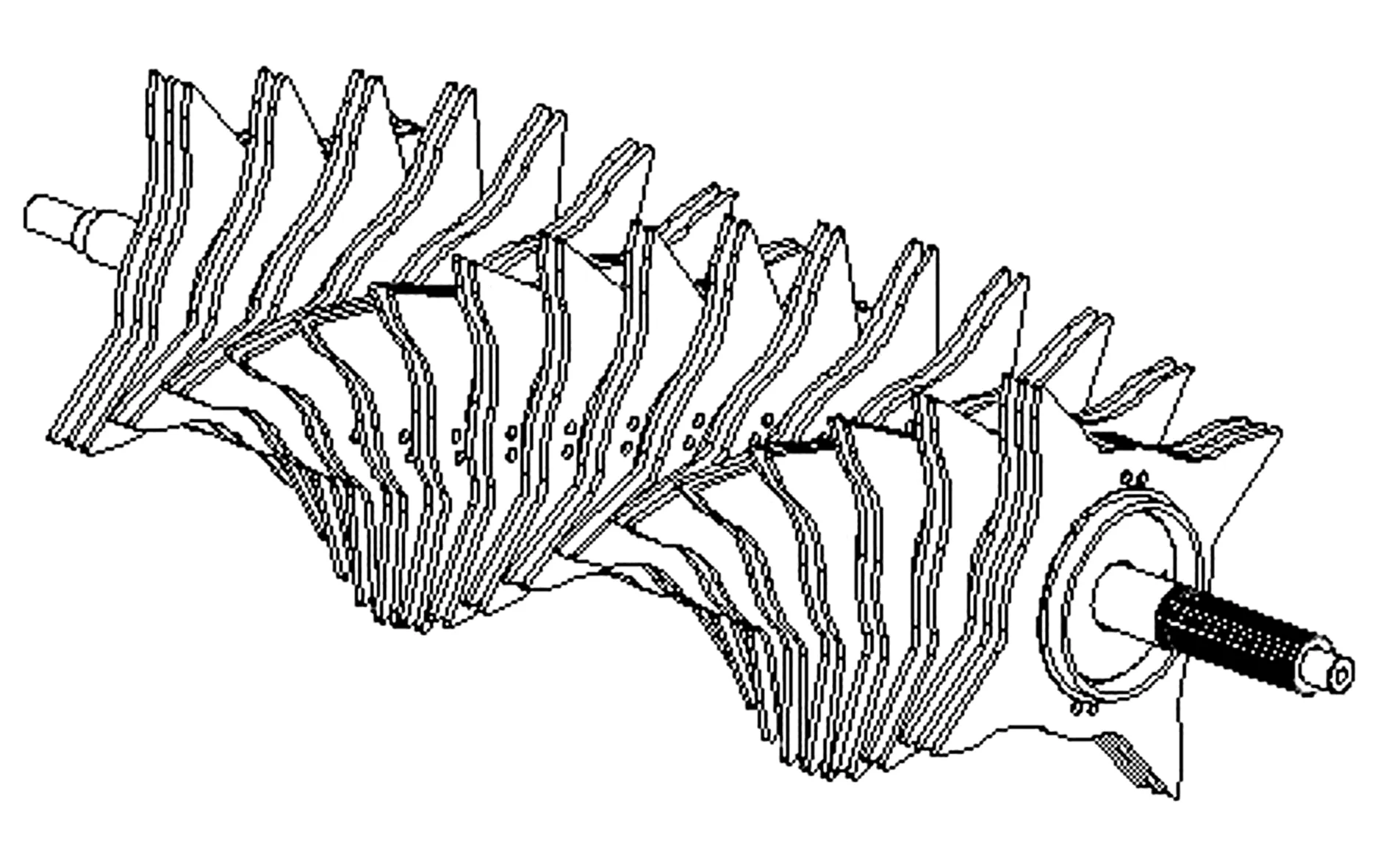

旋转喂入机构刀片的排列形式为连续螺旋刀片式,如图2所示。连续螺旋刀片式具有揉切功能,其特点是工作负荷均匀、揉切质量好及机器震动小。转刀辊上共焊接有16组定刀片,每片刀片圆周上有4个喂入拨叉,每组刀片间间距为40mm,从而实现了秸秆物料的持续喂入。当秸秆细嫩脆弱时,动刀可直接将秸秆切断;秸秆粗实柔韧时,定刀对秸秆起到揉切作用。

为了提高机构的使用寿命、减少振动、降低功率消耗,定刀片沿转轴呈等角分布,以使旋转喂入机构工作平稳,刀轴负载均匀;当机器空载运转时,转轴径向必须保持平衡。

图2 旋转喂入机构

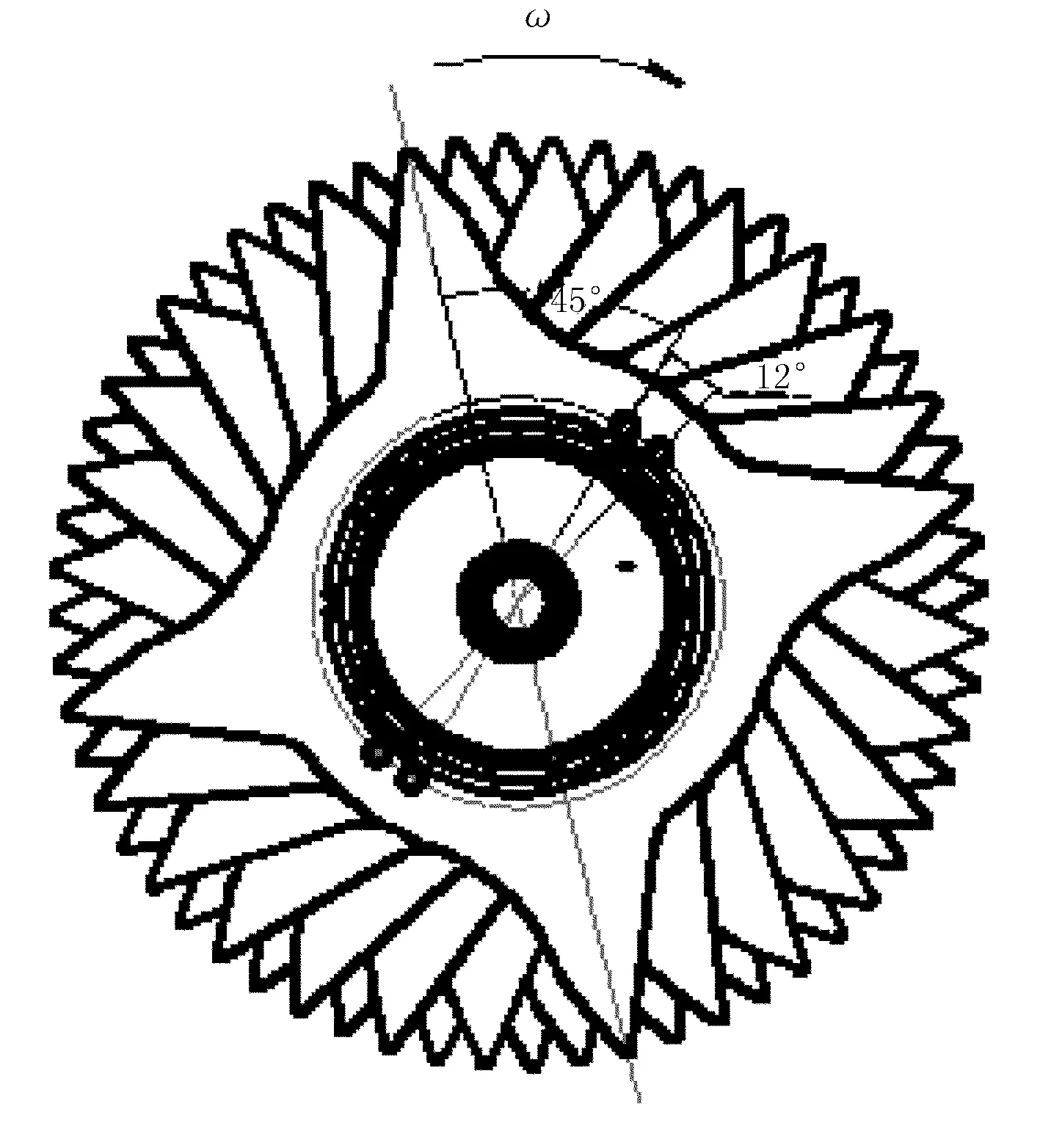

2.1.1 定刀片等角分布

旋转喂入机构定刀片厚度为8mm,最大直径为495mm,拥有的16组定刀片以12°为转角螺旋旋转排列。为保证定刀片呈等角旋转,以相对拨叉顶点连线为标线,45°画对角线定第1个定位孔;第1定位孔绕圆中心旋转12°,在相同基圆的前提下定第2个定位孔,如图3所示。两片刀片为1组,后续组刀片依次错孔定位,从而保证所有定刀片组等角定位分布。

图3 旋转喂入机构刀片排列方式

2.1.2 旋转喂入机构运转稳定性分析

引起系统失稳的因素有许多,主要因素有轴承、材料内阻尼、旋转时刀片带来的激振,以及转子与静子间的干摩擦等。

旋转喂入机构主轴选用40Cr材质,经加工调质处理。轴两端由球轴承支撑,主轴的刚度大于轴承的刚度,故可认为主轴是刚性的。主轴上焊接16组质量较大的定刀片,当机构空载运转时,会产生离心力的作用,主轴转速越高,机构受到力越大。系统受到干扰平衡破坏偏离了静平衡位置,轴承就会施加一个油膜力于轴颈上,根据力平衡得到系统的运动方程。图4是转子涡动后示意图。由于材质不均匀,中心转轴质心C与几何中心产生偏距e;分别用(x,y)和(xi,yi)表示轴心偏离后系统中心O和质心C位移,从而得系统中心C和质心O的位移转换关系,即

(1)

当系统受到扰动平衡破坏系统偏离平衡位置时,两端支撑轴承产生油膜力增量,则

(2)

系统产生的惯性力为

(3)

根据作用在轴端油膜力和惯性力的平衡,得到旋转喂入系统的运动方程为

(4)

方程右端是转子不平衡引起的不平衡激振力。根据上式,得系统自由振动方程为

(5)

旋转喂入机构高速旋转,不仅要满足热力性能,还要满足良好的动态性能,以保证整个机器平稳安全的运行。为提高机械的运转稳定性,一种方法是增加转子轴径,另一种方法是改变轴承结构形式或参数。旋转喂入机构转轴为φ60的通轴,外有φ194通管支撑,再加16组定刀片,故结构体积大质量高,且旋转切割喂入装置是整个打捆机械的一部分,其与其他部装紧密配合,故不宜采用第1种方法。实践表明:改变轴承结构形式或参数是最有效的方法,可以提高系统的稳定性。因此,选用稳定性较好的轴承形式可大幅度提高系统的稳定性。INA轴承在全球享有盛名,该轴承摩擦因数小,适用于高转速甚至极高转速的运行,且非常耐用无需经常维护,故通过改变轴承提高系统的运转稳定性是最快捷、有效的方式。

图4 旋转喂入机构涡动示意图

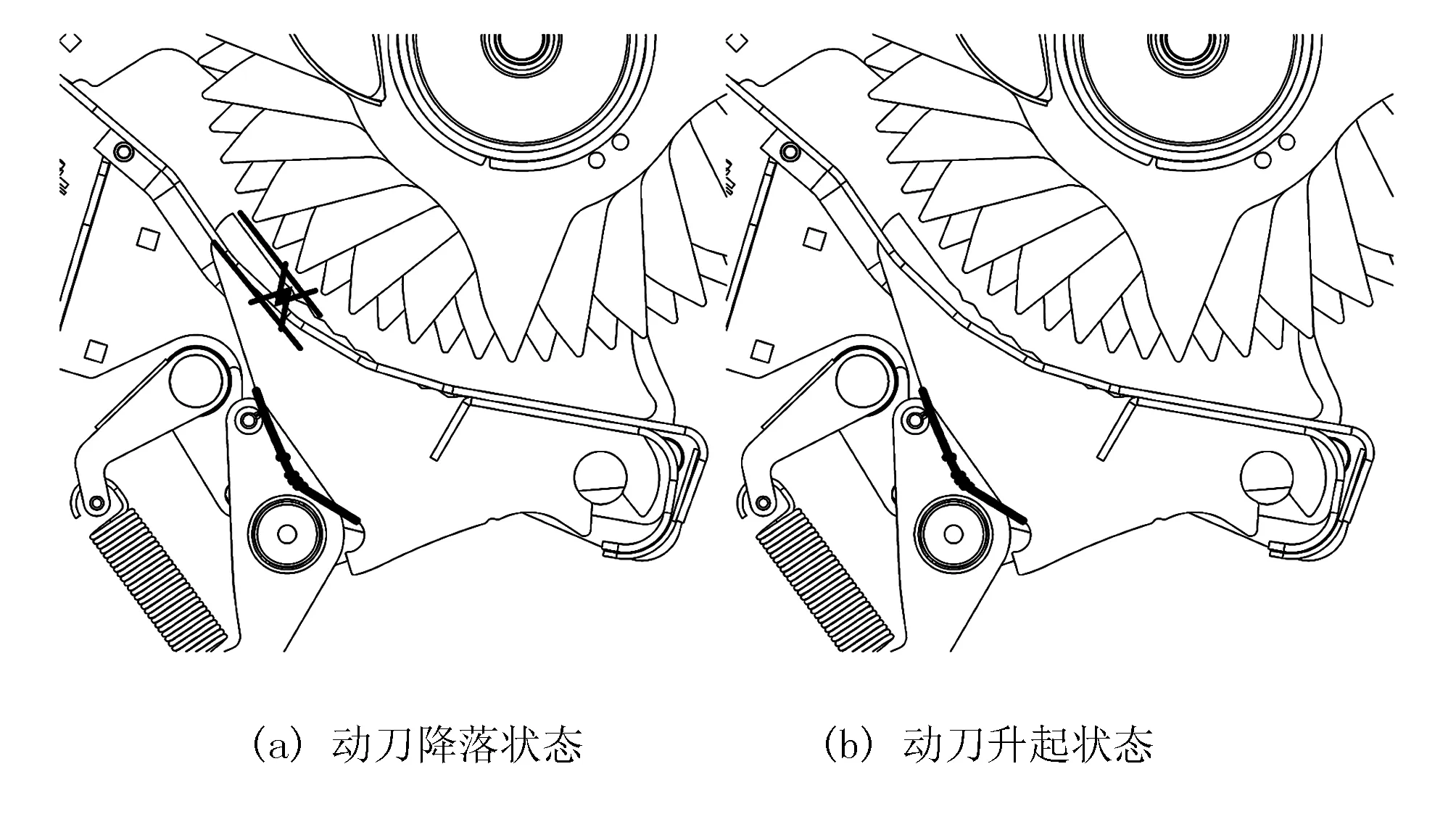

2.2 旋转切割机构动刀运行轨迹分析

动刀的运行轨迹直接决定了液压油缸的行程。动刀在工作时,为保证有效的升降、切割,首先要保证动刀尽量地升高于刀组之间,以便有效切割秸秆物料,而且要与转刀辊留有一定间隙距离;其次要保证动刀降低于适当位置,既不能没于底仓板之下,影响动刀的二次升起,也不能高于底仓板太多,妨阻碍物料的顺利进入,故留有刀尖伸出底仓高度为d,如图5(a)所示。

通过SolidWorks三维建模进行仿真分析,刀背轨迹起终点限制长度是动刀升起降落的最佳运行轨迹,如图5所示。

图5 动刀升降示意图

拉伸弹簧自由长度H0=192mm,当弹簧受到负载作用时,弹簧的拉伸长度约为Hn=267.8mm,可确定弹簧的伸缩量ΔH=75.8mm。运用SolidWorks模拟计算,弹簧每伸长1mm,液压油缸拉伸约为1.4mm,则液压油缸在弹簧的拉伸变化下行程为106.12mm。刀背的轨迹行程为72mm,在此基础上确定了油缸的总行程长度为178.12mm,约为178mm。

3 旋转切割喂入装置优化分析

3.1 旋转喂入机构

旋转喂入机构是整个旋转切割喂入装置重要组成部分,长度为1 643mm,最大直径为495mm。整体零部件焊接而成,且在工作过程中高速旋转。其位置位于整个打捆机中部,当发生故障或损坏时,维修检测都不方便,故对进行其应力分析是十分必要的。

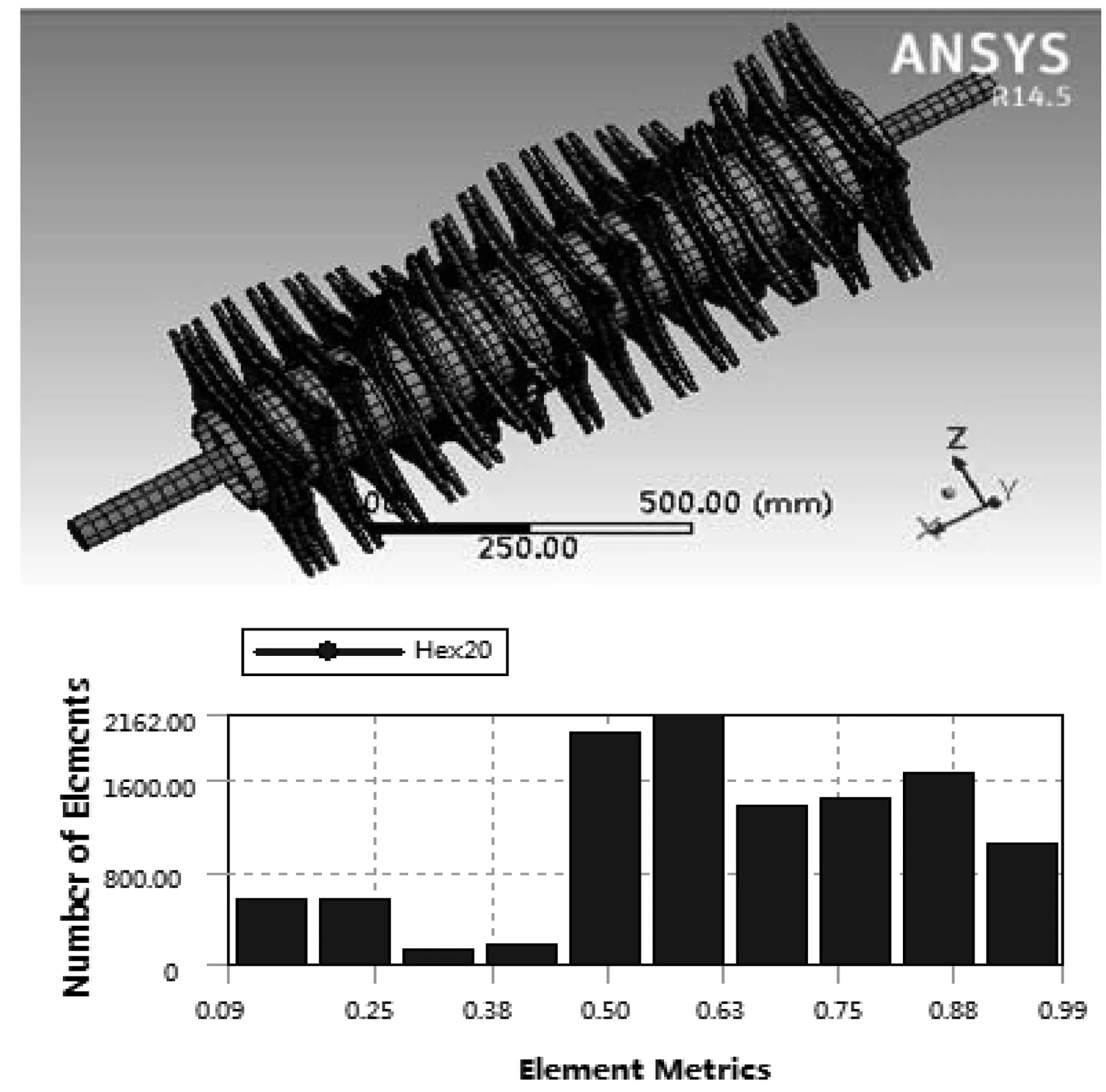

ANSYS Workbench可以有效地解决工程中仿真分析问题。 将旋转喂入机构导入ANSYS中,进入静力分析系统对其进行网格划分。图6上方是旋转喂入机构的图形显示,数据显示网格节点有84 194,单元10 933,网格平均质量为0.63;图6下方为网格划分质量,每个列柱代表了该网格的质量单元,如0.88单元质量的个数约有1 600个。

图6 旋转喂入机构网格划分

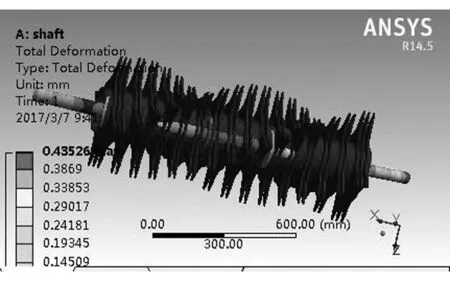

通过在轴两端施加力F=1 880.2N,从而得出其总变形和等效应力。

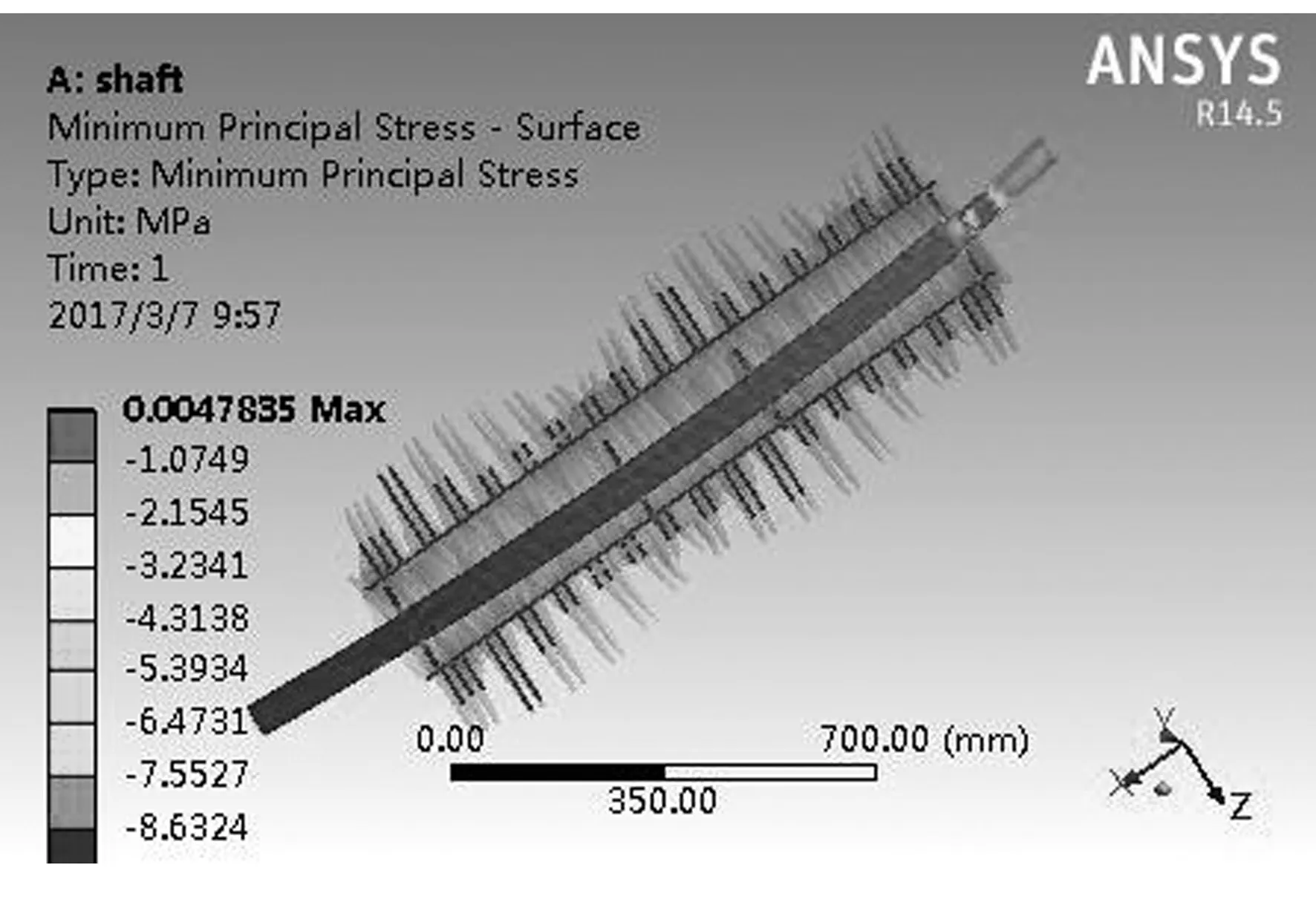

旋转喂入机构总变形和等效应力分别如图7和图8所示。图7显示,旋转喂入机构最大变形在轴中间以及轴两端,最大变形量为0.435mm。图8显示,应力分布最大为36.56MPa。图9显示旋转喂入机构截面最大主应力为6.31MPa,图10显示截面处最小主应力为0.004 8MPa。从图7看出:整个机构中间以及轴两端变形较大。因此,提出两点改进方案:一是增加支撑盘于中心转轴变形最大处;二是通过加强轴两端的材料来提高轴两端的质量。由分析可知:旋转喂入机构变形较小,此机构用于农牧业机械,品质要求不是很高。同时,在考虑经济效益的情况下,此机构符合基本作业要求,亦可直接使用。

图7 旋转喂入机构总变形

图8 旋转喂入机构等效应力

图10 旋转喂入机构截面最小主应力

3.2 支架疲劳分析

机械运动中,疲劳是造成零件失效的最主要因素之一,有效预防疲劳的发生可以延长机械的使用寿命,提高机械的性价比,使用户受益。Miner累积损伤理论认为:材料的疲劳破坏是由于循环载荷的不断作用而产生损伤并不断积累造成的,材料的疲劳损伤程度与应力循环次数成正比。通过ANSYS分析可以得到支架几种类型的疲劳结果,从而为机架的改进提供参考。

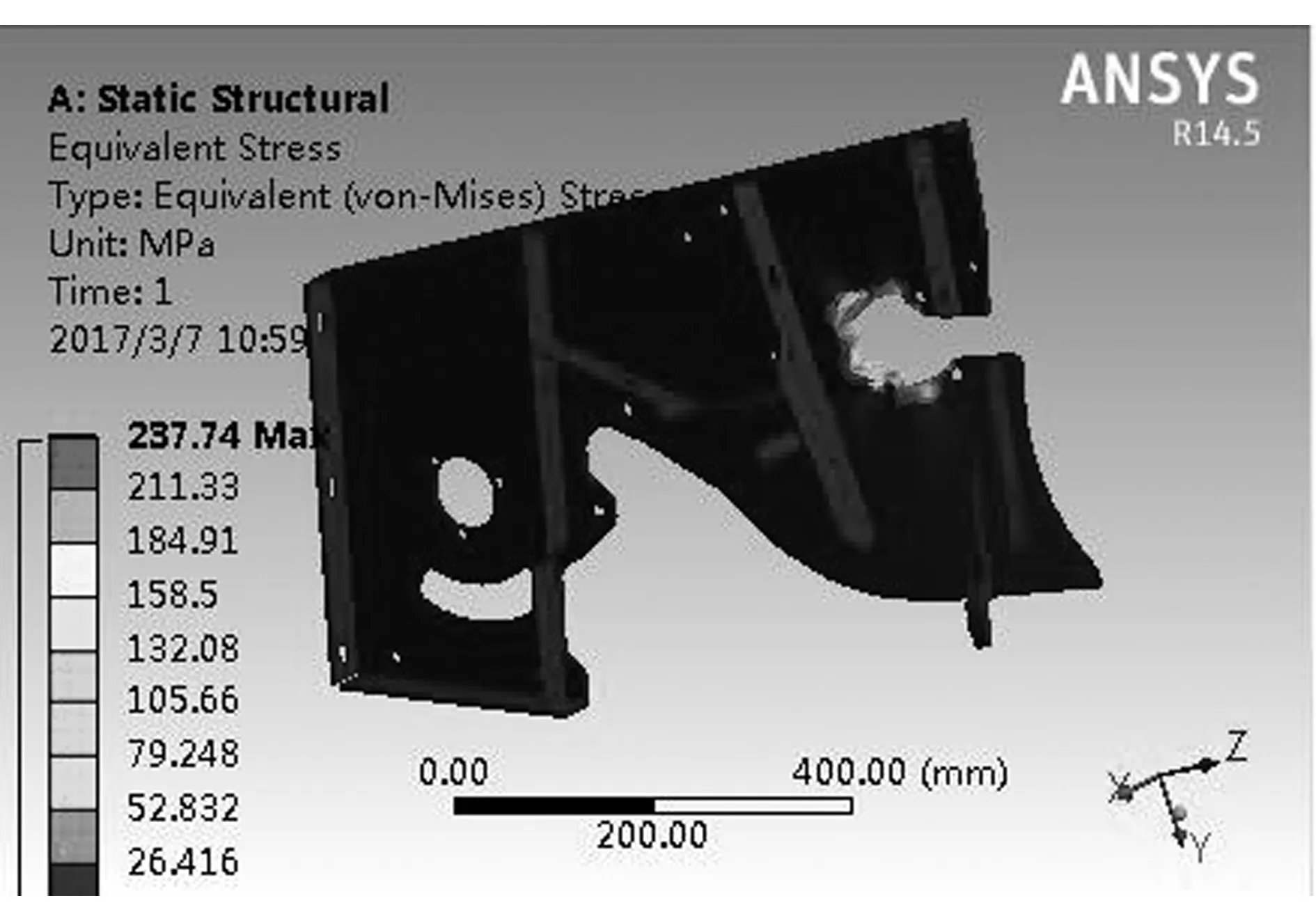

将模型拖入静力分析系统后,对机架进行单元网格划分,为疲劳分析做好准备。固定区域设置固定约束,对旋转喂入机构支撑孔、滚筒支撑孔、旋转切割机构旋转孔及梳齿刀架定位孔等施加力的作用,可得出机架总变形图和等效应力图,分别如图11和图12所示。通过结果分析可知,支架总变形量为0.029 8mm,最大应力为237.74MPa。

图11 机架总变形

图12 机架等效应力

在此基础上插入疲劳工具,可得出机架的安全系数图,如图13所示。由图13可知:旋转喂入机构支撑孔处安全系数最低,易发生疲劳损伤,产生断裂或者弯折现象。

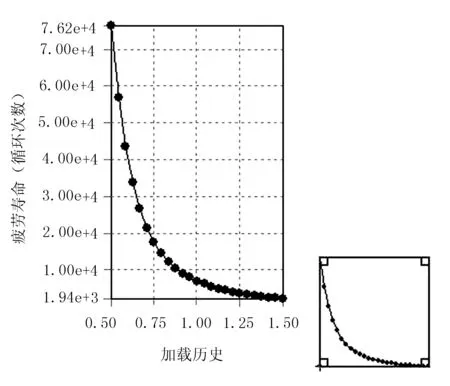

图14为支架的疲劳敏感性曲线图。此图反应出了部件的寿命、损伤或安全系数在临界区域随载荷的变化而变化,能够输入载荷变化的极限。图14中显示了最小基本载荷变化幅度为50%和最大基本载荷变化幅度为150%的寿命疲劳敏感结果。由此可估计:在50%的载荷作用下,机架的疲劳寿命循环次数为7.62e4;150%的载荷作用下,疲劳寿命循环次数为1.94e3。

图13 机架安全系数

图14 机架寿命的疲劳敏感性

从上述分析可知:机架旋转喂入支撑孔处最易发生疲劳现象。由于其支撑孔位置留有装配口,故在孔周围焊接加强筋是不合理的,阻碍旋转切割喂入其他零部件安装。因此,装配时在旋转喂入支撑孔处安装厚为6mm的加强版,提高此处的强度,减少应力变形,降低疲劳损伤。

4 结论

打捆机的旋转切割喂入装置不仅可以将秸秆等物料强制输送至成捆室内,而且可以有效地揉切秸秆物料,使秸秆收获过程更加便利,秸秆捆包密度大大提升,提高了农牧民的工作效率与经济收入。通过理论计算及对旋转切割喂入装置的研究分析、仿真优化,可以有效解决装置在研发、生产、优化过程中存在的问题,高效率提出解决方案,从而提升打捆机械的品质,使机械的性价比更高。

参考文献:

[1] 张亚振,张秀平,袁兴茂,等.方捆打捆机喂料形式研究[J].河北农机,2015(12):24026.

[2] 刘宝军,马卫民.柠条自动喂入装置研究[C].2010国际农业工程大会论文集.上海:中国农业机械学会,2010.

[3] 张凤娟.谷物联合收割机配套打捆机喂入机构设计[J].河北农机,2016(8):40-41.

[4] 涂建平,徐雪红,夏忠义.秸秆还田机刀片及刀片优化排列的研究[J].农机化研究,2003(2):102-104.

[5] 李树君,刘天舒,杨军太,等.一种打捆机及其秸秆喂入切碎装置:中国,201110363047.0[P].2015-01-07.

[6] 王天麟.畜牧机械[M].北京:中国农业机械出版社,1988:106-112.

[7] 徐龙祥.高速旋转机械轴系动力学设计[M].北京:国防工业出版社,1994:26-52.

[8] 刘刚,赵满全,王文明,等.带有径向喂入装置的揉碎机性能试验[J].农业机械学报,2010(S1):110-116.

[9] 麻乾,刘飞,赵满全.揉碎机揉碎机理分析及锤片结构优化[J].农业工程学报,2016(S2):7-15.

[10] 张喜瑞,甘声豹,郑侃,等.辊割喂入式卧轴甩刀香蕉假茎粉碎还甜机设计与试验[J].农业工程学报,2015(4):33-40.

AbstractID:1003-188X(2018)06-0009-EA

Abstract: Baler Rotary cutting feeding device is the core components of packing machinery, and its performance and excellent technology directly determines the rubbing-cutting as well as bundles of straw materials. Therefore, rotating feeding device for cutting and working principle and advantages and disadvantages of the design and manufacturing process is necessary. Through the study of Rotary cutting feeding device for main components of design can effectively improve the process and design technology.Simulation analysis and optimization of the main components to improve the mechanical quality, reduce the unnecessary second improvement funds.

Keywords: baler; rotary cutting feeding device; running stability running track; deformation stress fatigue and optimize