多功能作业机行驶驱动系统的改进与设计

2018-06-06夏长高

夏长高,杨 赋,魏 婕

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

0 引言

多功能作业机是多功能粉碎旋耕机的简称,它用粉碎装置将农作物的整秸秆、高留茬或根茬粉碎还田的同时,进行土地旋耕作业,实现了秸秆还田和土地旋耕联合作业,极大地满足了目前农业生产的需求[1]。传动系统将发动机的动力传递给行驶机构和工作执行机构,是多功能作业机的主要组成部分。传动系统的优劣很大程度上决定整机工作性能和运转费用,因此合理设计传动装置具有极其重大的意义。

目前,常见的多功能作业机传动系统采用纯机械式传动,通过齿轮、皮带、链条等机械零件传递动力和控制,存在传动准确可靠、价格低廉等优点[2];但由于多功能作业机在田间转弯时需要频繁的分离前后动力输出,现有的机械传动极为不方便[3]。鉴于这一缺点,本文提出了一种底盘全液压行驶驱动系统方案。

1 传动系统的改进

1.1 多功能作业机的整机结构

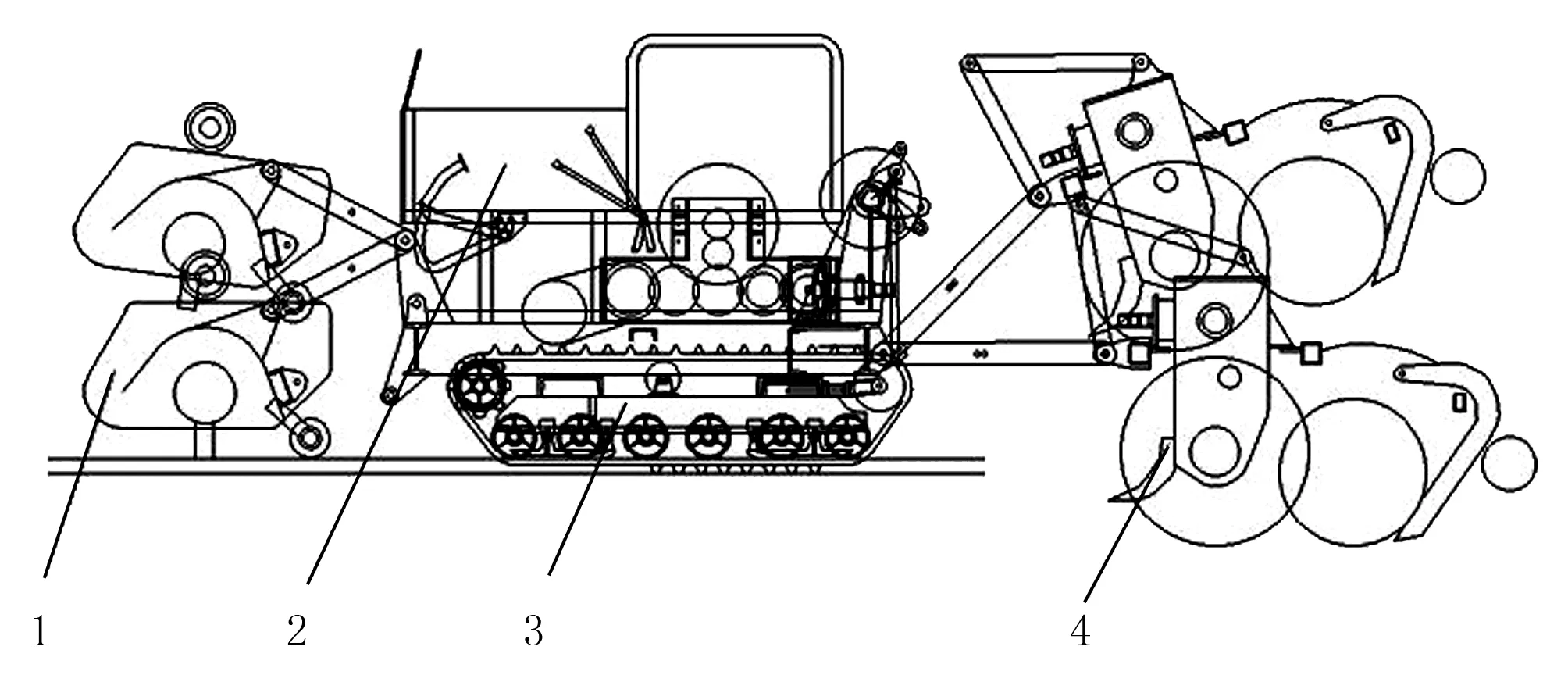

多功能作业机由秸秆粉碎装置、驾驶室、自走式底盘、旋耕装置组成,如图1所示。

1.2 传统多功能作业机传动系统介绍

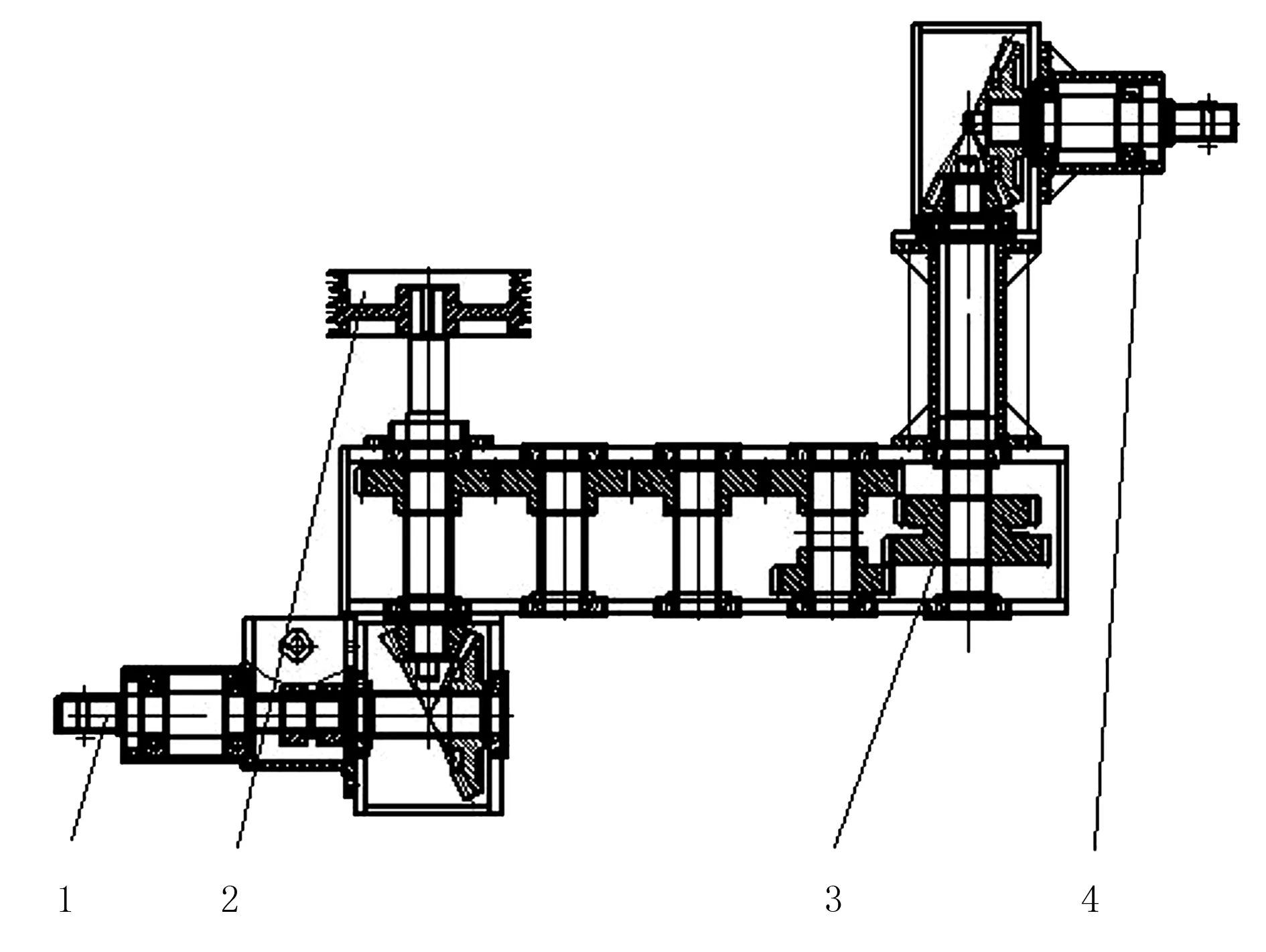

多功能作业机传动系统动力输出主要分为3部分:行走系统、前动力输出系统、后动力输出系统。行走系统输出动力带动车轮行走,前动力输出系统带动粉碎装置工作,后动力输出系统带动旋耕装置工作。传统的多功能作业机传动系统传动方案,如图2所示。其中,发动机通过皮带轮传动与驱动轮连接,前后动力输出系统通过齿轮传动分别连接整地播种机和秸秆还田机。

1.秸秆粉碎装置 2.驾驶室 3.自走式底盘 4.旋耕装置图1 多功能作业机整机结构Fig.1 Structure of multi function machine

1.前动力输出 2.行走驱动皮带轮 3.动力输出换挡齿轮 4.后动力输出图2 多功能作业机原传动方案Fig.2 Original transmission scheme of multifunctional operation machine

传统多功能作业机田头操作程序[4]:

1)分离主离合器,适当降低发动机转速;

2)切断前动力输出轴动力,提升秸秆还田机到运输位置;

3)切断后动力输出轴动力,提升整地播种机到运输位置;

4)接合主离合器,将多功能作业机调头行驶到下一个作业位置,分离主离合器;

5)降低整地播种机到作业位置,接合后动力输出轴动力;

6)降低秸秆还田施肥机到作业位置,接合前动力输出轴动力;

7)接合主离合器,开始下一幅作业。

由此可见,传统多功能作业机田头操作程序操作比较复杂,容易引起误操作,生产效率较低。

1.2 传动系统的改进

针对以上问题,对多功能作业机动力驱动系统进行改进设计,改进后的动力传动方案如图3所示。改进主要是将多功能作业机的行驶驱动系统由传统的齿轮传动改为液压传动,改进后动力输出传动路线的切断与接合与行走驱动系统无关。

1.发动机 2.双作用离合器 3、11.湿式离合器 4、19.变量泵 5、18.补油泵 6、17.安全阀 7、16.驱动轮 8、15.轮边减速装置 9、14.变量泵 10、13.冲洗阀 12.后动力输出装置 20.滤油器 21.前动力输出装置图3 多功能作业机全液压行驶驱动系统

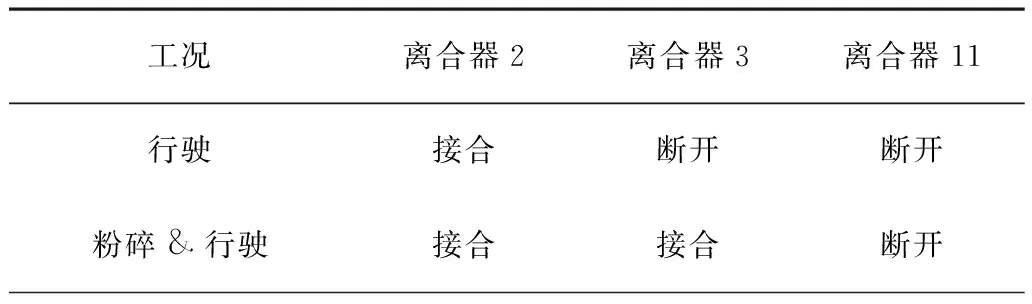

各个工况下离合器接合与断开的情况,如表1所示。

表1 各种工况下离合器工作情况

续表1

具体操作程序如下所述。

1)正常行驶工况下:离合器2接合,离合器3、11松开,即发动机带动齿轮,进而驱动左右变量泵,经左、右变量马达传递动力到轮边减速装置,再经减速后驱动左右轮带动多功能作业机行走。

2)粉碎、行驶工况:离合器2、3接合,离合器11松开。发动机输出的动力不仅传递至左右车轮,还要输出到前动力输出轴,带动粉碎装置工作。

3)旋耕、行驶工况:离合器2、11接合,离合器2松开,发动机输出的动力传递至左右车轮和后动力输出轴,带动旋耕装置工作。

4)粉碎、旋耕、行驶工况:离合器2、3、11接合,发动机输出的动力递至左右车轮、前动力输出轴、后动力输出轴,粉碎装置和旋耕装置同时工作。

5)制动工况:离合器2、3、11断开。

1.3 行驶液压驱动系统的工作原理

传动系统总体方案采用液压行驶驱动方式。其中,变量泵不仅是液压能源也是主要的控制部件。通过调整变量泵斜盘的倾斜角度和倾斜方向来改变液流的流量和方向,从而改变液压马达输出速度的大小和方向,实现多功能作业机的前进、后退和调速[5]。系统设置了两个安全阀,当负载逐渐增加时,迫使系统压力逐步上升,上升到安全阀调定压力时,安全阀打开,液压泵输出的液压油经安全阀直接流入低压回路,系统压力不再上升。液压马达的输出扭矩同系统压力成正比,如输出扭矩不能有效驱动外载荷,液压马达将停止转动;但液压泵仍可以继续运转,输出的液压油经安全阀流回油箱,防止发动机因过载而熄火或者损坏,从而保证了液压系统的工作安全可靠[6]。

2 液压关键元件的选型与设计

2.1 多功能作业机作业要求

多功能作业机行走装置不仅要满足在秸秆还田、旋耕播种等不同作业条件下的速度和负荷要求,而且要满足其在道路上高速运输的要求。其整机结构主要性能参数如表2所示。

表2 多功能作业机主要性能参数

2.2 发动机的选型

多功能作业机为多系统车辆,需要在行走和作业两种工况下工作:在行走工况下,发动机功率主要用于行走系统的驱动;在作业工况下,发动机功率同时分配给行走系统与作业系统,所以发动机的额定功率应不小于两者工作状态下各自最大阻力功率的最大值[7],即

Pe≥max{PXZmax,PGZmax}

(1)

行走工况下发动机输出功率全部用于驱动车辆静液压传动系统的行驶,发动机的最大负载功率即为最大行驶车速时的行驶阻力功率PXZmax。由于多功能作业机车速较低,故在计算时可忽略空气阻力功率和加速阻力功率,则

(2)

其中,u1为最大行驶速度(km/h);f为滚动阻力因数;η为多功能作业机行走效率。

田间作业工况下的最大功率PGZmax主要由车辆行走系统消耗的最大阻力功率Pfmax、秸秆粉碎消耗的功率Pxmax和旋耕工作装置消耗的功率Pkmax3部分组成,因此整机的功率平衡满足下式的关系,即

PGZmax=Pfmax+Pkmax+Pxmax

(3)

其中

Pfmax=(Ff+Fp+Ft)×u2

(4)

Pkmax=0.1Kλhu2B

(5)

(6)

其中,K为土壤比阻(N/cm2);h为耕深(cm);B为耕幅(m);u2为最大作业速度(km/h);Kλ为旋耕比阻(N/cm2);Fs为秸秆单位长度的切削阻力(N);a为进料口宽度(m);b为进料口高度(m);n为动刀的转速(r/min);k为动刀数量。

由以上公式可计算出:PXZmax=22kW,PGZmax=104kW。通过比较多功能作业机在爬坡行驶时的负载功率和田间工作时的负载功率,则发动机的额定功率Pe应不小于7.1kW,才能保证多功能作业机正常工作。根据以上要求,并且参考现有旋耕播种机发动机的选择,选取上柴SC9DK200G3,额定功率为147kW。

2.3 液压泵/液压马达的选型

液压泵/液压马达的选型采用角功率法,即从使车辆要求的最大转矩和最高转速出发,使马达角功率和车辆角功率相吻合来选定马达排量的规格,并以此作为后续匹配的基础。减速器应与马达参数相互匹配,然后根据马达规格计算泵规格[8]。

根据角功率计算式(7),可得整个行走系统所需要的角功率Pjj为

(7)

单个液压马达的角功率

(8)

由式(8)可知:满足车辆行走车速要求的最大马达排量和最高匹配转速的关系应满足

(9)

减速装置应同时满足最大输出转矩、速比和最大转速的要求,即

(10)

其中,Mkmax为行走装置最大输出扭矩,计算公式为

(11)

(12)

(13)

行走液压泵与发动机分动箱传动比计算公式为

(14)

液压泵参数计算的条件为满足最大流量的要求,即

(15)

综上,参照力士乐变量柱塞泵系列产品样本,选用A6V55型斜轴式变量柱塞马达,A7V107型变量柱塞泵。终端机械减速装置速比26.96,行走液压泵与发动机分动箱传动比为0.88。

3 液压行驶驱动系统仿真分析

3.1 液压驱动系统模型的建立

根据确定的多功能作业机行驶液压驱动的总体方案,利用AMEsim软件对多功能作业机液压驱动系统建立液压模型,仿真模型如图4所示。

图4 全液压行驶驱动仿真模型Fig.4 Simulation model of full hydraulic driving

根据第2章的匹配计算的结果,对液压驱动系统的主要元件的主要性能参数设置,如表3所示。

表3 液压驱动系统仿真模型参数

3.2 仿真分析

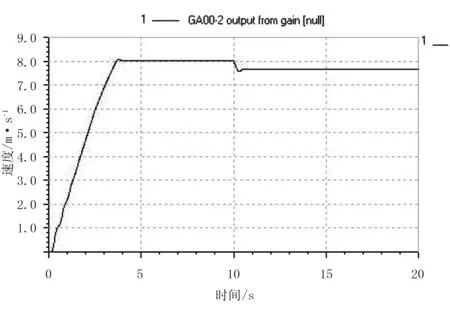

图5和图6分别为行驶速度曲线和发动机输出扭矩曲线。由此可见:采用液压驱动系统后,多功能作业机从静止加速到正常行驶速度8m/s所需时间在2s左右,低于传统作业机的加速时间,即新设计的多功能作业机较传统机具有更好的起步加速性能;加速阶段,发动机输出最大扭矩在465N·m左右,匀速阶段,由于负载较小,发动机扭矩为35N·m。

在10s时刻,设置前、后动力端同时工作,即此时多功能机同时进行粉碎和旋耕,其等效扭矩分别设置为200N·m和800N·m。由于突加了工作负荷,同时由于发动机的功率限制,导致发动机转速降低,由此造成行驶速度由8m/s降至7.7m/s,满足了田间作业要求。

由图5、图6还可以看出:采用液压行驶驱动方案后,在多功能机正常行驶时,可以直接结合前、后动力端动力,其操作简单,省去了传统机许多繁琐的操作程序。

图5 速度曲线Fig.5 Velocity curve

图6 发动机输出扭矩曲线Fig.6 Output torque curve of engine

4 结论

1)改进后动力输出传动路线的切断与接合与行走驱动系统无关,田头转弯时操作更方便。

2)采用液压驱动系统后,多功能作业机较传统机具有更好的起步加速性能。

3)采用新设计的方案后, 在多功能机正常行驶

时,可以直接结合前、后动力端动力,其操作简单,省去了传统机许多繁琐的操作程序。

参考文献:

[1] 张儒.多功能秸秆还田机设计及其秸秆深施装置性能的试验研究[D].哈尔滨:东北农业大学,2014.

[2] 吴朋涛.履带拖拉机液压驱动系统的设计[D].杨凌:西北农林科技大学,2013.

[3] 马鹏飞.全液压推土机液压行驶驱动系统动力学研究[D].西安:长安大学,2006.

[4] 姚怀新.行走机械液压传动与控制[M].北京:人民交通出版社,2002.

[5] 田富,李向阳,李龙.履带运输车行走驱动液压系统的设计[J].液压与气动,2014(1): 70-73.

[6] 张利平.液压传动系统设计与使用[M].北京:化学工业出版社,2010.

[7] 芦新春,张咏琴,杨进,等.秸秆还田播种机传动系统设计与运动学仿真[J].中国农机化学报,2014(5):13-16.

[8] 成大先.机械设计手册(单行本)液压传动[K].北京:化学工业出版社,2005.