玉米秸秆保留型收割机榨汁系统设计

2018-06-05杨乐,林宋

杨 乐, 林 宋

(北方工业大学 机械与材料工程学院,北京 100041)

玉米秸秆保留型收割机榨汁系统设计

杨 乐, 林 宋

(北方工业大学 机械与材料工程学院,北京 100041)

针对螺旋式压榨系统容易堵塞、压榨后秸秆倒吸、压榨力大和出汁率低等问题,对玉米秸秆保留型收割机榨汁系统提出了新型多辊筒式碾压的压榨设计方案,确定了榨汁系统的布局和尺寸。同时,运用动力学仿真软件Adams对压榨过程进行了仿真,并通过试验对设计方案进行了验证。结果表明:新型多辊筒式压榨系统的压榨空间外露,发生堵塞可快速处理;压榨后秸秆未出现倒吸现象;新型榨汁系统的压榨力明显减小,出汁率明显上升。综合分析及仿真实验表明:所设计的榨汁系统基本达到设计要求。

玉米收割机;秸秆利用;辊筒榨汁

0 引言

我国是一个农业大国,2015年我国玉米的种植面积达到了0.38亿hm2,玉米产量为2.2亿t,因此玉米秸秆产量十分可观。

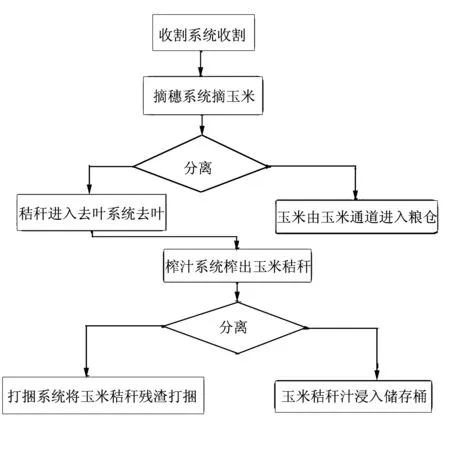

秸秆的处理成为了一个比较严峻的问题,政府严禁焚烧秸秆,而破碎还田等用途成本较高,因此农村秸秆处理亟需一个解决办法。笔者为某公司设计了一款玉米秸秆收割榨汁一体机,其工作流程如图1所示。在玉米收获作业中,玉米收割系统将玉米植株割断,摘穗系统摘除果穗,去叶系统将玉米植株的皮叶去除,并且将玉米秸秆劈裂以提高出汁率。去皮后的玉米秸秆通过传送带送入榨汁系统中,通过榨汁机上的压榨辊将玉米秸秆挤压,挤压后的残渣送入后方打捆系统中打包,而榨出的秸秆汁通过下方的桶收集起来。该机可以实现玉米的收割、摘穗、去叶、榨汁及打捆,满足设计的生产率、出汁率及能耗要求,解决了农村劳动力缺少和企业运输成本高的问题。

本文应用三维建模软件SolidWorks和机械系统动力学仿真软件Adams进行设计建模,并通过实验与仿真分析验证压榨时的受力情况,以保证整个设备的可行性,为相关机械的设计提供理论参考。整个系统的三维建模图如图2所示。

图1 工作流程图Fig.1 Work flow chart

图2 系统整体模型图Fig.2 The chart of overall system

1 压榨系统设计

1.1 方案选择

目前,市面上用于秸秆压榨的压榨方式主要有辊筒式碾压和破碎加曲柄压榨两种方式。从出汁率角度考虑,采用先破碎后压榨的复合方式较好,但由于破碎后压榨物容易堆积,导致机械堵塞,故该方案大多使用于水分含量大、纤维含量少的农作物(如苹果、花生、葡萄等),无法适用于粗纤维含量多的玉米秸秆。同理,螺旋式压榨也容易导致堵塞,一旦发生堵塞无法及时清理,从而影响工作效率[1]。

由于此次设计的压榨系统需直接用于玉米联合收割机,故设计方案需首先满足压榨速度快及不易堵塞两点。本设计选用多辊筒式碾压的压榨方案。该方案结构较为简单,压榨空间外露,倘若发生堵塞也可现场快速处理。

1.2 压榨辊的设计与布置

由于辊压式榨汁属于线接触,单位时间内压榨面积小,加之压榨速度快,压榨过后秸秆容易发生汁液回吸现象,故适当加大直径和增加压榨面积可提高榨汁率[2]。考虑到单次压榨受力会剧增,对功率、结构、出汁率等均产生不利影响,因此本设计将整个压榨过程分为粗榨和精榨两步。压榨滚筒布置示意图如图3所示。

图3 压榨辊筒布置示意图Fig.3 Schematic diagram of the layout of the pressing system

工作时,动力通过皮带轮和齿轮传动机构带动上下压榨辊做顺、逆时针方向的等角速度转动。秸秆依靠榨辊1、3和秸秆之间的摩擦力进入入口,榨辊1和榨辊3同时对秸秆产生径向压力,完成第1次压榨;在托板和榨辊1、2对秸秆产生的摩擦力的推动下,进入榨辊1、2之间,完成进一步的压榨(左下压榨辊的半径大于上压榨辊);压榨后的秸秆由出料口排出,秸秆汁通过滤网的过滤后统一收集至容器内。

压榨辊筒在整个压榨系统中起到重要作用,除完成压榨任务以外,还需具备快速排汁、引料作用,因此要求辊筒具备高强度、耐腐蚀、中空及表面粗糙处理等特点。由于压榨辊之间主要靠摩擦力实现秸秆的喂入过程,因此在压榨辊表面进行粗糙处理以增大摩擦力,使玉米秸秆能顺利进出压榨空间。与此同时,考虑到压榨辊彼此两两配合,故在压榨辊表面添加旋向相对的螺纹,在辊筒旋转过程中螺纹啮合,相互对秸秆产生牵引力,将秸秆引入压榨口,同时抵消压榨过程中所产生的轴向力[3]。

压榨速度较快,故压榨过后秸秆很容易产生二次回吸现象,降低出汁率,故在辊筒表面布置了许多径向孔,与辊筒端面的轴向孔相通。其目的在于压榨后能迅速收集秸秆汁液,提高榨汁率;轴向排汁孔可通过气管与真空机连接,通过真空机产生的负压,使压榨出的汁液向管道排出,最大限度地收集汁液。压榨过程中秸秆受力巨大,汁液会产生喷溅(如导致汁液浪费、污染机身等问题),故在辊筒接近端面的一侧挖槽,使槽深大于轴向排汁孔的深度,可最大限度地避免汁液喷溅现象。由于辊筒结构较为复杂,具有很多深孔,结构强度较低,因此选材时需选用强度、硬度较高的材料;秸秆汁液具有糖分,因此材料需具备耐腐蚀防锈功能。参照国内辊筒生产厂家,选用不锈钢作为辊筒的材料。

在初步的实验中得知:将秸秆沿其径向剖开后,达到同样的出汁率所需的压榨里会急剧减小。因此,考虑在压榨系统前面增加劈裂系统以减小压榨力,提高出汁率。

1.3 引料板的设计

由于压榨过程连续,秸秆受力巨大,很容易发生断裂,加之秸秆汁液本身具有粘性,容易吸附在压榨辊表面从而导致压榨不均匀,故需安装引流板,根据压榨轨迹,将秸秆送入压榨空间。同时,引流板需做到单薄,从而不扰乱压榨过程,这就需要引流板材料具备一定的强度,同时具备耐腐蚀的特点。基于以上要求,初步选用不锈钢作为引流板材质。引流板结构如图4所示。

引料板安装于粗榨辊筒之间,引流板开有若干小孔,从而将粗榨后的秸秆顺利送入精榨通道,又可实现秸秆汁液的初次过滤。与此同时,引流板的工作曲面与压榨辊相切,又可起到清洁辊筒的作用,压榨后吸附在辊筒表面上的渣滓在辊筒旋转的过程中碰到引流板被刮下,从而避免辊筒表面的径向排汁孔堵塞,提高秸秆汁液的收集率[4]。

图 4 引流板结构Fig.4 The structure of drain plate

2 基于ADAMS的仿真实验

2.1 建模及设置相关参数

因后续实验中需进行实验验证,而实验进行是在4月份,秸秆还未收获,因此采用与之类似的甘蔗秸秆进行仿真。Adams建模如图5所示。图5中,创建两辊筒并设置为刚性体,创建秸秆为柔性体;对辊筒添加旋转副,对秸秆添加移动副。辊筒的角速度为15.29rad/s,秸秆进给速度为1m/s。查阅资料得知:甘蔗的杨氏模量为1.1E+10N/m2,泊松比为0.03,密度为1 100kg/m3[5]。定义材料如图6所示。

图 5 Adams建模Fig.5 Modeling in Adams

图6 甘蔗材料定义Fig.6 Material definition

定义甘蔗与辊筒发生相互作用的接触力,甘蔗与辊筒的接触力存在摩擦,得到的接触力参数如表1所示。

表1 应力接触定义[6]

仿真时间为1.5s,定义步长为0.01,进行仿真。

2.2 仿真结果及分析

仿真得到上下辊筒在y轴方向上的受力图,如图7所示。

图7 辊筒受力曲线Fig.7 The graph of rollers under stress

在压榨过程中,辊筒在径向受力在开始基本成线性增加;甘蔗全部进入到辊筒后,压榨力在稳定范围内波动,最大值达到了2 200N,在甘蔗从辊筒中出去后;压榨力逐渐减小。

3 压榨力实验

压榨过程中,压榨力的大小直接影响到出汁率及设备的功率。在压榨系统固定的情况下,尝试不同的秸秆形状(整杆、半剖、去皮等)压榨过程中的压榨力如何变化。为了得到压榨力与秸秆形状及出汁率的具体关系,需设计实验进行验证。

由于本次实验是在4月份进行,秸秆还未收获,因此采用与之类似的甘蔗秸秆进行压榨力实验。测试将甘蔗压榨至左右所需的压力。甘蔗秸秆硬度较玉米秸秆要大,故所得实验数据能满足实验要求。实验测试的数据有压榨力、甘蔗厚度、出汁率;压榨力通过万能实验机测试,甘蔗厚度通过游标卡尺测量,出汁率通过称量榨汁前后的甘蔗质量计算得知。

3.1 实验方案

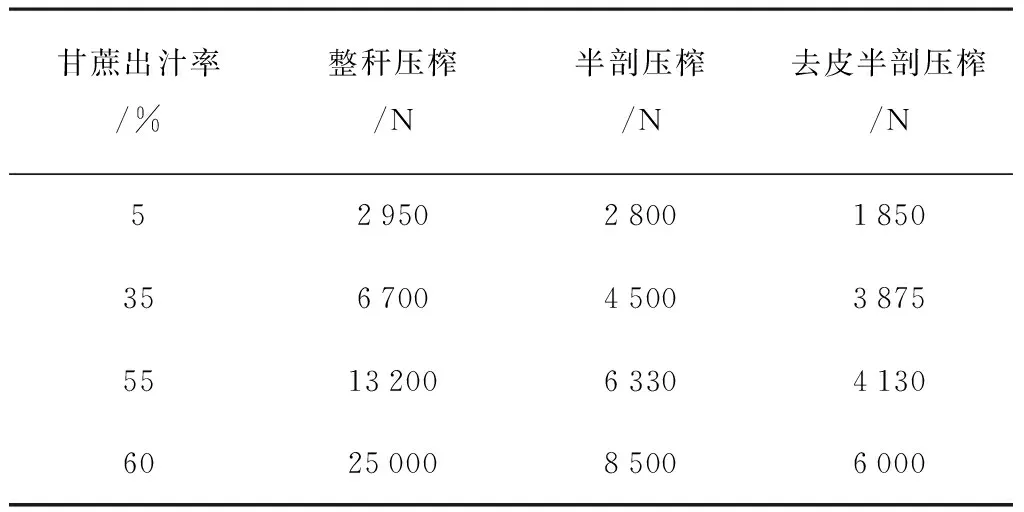

将甘蔗分为整秆压榨、半剖压榨以及去皮半剖压榨3组,利用压力机压榨,记录压榨位移和甘蔗汁质量,得到出汁率、压榨厚度与压榨力三者之间的联系。

3.2 实验数据及分析

3.2.1 实验数据

本实验分组测试了不同厚度、接触面积下的甘蔗进行不同程度压榨时所需的压榨力,结果如表2所示。

表2 实验结果

整秆压榨时压榨力-位移曲线如图8所示。

3.2.2 实验结果分析

从以上实验数据得知:在60% 的出汁率的情况下,整秆压榨所需的压榨力为25 000N,半剖后压榨所需的压榨力为8 500N,约为整秆压榨的1/3,去皮半剖后压榨所需的压榨力进一步减小,为6 000N;粗榨过程中,甘蔗整秆压榨时最大压榨力约为2 200N。因此,在压榨系统之前安装破碎装置,将玉米秸秆切碎或剖开可以有效减少压榨力,出汁率也有所上升。

如果直接进行整杆压榨,所需的压榨力巨大。为了减小压榨力,压榨系统之前需要在辊筒压榨前方安装破碎装置,将玉米秸秆切碎或剖开,以减少压榨力。

图8 粗榨压榨力-位移曲线Fig.8 Pressure-displacement curves of rough squeezing

4 结论

1)重点分析了玉米秸秆收割榨汁机的榨汁系统,选用了辊筒压榨,确定其粗榨、精榨方案和布局参数。

2)仿真得到粗榨最大压榨力为2 200N,与实验中得到的最大压榨力1 800N比较接近。

3)采用新型玉米秸秆榨汁方式解决了螺旋式压榨系统容易堵塞及压榨后秸秆倒吸等问题。

4)实验表明,甘蔗剖开、去皮后得出同样的出汁率情况下所需的压榨力大幅度减小。因此,确定使用榨汁系统前添加劈裂系统以减小其压榨力。通过使用新型榨汁系统,可以有效减小压榨力,且出汁率也有所提升。

[1] 霍汉镇.从甘蔗压榨机到螺旋压干机[J].广西蔗糖,2004(1):30-35.

[2] 王明杰,刘守祥.甘蔗榨汁机的设计[J].农产品加工学刊,2007(9):19-22.

[3] 王孝忠.甘蔗压榨辊加强排汁结构:中国,97248519.8[P].1999-05-05.

[4] 许斯欣,林庆生,许喜林.倒三辊无底梳甘蔗压榨机:中国,98210420.0[P].1999-06-23.

[5] 高建民,区颖刚.基于物理模型的甘蔗收获虚拟样机研究[D].广州:华南农业大学,2003.

[6] 胡珊珊. 履带式小型甘蔗收割机虚拟样机仿真分析及实验研究[D]. 南宁:广西大学, 2005.

ID:1003-188X(2018)02-0106-EA

Design of Corn Harvester With the Retention of Corn Straw

Yang Le, Lin Song

(College of Mechanical Engineering and Material Engineering, North China University of Technology, Beijing 100144, China)

Abstract: Aimed at the problem of easy blockage, reverse flow after squeezing, huge squeezing force and low juice yield of spiral squeezer, a new design program of multiple-roll squeezer was raised to corn harvester with the retention of corn straw. The dimensions and layout of the pressing system was confirmed. Adams was used to carry out simulation of the squeezing process. A experiment was conducted to testify design program. The results show that the squeeze system of multiple-roll squeezer was exposed to deal with the block up; reverse flow after squeezing didn’t appear anymore; the squeezing force was decreased and the juice yield was clearly on the rise. The equipment basically meet the requirements.

corn harrester; straw management; roller-type squeezer

2016-11-20

国家自然科学基金项目(51271003)

杨 乐(1993-),男,内蒙古包头人,硕士研究生,(E-mail) yang_le@outlook.com。

林 宋(1958-),男,武汉人,副教授,硕士生导师,(E-mail)linsong2000@126.com。

S225.5+1;S220.3

A

1003-188X(2018)02-0106-04