小麦收割机虚拟样机运动仿真研究

———基于离散元虚拟现实技术

2018-06-05范媛媛米西峰

范媛媛,米西峰

(焦作师范高等专科学校 计算机与信息工程学院,河南 焦作 454000)

小麦收割机虚拟样机运动仿真研究

———基于离散元虚拟现实技术

范媛媛,米西峰

(焦作师范高等专科学校 计算机与信息工程学院,河南 焦作 454000)

为了克服传统小麦收割机设计过程中反复试验-制造的长周期与低效率的缺点,且达到降低机械设计成本的目的,提出了一种基于离散元虚拟技术的小麦收割机虚拟样机设计方法,实现了小麦收割机的虚拟优化设计。采用Windows平台下VS2010集成了离散元仿真软件,并使用OpenGL软件仿真实现了脱粒过程的三维显示,利用并行计算的方法对数据进行处理,最后通过保存三维输出结果,对脱粒的性能进行了数据统计和计算。虚拟仿真测试表明:所提出的小麦植株建模方法和收割机虚拟样机的性能仿真是可行的,通过颗粒捕捉仿真得到了麦粒的运动轨迹,并根据对脱粒的性能进行了统计,最终得到了小麦收割机脱粒的损失率、破碎率和脱净率,对现代化农机的设计制造具有重要的现实意义。

小麦收割机;虚拟现实;并行计算;OpenGL软件;离散元

0 引言

随着计算机仿真技术的不断发展,计算机的性能得到了大幅度提升,在各个领域得到了广泛的应用。在小麦收割机的设计过程中,如果通过虚拟技术来仿真小麦的脱粒过程,可以克服传统机械设计过程中反复试验-制造的长周期与低效率缺点,从而达到降低机械设计成本的目的。利用计算机离散元虚拟仿真技术,发现小麦收割机细节设计中存在的问题,然后对装置的结构进行优化设计,通过对不同结构方案的比较,找出存在的问题,以提高小麦收割机的设计质量。这种方法既省时又省力,相对于传统的设计方法,具有无可比拟的优势,可以为现代化农机设计制造提供一种崭新的方法。

1 小麦收割机虚拟样机设计

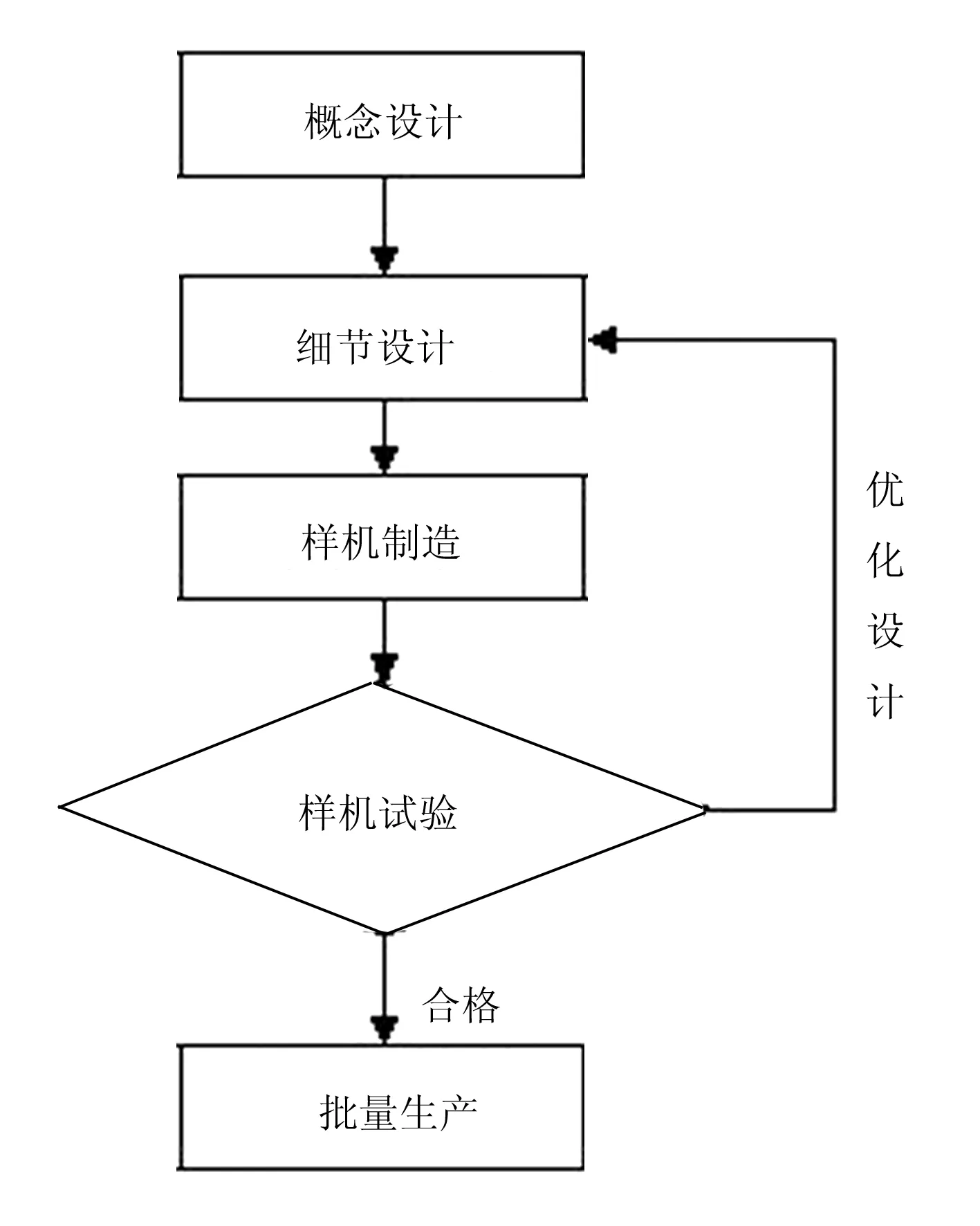

在小麦收割机的传统设计过程中,利用传统物理样机设计时,只有将真实的小麦收割机样机制造出来,才能够发现设计中存在的问题和缺陷。但是,样机的试制需要较长的时间,导致设计成本也较高。传统设计流程如图1所示。

图1 小麦收割机传统设计流程

在样机的试验阶段,如果发现问题,还需要对样机进行重新设计和加工制造,会使周期和成本进一步加大,浪费了大量的人力和物力。

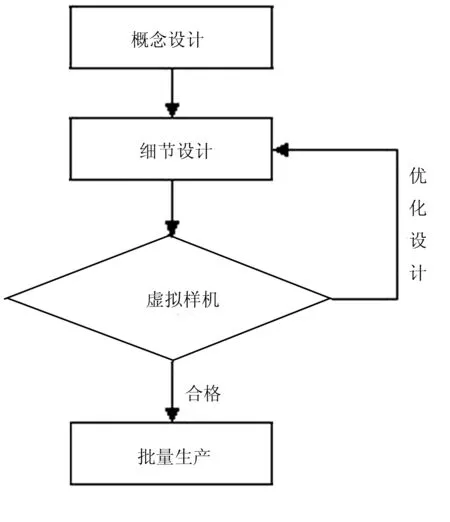

图2为采用虚拟样机设计方法对小麦收割机进行优化设计。该方法利用计算机虚拟仿真技术,发现小麦收割机细节设计中存在的问题,然后对装置的结构进行优化设计;通过对不同结构方案的比较,找出存在的问题,以提高小麦收割机的设计质量,既省时又省力,相对于传统设计方法具有无可比拟的优势。

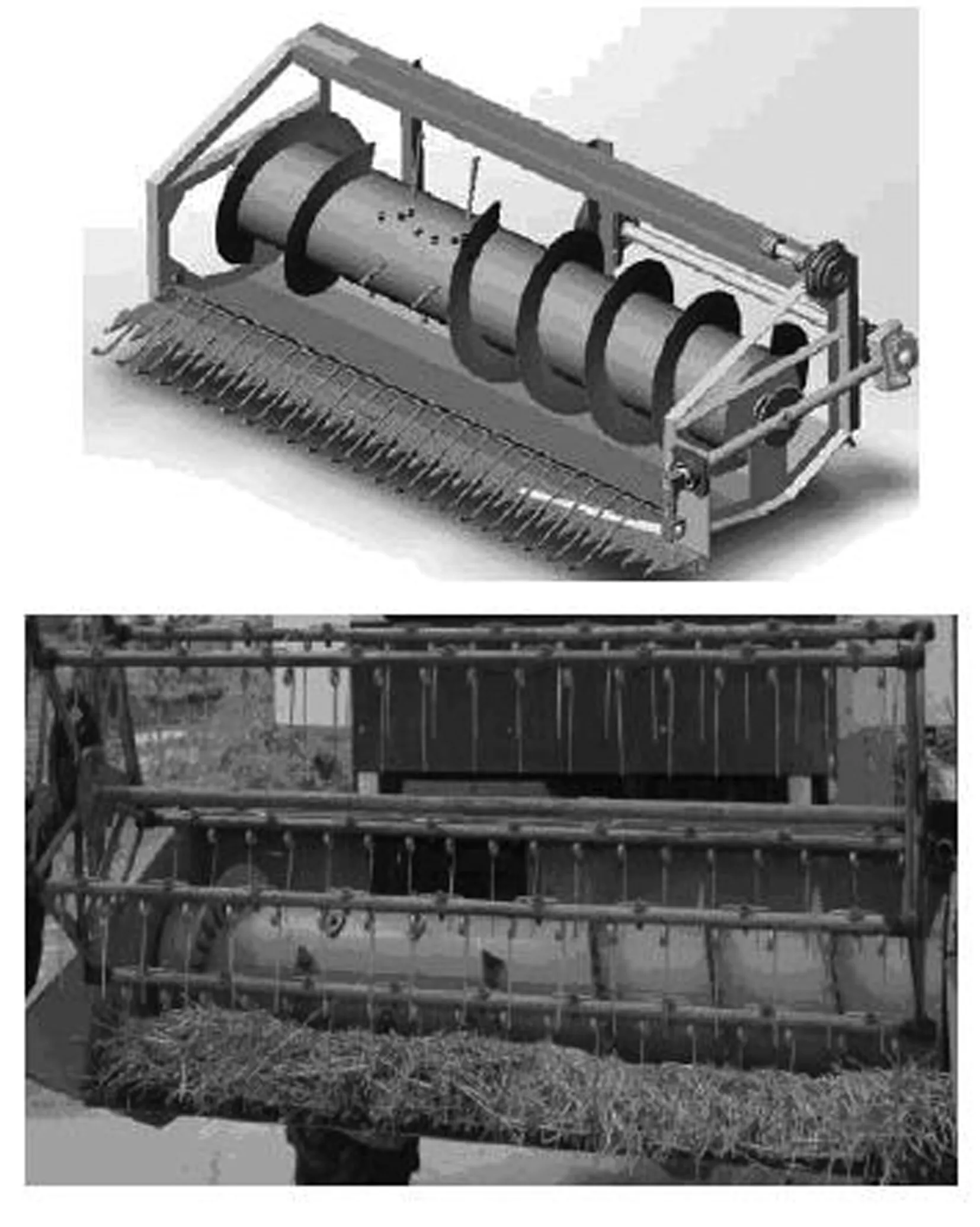

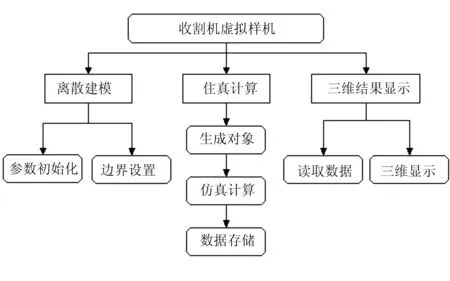

图3为小麦收割机割台的虚拟样机设计示意图。由图3可以看出:采用虚拟样机可以设计出和真实的试制样机非常相似的模型。本次设计主要是在Windows平台下的VS2010中进行的,该软件采用面向对象的设计方法,可以实现界面的可视化和预览功能。采用编程的方法将小麦脱粒仿真软件集成到离散元软件中,其总体框架如图4所示。

图2 小麦收割机虚拟样机设计流程

图3 小麦收割机割台虚拟样机

图4 小麦收割机虚拟样机总体设计框架

小麦收割机虚拟样机设计的总体框架主要分为3部分,包括离散建模、仿真计算和结果处理等。使用Open GL软件仿真实现了脱粒过程的三维显示,最后通过保存三维输出结果,对脱粒的性能进行数据统计和计算。

2 小麦离散元建模和力学虚拟仿真

利用小麦自身的结构特征,构建小麦的三维离散元模型。由小麦的植株的实体特征发现:在每个秸秆的邻节之间,有一个凸出的部分将多个小麦秸秆节连接在一起,每个节的尺寸不相同。为了虚拟仿真方便,将小麦节间进行编号,根据当地小麦的尺寸特征,在生成小麦节间时,结合节间的长度L、节间球的最大和最小尺寸Rmax和Rmin、相邻节间球的重合度C,以及节间的密度ρ进行离散元建模。设节间球的数量为n,则可以得到n的近似量为

(1)

利用该方法建立的离散元模型,其两个相邻接的小球半径R1、R2的差值公式为

R1-R2=a-C

(2)

其中,α为一个常数,该值表示相邻的邻接球的半径的差值。节间或相邻节间球也是符合上述规律的,在进行质量求解时,可以将节间看成是圆柱体来进行处理,于是节间的质量公式为

(3)

(4)

其中,P为茎秆在外力的作用下产生的沿着该方向上的变形;YD为虚拟仿真体到地面的垂直距离;b为P到地面的距离;E为小麦秸秆的弹性模量;d为秸秆的内径;l为小麦的秸秆在地面以上的长度距离。将小麦的植株看作是空心的圆柱体,则

(5)

建立完成小麦植株的离散元模型后,需要通过力学分析来仿真模拟小麦收割机的运动性能,其流程如图5所示。

图5 离散元力学并行虚拟计算流程

考虑到在实际仿真过程中小麦植株的颗数较多,因此采用并行计算的方法,将小麦植株离散成多个部分,将力学分析赋予给每个离散单元体。通过多线程的方法计算线程的受力,并将多线程的受力赋给小麦植株,每次计算后将临时保存的力数据进行清空,从而完成多植株的离散元虚拟仿真。

3 小麦收割机虚拟样机运动仿真

小麦收割机虚拟样机的运动仿真平台可以使用Windows平台下的VS2010软件,采用面向对象的方法进行开发,从而实现小麦收割机虚拟样机脱粒仿真和脱粒性能的统计。为了提高离散元虚拟仿真的计算速度,可以采用OpenMP把串行程序改成并行程序,由32位向64位进行拓展,最后通过编程的方式将小麦脱粒的仿真程序集成到离散元仿真软件中。

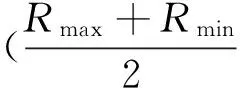

图6为本次小麦收割机样机运动虚拟仿真建立的离散元模型。通过虚拟仿真可以得到模型的三维动画演示,将计算输出的结果文件进行保存,最后利用数据统计软件对其性能进行分析。

根据三维仿真得到的数据结果可对单个的离散单元颗粒进行运动轨迹的捕捉。图7为通过颗粒捕捉仿真得到的麦粒运动轨迹,由此轨迹可以实现麦粒最终脱落位置的标记,根据脱落位置可以统计脱粒得到的个数及是否破碎,最终得到小麦收割机脱粒的损失率,进而验证小麦收割机的性能指标。

图6 离散元虚拟仿真模型

图7 麦粒运动轨迹捕捉

小麦收割机性能指标的分析主要包括小麦植株的颗粒损失率、颗粒破碎率和小麦植株的脱净率,下面分别通过公式来说明性能分析的指标。

1)脱净率。小麦收割机虚拟样机的脱净率表示在虚拟仿真过程中小麦颗粒脱落的数目和仿真小麦颗粒的总数目比值。脱净率越高,表示小麦脱粒机的性能和效果越好。其计算公式为

(6)

2)破碎率。小麦收割机虚拟样机的破碎率为虚拟仿真过程中小麦颗粒破碎的数目和仿真小麦颗粒的总数目比值。破碎率越高,表示小麦脱粒机的性能和效果越差。其计算公式为

(7)

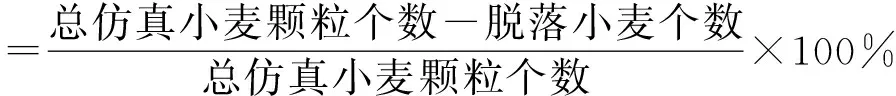

3)籽粒损失率。籽粒损失率为小麦颗粒总数去掉脱落小麦的颗粒个数最后与总的仿真小麦颗粒数目的比值。其计算公式为

(8)

根据这3项指标的定量,对离散元仿真的三维模拟结果进行数据统计,然后对虚拟样机进行优化设计,最后再次统计性能数据,得到了如表1所示的性能测试结果。

表1 模型优化前后虚拟样机的性能数据 %

由表1可以看出:优化后的虚拟样机性能数据要优于优化之前。这表明,采用离散单元方法对小麦收割机虚拟样机进行优化设计的方法可行。

4 结论

针对小麦收割机设计过程中存在的设计周期长和成本高的缺点,提出了一种基于离散元虚拟仿真技术的小麦收割机设计优化方法,并建立了小麦植株的离散元虚拟仿真模型,最后对小麦收割机的性能进行了虚拟仿真计算。通过虚拟仿真计算得到了模型的三维动画演示,将计算输出的结果文件进行保存,利用数据统计软件对其性能进行了分析,捕捉到了单个麦粒的运动轨迹,并由大量麦粒的运动轨迹的统计得到了小麦收割机的损失率、破碎率和脱净率等性能指标。最后,对优化前后的小麦收割机的性能指标进行了对比,结果表明:采用离散单元方法对小麦收割机虚拟样机进行优化设计的方法可行,能够有效地提高收割机的脱净率指标,从而降低损失率和破碎率,提高小麦收割机的设计效率。

[1] 雷晓俊,汤亮,张永会.小麦麦穗几何模型构建与可视化[J].农业工程学报,2011,27(3):179-184.

[2] 于亚军,周海玲,付宏,等.基于颗粒聚合体的玉米果穗建模方法[J].农业工程学报,2012,28(8):167-174.

[3] 刘凌霞,宋强.基于简化的质点-弹簧模型织物变形仿真研究[J].计算机仿真,2011,28(7):406-409.

[4] 许红,许浩然.弹簧-质点模型中弹簧力计算问题[J].湖北工业大学学报,2011,26(4):82-83.

[5] 青克乐其其格,郭新宇.基于脉序骨架的小麦叶精细建模研究[J].农机化研究,2012,34(5):53-57.

[6] 孔晓莉,蒋宇翔,刘树东,等.基于Bezier曲线的卷曲水草模拟[J].苏州大学学报,2011,31(6):1-5.

[7] 郝小忠,AHMEDA.A.D,陈文亮.Bezier曲面建模方法研究与实现[J].中国制造业信息化,2011,40(23): 42-45.

[8] 程飞.基于OpenGL的双三次Bezier曲面的绘制[J].安徽电子信息职业技术学院学报,2010,46(9): 33-34.

[9] 王振华,王德成,刘贵林,等.方草捆压捆机捡拾器参数设计[J].农业机械学报,2010,41(S1):107-109.

[10] 王建政.4GL-1.80型多功能小杂粮收割机的研制[J].中国农业大学学报,2009,14(2):103-106.

[11] 郑浩,冯毅雄,谭建荣,等.一类制造资源的协同建模、优化与求解技术[J].计算机集成制造系统,2012(7):1387-1395.

[12] 尹超,黄必清,刘飞,等.中小企业云制造服务平台共性关键技术体系[J]. 计算机集成制造系统,2011,17(3): 495-503.

[13] 战德臣,赵曦滨,王顺强,等.面向制造及管理的集团企业云制造服务平台[J].计算机集成制造系统,2011,17(3): 487-494.

[14] 马志欣,谭峰,侯召龙.基于 Android 的农业生产远程监控系统[J].农机化研究,2014,36(10):226-229.

[15] 高伟,康倩.浅谈嵌入式系统[J].计算机光盘软件与应用,2014,14(8):69-70.

[16] 王崴,张宇红,徐晓东,等.面向中小企业的零部件资源云端化封装技术研究[J].机械设计与制造,2012(8):260-262.

[17] 贺瑶, 王文庆, 薛飞.基于云计算的海量数据挖掘研究[J].计算机技术与发展, 2013, 23(2): 69-72.

[18] 丁岩, 杨庆平, 钱煜明. 基于云计算的数据挖掘平台架构及其关键技术研究[J]. 中兴通讯技术, 2013,19(1): 53-60.

[19] 钱建平,杨信廷,吴晓明,等.自然场景下基于混合颜色空间的成熟期苹果识别方法[J].农业工程学报,2012,28(17):137-142.

[20] 顾宝兴,姬长英,王海青,等.智能移动水果采摘机器人设计与试验[J].农业机械学报,2012,43(6):153- 160.

[21] 王海青,姬长英,顾宝兴,等.基于机器视觉和支持向量机的温室黄瓜识别[J].农业机械学报,2012,43(3): 163-167.

[22] 王辉,毛文华,刘刚,等.基于视觉组合的苹果作业机器人识别与定位[J].农业机械学报,2012,43(12):165-170.

[23] 魏泽鼎,贾俊国,王占永.基于视觉传感器的棉花果实定位方法[J].农机化研究,2012,34(6):66-68,112.

[24] 李立君,李昕,高自成,等.基于偏好免疫网络的油茶果采摘机器人图像识别算法[J].农业机械学报,2012,43(11):209-213.

[25] 王辉,毛文华,刘刚,等.基于视觉组合的苹果作业机器人识别与定位[J].农业机械学报,2012,43(12): 165-170.

[26] 袁挺,纪超,陈英,等.基于光谱成像技术的温室黄瓜识别方法[J].农业机械学报,2011,42(S1):172-176.

[27] 熊俊涛,邹湘军,陈丽娟,等.采摘机械手对扰动荔枝的视觉定位[J].农业工程学报,2012,28(14):36-41.

[28] 吕继东,赵德安,姬伟,等.采摘机器人振荡果实动态识别[J].农业机械学报,2012,43(5):173-196.

Motion Simulation of Wheat Harvester Virtual Prototype—Based on Reality Technology of Discrete Element Virtual

Fan Yuanyuan, Mi Xifeng

(School of Computer and Information Engineering, Jiaozuo Teachers College ,Jiaozuo 454000, China)

In order to overcome the disadvantages of long period and low efficiency shortcomings in traditional wheat harvester design process of repeated experiments - manufacture, save the cost of the mechanical design, it put forward a wheat harvester virtual prototype design of discrete element method based on virtual technology, the virtual design and optimization of wheat harvester. The use of Windows platform VS2010 integrated discrete element simulation software, and use the Open GL software simulation to achieve a three-dimensional display of threshing process by using parallel computing method, data processing, and finally through the preservation of the three-dimensional output, the threshing performance of data statistics and calculation. Through the simulation test shows that the performance simulation of the proposed modeling method and wheat harvester virtual prototype is feasible, the particle capture are simulated trajectories of wheat, and the track performance of threshing were collected, finally got the wheat threshing loss rate, broken rate and off the net rate of design of modern agricultural machinery manufacturing,which has important practical significance.

wheat harvester; virtual reality; parallel computing; Open GL software; discrete element

2016-12-11

河南省自然科学基金项目(2015GZC133)

范媛媛(1976-),女,河南焦作人,副教授,硕士。

米西峰(1976-),男,河南南阳人,副教授,硕士,(E-mail)mixifeng@163.com。

S225.3;TS112.2

A

1003-188X(2018)02-0024-05