薄板成形压机自动上下料装置创新设计

2022-07-18杨志怀魏海涛王拴庆刘晨荣王文江

杨志怀,魏海涛,王拴庆,刘晨荣,王文江

(兰州兰石集团 兰石能源装备工程研究院有限公司,甘肃 兰州 730314)

0 引言

换热板片作为板式换热器的主要部件,利用压力成形制造工艺一次冲压成形。换热板片压制成形的主要设备有薄板成形压机和成形模具。成形模具分为上模和下模。为保证上、下模定位精度,上、下模四角设有相匹配的导向柱和导向孔。为提高板片压制成形质量,板式换热器板片生产中,上下模具导向柱始终保持耦合状态,使得上下模具开口尺寸小,通用上下料设备无法使用。为了防止压伤板片表面、保证板片成形光洁度,实际生产中多用预先裁剪的塑料膜包覆原料板材压制,一般采用人工作业完成上料前的塑料膜包覆、下料后的板片揭膜等工作。人工操作危险性高,效率低,成本高。

本文介绍一种薄板成形压机自动上下料装置技术方案,以解决在换热板片压制成形时人工进行原料板材的塑料膜包覆,下料后的板片揭膜作业,作业效率低,成本高的问题。

1 技术方案

如图1 所示,压机工作站压制工位包括薄板成形压机(成熟技术)和自动上下料装置。AGV 将开平后的待加工板材置于升降台上,升降台升起至指定位置,气动分离装置分离最顶层板材,激光打码机在板材上标刻二维码,同时控制系统记录ID 后,输送装置在对板材覆膜的同时,通过膜与板材的负压将其输送至模具指定位置,完成压制后,在压机回程缸工作时,输送装置完成成形板片揭膜、下料动作(此时下一张待加工板材完成覆膜、上料动作)并码垛。

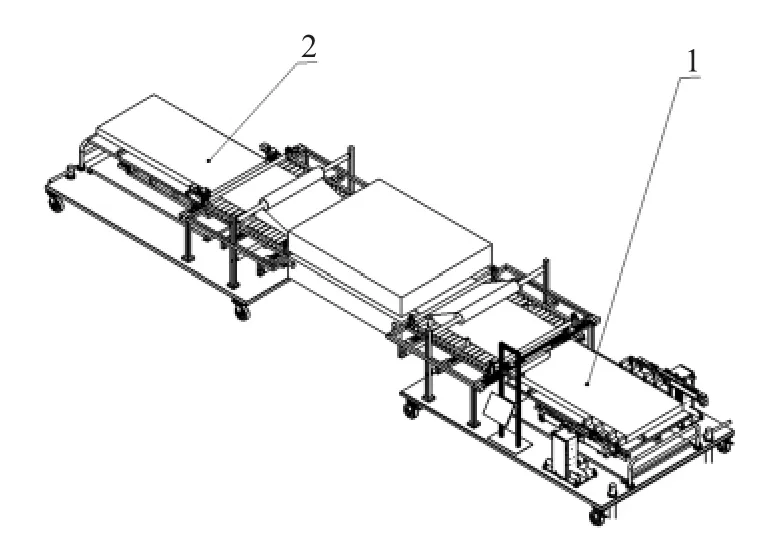

图1 压机工作站压制工位

本方案包括安装在薄板成形压机前方上料端的上料装置和安装在薄板成形压机后方下料端的下料装置。

如图2 所示,上料装置和下料装置分别安装在两台移动平台上。上料装置和下料装置分别通过定位卡块与薄板成形压机相连接,上料装置包括安装在一台移动平台前部的能够升降的承载平台和安装在移动平台后部的辊筒机架,承载平台的两侧安装有气动分离装置,辊筒机架水平支架的前端安装有吸盘伸缩电滑台,吸盘伸缩电滑台的前端安装有数个吸盘。

图2 薄板成形压机自动上下料装置

吸盘伸缩电滑台的后方安装有上料电动辊筒,上料电动辊筒包括位于同一平面内上下排列的两个辊筒单体,上料电动辊筒的后面设置有水平排布的数根无动力辊筒,无动力辊筒的后方设置有覆膜电动辊筒,覆膜电动辊筒包括位于同一平面内上下排列的两个辊筒单体,覆膜电动辊筒安装在辊筒机架水平支架的尾端;辊筒机架中部的立柱上安装有上下两个从动阻尼膜辊筒,两个从动阻尼膜辊筒分别位于无动力辊筒的上下两侧。

下料装置与上料装置对称设置,下料装置包括安装在另一台移动平台前部的辊筒机架和安装在该移动平台后部的高度可调节的承载平台,辊筒机架的水平支架的前端安装有揭膜电动辊筒,揭膜电动辊筒包括位于同一平面内上下排列的两个辊筒单体,揭膜电动辊筒的后面设置有水平排布的数根无动力辊筒,无动力辊筒的后面安装有下料电动辊筒。

下料电动辊筒包括位于同一平面内上下排列的两个辊筒单体,下料电动辊筒的后方安装有吸盘伸缩电滑台,吸盘伸缩电滑台的尾端安装有数个吸盘。

辊筒机架中部的立柱上安装有上下两个卷膜电动辊筒,两个卷膜电动辊筒分别位于无动力辊筒的上下两侧;一卷塑料膜缠绕在无动力辊筒上方的卷膜电动辊筒和从动阻尼膜辊筒上成为待加工薄板的上包覆膜,另一卷塑料膜缠绕在无动力辊筒下方的卷膜电动辊筒和从动阻尼膜辊筒上成为待加工薄板的下包覆膜;两卷塑料膜均穿过覆膜电动辊筒和揭膜电动辊筒上下排列的两个辊筒单体之间。

2 工作原理

作业人员将上料装置和下料装置都推至薄板成形压机的进、出料口处,通过定位卡块固定牢靠,将两卷塑料膜分别安装到无动力辊筒上下两侧的卷膜电动辊筒和从动阻尼膜辊筒上,两卷塑料膜均穿过覆膜电动辊筒和揭膜电动辊筒上下排列的两个辊筒单体之间。

将一摞待加工板片用AGV 叉车移放至承载平台上,启动升降电动缸,承载平台被抬升至适当位置。根据待加工板片的宽度,启动板片纵向对齐调整电滑台,调整纵向对齐导向柱的间距,同时启动吸盘宽度调整电滑台,调整吸盘之间的距离。再启动吸盘伸缩电滑台,将吸盘移送至待加工板片的上方,同时启动气动分离装置,气动分离装置吹出的高压气流使最上层的待加工板片与其他板片分离,吸盘将最上层的待加工板片吸住;控制吸盘伸缩电滑台回缩,吸盘带动待加工板片向薄板成形压机方向移动,待加工板片的端部插入上料电动辊筒上下排列的两个辊筒单体之间,控制吸盘松开待加工板片,在上料电动辊筒的滚动作用下,待加工板片落在在无动力辊筒上,并向薄板成形压机处移动;卷膜电动辊筒和揭膜电动辊筒与覆膜电动辊筒同步转动,待加工板片通过覆膜电动辊筒上下排列的两个辊筒单体空隙后进入薄板成形压机的上模、下模之间,待加工板片的上下表面同时被包覆上塑料膜;当待加工板片完全进入薄板成形压机后,卷膜电动辊筒、揭膜电动辊筒和覆膜电动辊筒停止转动。

待板片压制成形后,启动卷膜电动辊筒、揭膜电动辊筒同步转动,板片上下表面上包覆的塑料膜被卷膜电动辊筒卷起,回收,板片被输送至下料装置一侧的无动力辊筒上,并进入下料电动辊筒上下排列的两个辊筒单体空隙间;下料装置上的吸盘吸住板片的延伸出下料电动辊筒的侧边,吸盘伸缩电滑台启动,将板片平稳地移送至承载平台上;当承载平台上的叠放的板片上表面高度超过设定高度后,控制升降电动缸收缩,降低承载平台的高度,以便接收后续压制成形的板片。

3 气动系统设计

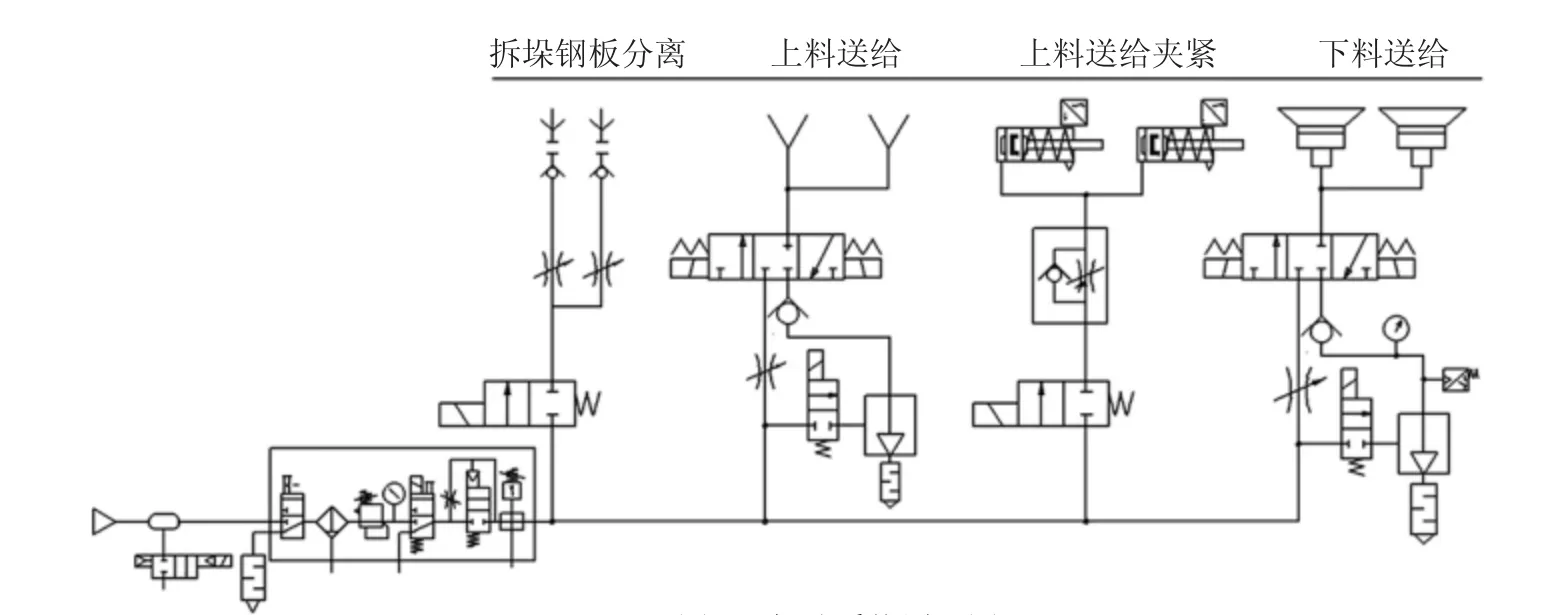

气动系统原理图如图3 所示。

图3 气动系统原理图

(1)板片拆垛分离。板片表面光滑,堆垛过程中由于重力作用使得板片间产生负压,为避免柴垛过程中产生双料甚至多料现象,本方案采用气动拆垛分离技术。即堆垛板片侧向两边先用气动吹扫头顶住,然后气动吹扫头吹气,使最上面两张板片间负压消失,板片实现分离。

(2)板片导向送给。上料升降台在堆垛板片实现分离后开始上升,当板片接触到导向送给气动吸盘表面时停止上升,气动吸盘吸气后吸住板片并沿导轨向压机方向送给,导轨中的导向装置保证板片对中送给。

4 结语

本文介绍了一种薄板成形压机自动上下料装置技术方案,可自动完成板片的打标、上下料、覆膜、揭膜以及压制成形,技术方案适用于板式换热器板片成形行业的智能化生产线。在满足板式换热器板片生产智能化升级的同时,其相关技术亦可推广应用于其他种类智能生产线的制造。

(1)本方案在薄板成形压机的两侧安装上料装置和下料装置,通过吸盘伸缩电滑台、上料电动辊筒、无动力辊筒、覆膜电动辊筒、揭膜电动辊筒及下料电动辊筒实现了板片的机械自动化上料和下料作业;同时通过从动阻尼膜辊筒、覆膜电动辊筒、卷膜电动辊筒和揭膜电动辊筒实现了板片上下表面塑料膜的机械自动包覆和揭膜作业;在下料的同时可进行上料工作,工作效率高。

(2)本方案将塑料膜进行整卷包覆、揭膜回收,回收后的塑料膜可重复使用,节约了生产成本,避免了浪费。

(3)本方案利用板片纵向对齐调整电滑台调整纵向对齐导向柱的间距,保证了板片的纵向对中定位;提交加工效率和产品质量。

(4)本方案采用吸盘宽度调整电滑台调整吸盘的间距,气动分离装置吹出的高压气体使最上层的板片与其他板片分离,保证了吸盘吸取板片时的牢靠度,避免了原料板材的损伤。

(5)本方案辊筒机架下方安装的薄膜导向辊,使下方的塑料膜不被吸附至辊筒机架的水平支架下表面上,减少了塑料膜的磨损,保证了板片压制质量。

(6)本方案覆膜电动辊筒和卷膜电动辊筒均为伺服电动辊筒,可通过检测覆膜电动辊筒的转动量来进行待加工板片的定位,定位精度高。

(7)本方案移动平台上设置移动平台高度调节螺栓,可调整辊筒机架与薄板成形压机进料端、出料端的高度。