夹指链式残膜回收机清杂装置的设计与试验

2018-06-05王吉奎牛海龙罗新豫布尔兰卡力木别克段文献

罗 威,王吉奎,牛海龙,罗新豫,布尔兰·卡力木别克,段文献,李 阳

(石河子大学 机械电气工程学院,新疆 石河子 832003)

夹指链式残膜回收机清杂装置的设计与试验

罗 威,王吉奎,牛海龙,罗新豫,布尔兰·卡力木别克,段文献,李 阳

(石河子大学 机械电气工程学院,新疆 石河子 832003)

针对目前残膜回收含杂率高的问题,结合夹指链式残膜回收机,提出一种曲柄摇杆式清杂装置。介绍了清杂装置的结构组成和工作原理,对曲柄摇杆机构建立了数学模型,通过理论分析得出曲柄摇杆机构的重要参数,并通过ADAMS软件对该机构进行运动仿真分析,完成机构技术参数的优化。田间试验表明:该装置的膜杂分离率达到93.8%,证明了该装置设计方案的可行性,能够满足清杂作业的要求。

残膜回收;清杂;曲柄摇杆机构;优化

0 引言

地膜覆盖种植技术自20世纪80年代初引进我国后迅速掀起一场“白色革命”,在北方低温、干旱和半干旱地区被广为使用,已成为农业生产不可或缺的重要技术手段[1-3]。农用地膜是地膜覆盖种植技术的主要生产资料,主要成分是聚乙烯高分子化合物,耐酸碱侵蚀,化学稳定性好,残留在土壤中需200年才能分解。使用后的地膜被称为残膜,若不及时回收,会随土地耕作进入土壤耕作土层,对农业生态造成严重污染[4-5]。

目前,我国农机科研人员所研制的各类型残膜回收设备均有其优点与不足,影响残膜回收的一大关键问题在于田间环境恶劣、地表散落大量杂物、膜杂难以分离,使得回收的残膜含杂率高,影响残膜回收率[6-7]。尤其是新疆收获后的棉田,棉花秸杆粉碎还田后与残膜掺杂在一起,机具在对残膜进行回收时杂物会随残膜一并收起,回收的残膜含铃壳、秸秆等杂物太多,残膜回收箱在短时间内会因为杂物过多而收满;此时必须返回地头将残膜回收箱清理后再进行作业,不仅会严重影响残膜回收的作业效率,而且回收的残膜无法直接利用[8-10]。因此,研制一种结构简单、高效可靠的清杂装置十分必要。文中结合夹指链式残膜回收机,设计了一种曲柄摇杆式清杂装置,并确立了该装置的结构组成和重要参数,为后续此类清杂装置的设计提供参考。

1 整机结构与工作原理

1.1 整机结构

该机具主要由牵引装置、仿形装置、收膜机构、传动系统、清杂装置、脱膜辊及收膜箱等构成,如图1所示。

1.牵引装置 2.传动系统 3.夹指 4.上收膜链轮 5.脱膜辊 6.收膜箱 7.清杂装置 8.地轮 9.收膜链 10.下收膜链轮 11.仿形轮 12.仿形架图1 夹指链式残膜回收机结构示意图Fig.1 Schematic diagram of clamping finger-chain type

device for recycling agricultural plastic film

1.2 工作原理

样机通过牵引装置与拖拉机连接,作业时机具顺着苗行前行,地轮通过传动系统带动收膜装置和清杂装置工作;仿形轮紧贴地面,通过仿形架带动收膜装置靠近地表,从而实现收膜装置对地表的仿形,当夹指随夹指链转过下收膜链轮时,夹指在下收膜链轮节圆曲线的作用下指端张开,划过地表土层将残膜挂在夹指上,夹指在离开地表时逐渐闭合,挂在夹指上的残膜被夹紧,随收膜链向上运动;当夹指夹持残膜运动到清杂装置时,清杂装置做往复摆动;当清杂刮板在摆动过程中碰撞到被夹指夹持的残膜时,残膜上的杂物会受到振动而被拍落,清理干净的残膜则继续随收膜链向上输送;当转过上收膜链轮时夹指张开,在受到重力和脱膜辊的作用下落入收膜箱,完成残膜的回收作业。

2 清杂装置的工作原理

本文提出的清杂装置为曲柄摇杆式清杂机构,运用曲柄摇杆的往复运动实现对残膜的清理,主要由清杂刮板、摇杆架、摇杆轴、曲柄轴、套筒、曲柄和驱动轴组成,如图2所示。

工作过程:机组作业时,传动系统带动收膜装置和清杂装置工作,当悬挂在夹指上的残膜被夹在夹指与收膜链之间向上输送时,驱动轴带动曲柄做整周转动,同时摇杆往复摆动,使得清杂刮板同时做往复摆动;当清杂刮板在摆动过程中碰撞到被夹指夹持的残膜时,残膜上的杂物会受到振动而被拍落至清杂刮板,由于清杂刮板的运动,杂物最终被拍落至田间,从而实现残膜清杂作业。

该清杂装置的最大特点是利用曲柄摇杆机构实现了对夹指链式残膜回收机收膜过程中所夹持的残膜进行清杂,结构简单,避免传统滚动轮式或滚动刷式的清杂装置在作业时易缠绕残膜而影响残膜回收率的问题。

2.1 曲柄摇杆机构的设计与优化

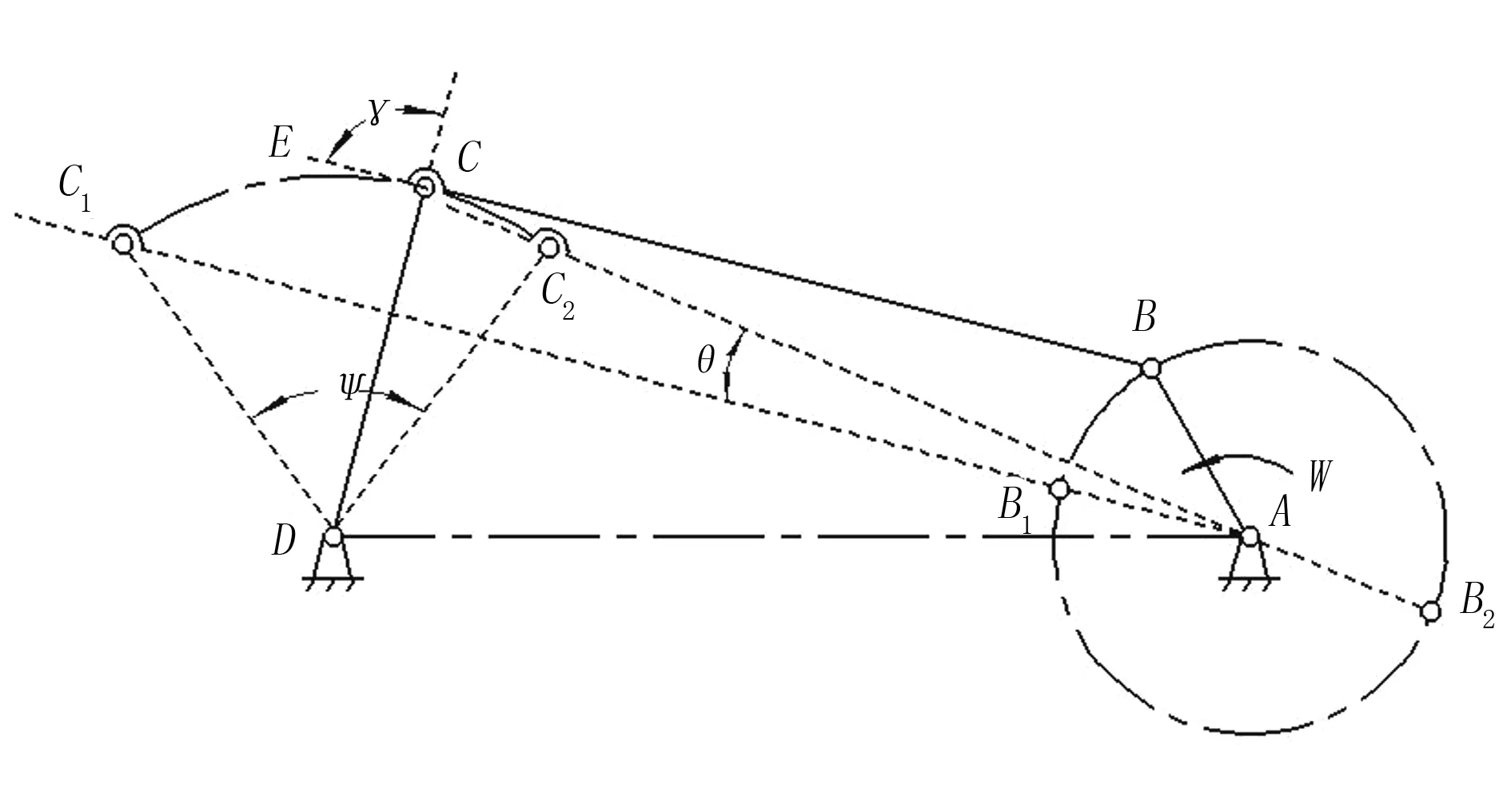

夹指链式残膜回收机清杂装置的曲柄摇杆机构的结构如图3所示。其中,AB为曲柄,CD为摇杆,BC为连杆,AD为机架,CE为连杆BC端的延长部分,CE可将抖落在清杂刮板上的杂物输送至收膜箱。设AB为lCE,BC为lBC,CD为lCD,AD为lAD,该曲柄摇杆机构的两个极限位置为AB1C1D和AB2C2D,γ为传动角,Ψ为摇杆摆角,θ为极位夹角,W为曲柄的角速度。

图3 曲柄摇杆机构原理图Fig.3 Schematic Diagram of Crank-Rocker Mechanism

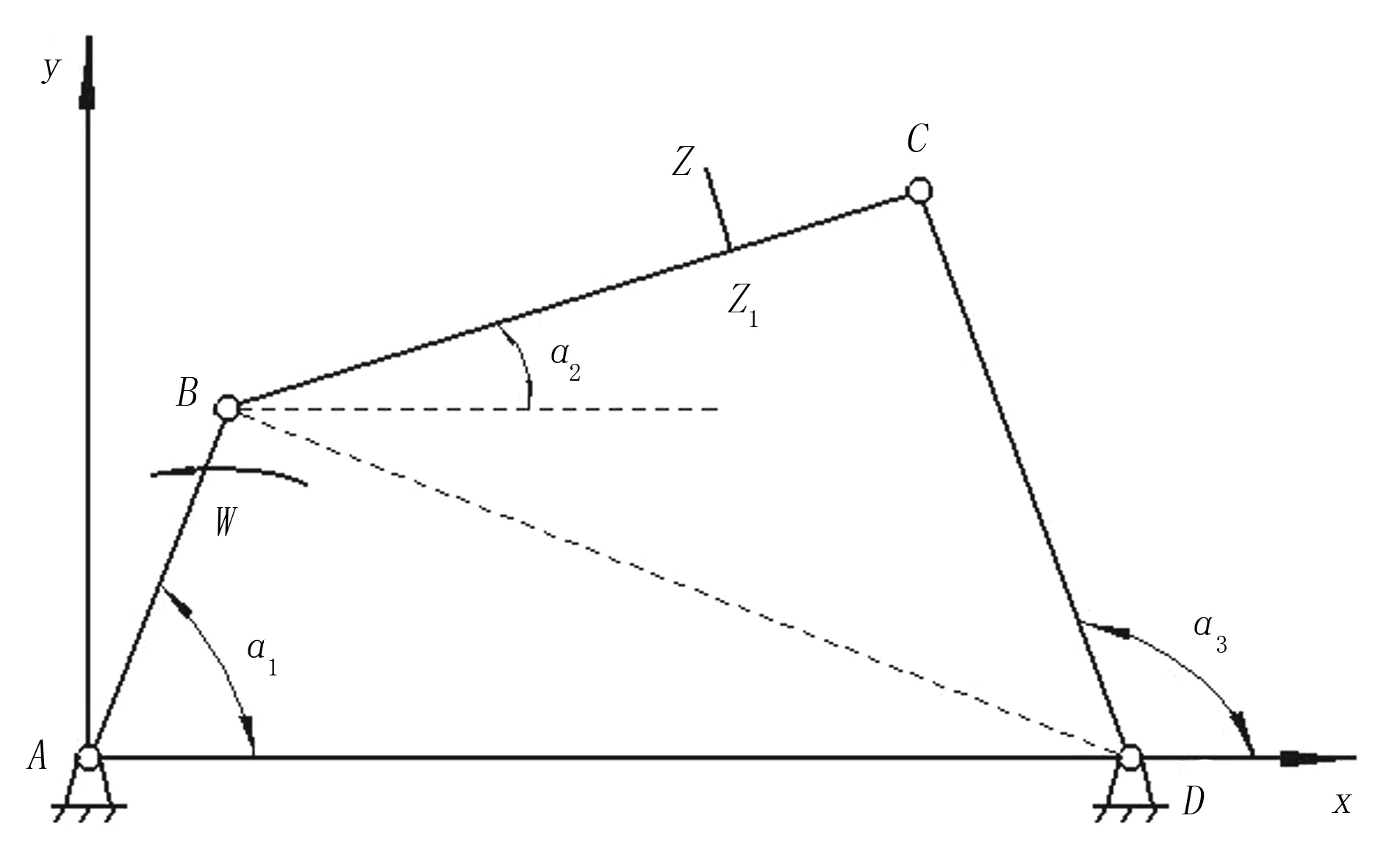

1)曲柄摇杆机构的数学模型。运用向量解析法得出曲柄摇杆机构的封闭向量多边形在XY轴上的投影方程式,并得出运动轨迹。曲柄摇杆机构简图如图4所示。图4中,取A为原点,机架AD与x轴共线的直角坐标系,α1、α2、α3分别是AB、BC、CD与x轴之间的夹角。

图4 曲柄摇杆机构简图Fig.4 Diagram of Crank-Rocker Mechanism

封闭矢量方程为

lAB+lBC=lCD+lAD

分别向x和y轴投影,得代数方程为

(1)

2)位置分析。

将式(1)改写为

lBCcosα2=lCDcosα3+lAD-lABcosα1

lBCsinα2=lCDsinα3-lABsinα1

公式两边平方后相加整理得

Hsinα3+Pcosα3+Q=0

(2)

将式(2)转化为二次方程,则

(P-Q)n2-2Hn-(P+Q)=0

解得

(3)

同理

(4)

图(4)中,划分有两个三角形ABD和BCD。对于式(3)、式(4)的解而言,当曲柄与摇杆同侧时取“+”,否则取“-”。

3)位移分析。在连杆BC上有任意一点Z1,BZ1的长度为lBZ1,Z1Z的长度为lZ1Z,则B、Z1、Z、C这4点的轨迹坐标值分别为:

B点坐标值为

xB=lABcosα1;yB=lABsinα1

Z1点坐标值为

xZ1=xB+lBZ1cosα2;yZ1=yB+lBZ1sinα2

Z点坐标值为

C点坐标值为

xC=lAD+lCDcosα3;yC=lCDsinα3

4)杆长的分析。根据机架空间和清杂装置的安装位置,初定机架AD的杆长lAD=620mm。曲柄存在约束条件:lAB≤lBC,lAB≤lCD,lAB≤lAD,lAB﹢lBC≤lCD﹢lAD,lAB﹢lCD≤lBC﹢lAD,lAB﹢lAD≤lBC﹢lCD。所以,当曲柄为AB时,此机构为曲柄摇杆机构。在运动过程中,曲柄AB以A点为圆心,lAB为半径在B点做圆周运动;摇杆CD以D点为圆心、lCD为半径在C点做圆弧摆动,同时也参与连杆BC的运动。

5)传动角的分析。当主动件运动时,经过连杆作用于从动件上的力的作用线与该力作用点速度之间所夹的锐角α为机构的压力角,压力角的余角γ为四杆机构的传动角[11]。在连杆机构中,传动角的大小反映了传动性能的好坏,传动角越大,则机构的传动性能越好。由图3分析可知:该机构的传动角γ是连杆BC与摇杆CD所成的锐角,为保证机构的传力性能,通常使γmin=min∠BCD≥40°。由结构角度关系得

∠B2C2D<90°

或

∠B2C2D>90°

其中,γ″、γ′中的小者即为γmin。

6)极位夹角分析。在曲柄摇杆机构中,从动件运动至两极限位置时,对应的曲柄两位置之间所夹的锐角称为极位夹角[12]。极位夹角是分析机构急回特性的重要参数。如图3所示。当曲柄AB1和连杆B1C1拉直共线时与曲柄AB2和连杆B2C2重叠共线时所形成的锐角即为该机构的极位夹角θ。

行程速度变化系数K为

(5)

当θ>0°、K>1时,则机构有急回特性。

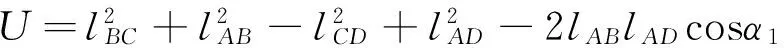

2.2 清杂装置结构参数的优化

根据机架空间和清杂装置的安装位置,将图3中AB、BC、CE的长度lAB、lBC、lCE分别设定为100、630、90mm。将CD的长度lCD和清杂刮板顶点E(x,y)设为变量,通过ADAMS仿真实验分析出在不同长度lCD下顶点E相对于机身的运动轨迹。

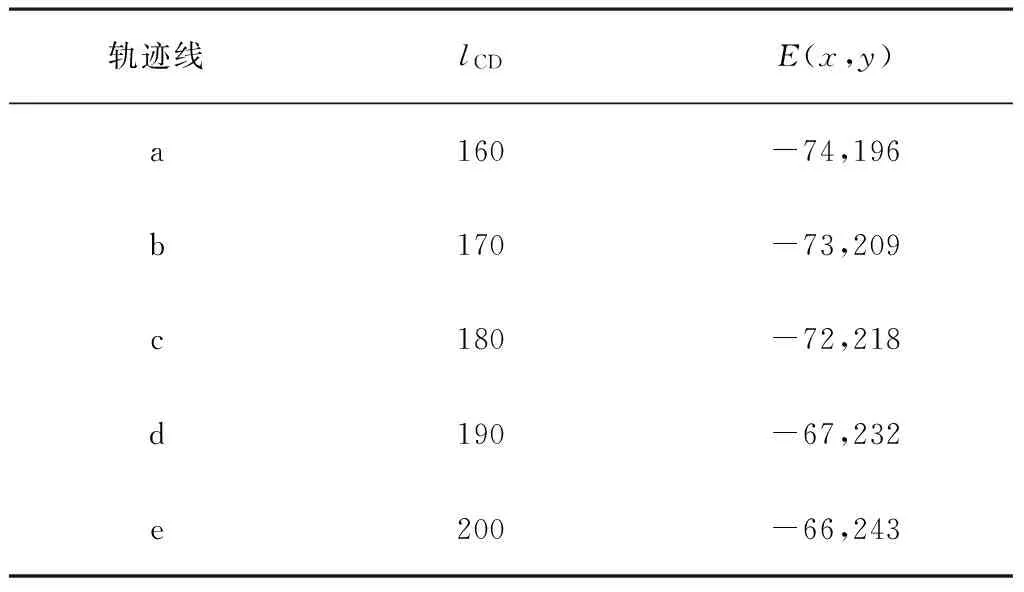

经过大量实验数据比对,取出5组具有代表性的lCD和E(x,y)数值,如表1所示。图5是ADAMS仿真实验得出与5组数据对应的清杂刮板顶点E的运动轨迹。为了有效将杂物从残膜上拍落,则需要曲柄摇杆机构在实现往复运动的前提下,清杂刮板在运动时既要接触到被夹持的残膜且保证有效的接触面,又不能超过与其上方夹指链之间的最大距离,防止与夹指链产生撞击,影响机具作业。根据曲柄摇杆机构的急回运动可知:清杂刮板在做往复运动时是从轨迹右端开始沿凸线慢速经过最高位置,最终达到左端;然后从最左端沿凹线快速回到右端起点,对应的摇杆长度lCD决定了其运动的最高位置。由图5可知:轨迹a显示摇杆由左极限位置C1D往右极限位置C2D回程时轨迹形成尖锐的夹角,反映出该曲柄摇杆机构的运动协调性差;轨迹b显示在去程时会有一段较陡峭的上升阶段然后是快速下降阶段,表明清杂刮板只能与少量的残膜接触,且接触面和接触时间有限;轨迹d和e的最高点超出了清杂刮板与夹指链之间的最大距离。综合上述情况,轨迹c对应的摇杆长度为最优值,即lCD=180mm,则对应的E(x,y)=(-72,218)。

表1 不同轨迹线对应的结构参数

Table 1 Different Structural Parameters Corresponding to Different Trajectories mm

轨迹线lCDE(x,y)a160-74,196b170-73,209c180-72,218d190-67,232e200-66,243

图5 不同结构参数清杂刮板运动轨迹Fig.5 Moving Track of the Scraper with Different Structure Parameters

3 田间试验

本试验于2016年10月在新疆建设兵团石河子市149团收获后的棉田进行。棉田秸秆已被切碎并散落在残膜表面,地面较平整,土壤硬度适中,滴灌带已回收;在田间滞留的残膜已经有5~6个月左右,大部分地膜位于地表,地膜幅宽为2m,地膜中部和作物根部有覆土,厚度为25~35mm,地膜有一定程度的破损。试验机具为本课题组研制的夹指链式残膜回收机,将该清杂装置安装于试验机上,动力由福田雷沃M800-D拖拉机提供。根据实际的市场效益和作业效率的问题,机组将试验作业速度设置为5~5.5km/h。试验场景如图6所示。

图6 田间试验Fig.6 Fied experiment

试验在一个膜幅上进行,田间随机选取5个试验区,每个试验区长度为50m,宽度为2m,对实验数据记录并整理。试验结果如表2所示。

表2 试验结果

机具作业过程中,清杂装置的运动轨迹较为理想,能与夹持的残膜保持较大的接触面,且能够顺利地将被夹持残膜之间兜起的秸秆、土壤等杂物清理干净,残膜缠绕的问题基本没有发生;但有少量秸秆或土壤被夹指夹住,且田间残膜粘附的泥土具有一定的湿度,没有被清杂装置抖落分离,对膜杂分离率有一定的影响,需要在后续工作中进行优化。

4 结论

1)针对夹指链式残膜回收机清杂效果不佳的问题,设计了一种曲柄摇杆式清杂装置,并介绍了该装置的结构组成和工作原理。

2)对清杂装置进行了优化设计,并建立曲柄摇杆机构的数学模型,得到曲柄摇杆机构的结构参数lAB、lBC、lCD、lAD、lCE分别为100、630、180、620、90mm,E(x,y)为(-72,218)。

3)田间试验结果表明:机具的工作效率大于0.4hm2/h,清杂装置的膜杂分离率达93.8%。作业过程中未出现残膜缠绕问题,满足清杂作业要求。

[1] 严昌荣,梅旭荣,何文清,等.农田地膜残留污染的现状与防治[J].农业工程学报,2006,22(11):269-272.

[2] 马少辉,张学军.废膜收获机的研究现状与发展趋势[J].农机化研究,2006(5):37-38.

[3] 李元桥,何文清,严昌荣,等.点源供水条件下残膜对土壤水分运移的影响[J].农业工程学报,2015,31(6):145-149.

[4] 段文献,王吉奎,李阳,等.夹指链式残膜回收装置的设计及试验[J].农业工程学报,2016,32(19):35-42.

[5] 刘建国,李彦斌,张伟,等.绿洲棉田长期连作下残膜分布及对棉花生长的影响[J].农业环境科学学报,2010,29(2):246-250.

[6] 张惠友,侯书林,那明君,等.残膜回收工艺和收膜机构[J].农机化研究,2004(6):72-73.

[7] 陈发,史建新,王学农,等.弧型齿残膜捡拾滚筒捡膜的机理[J].农业机械学报,2006,37(6):36-41.

[8] 李振,张立新,柴兆森,等.田间杂物清理装置的运动学分析[J].农机化研究,2015,37(1):43-46.

[9] 闫盼盼,曹肆林,罗昕,等.弹齿链耙式播前残膜回收机的设计研究[J].农机化研究,2016,38(6):137-142.

[10] 胡凯,王吉奎,李斌,等.棉杆粉碎还田与残膜回收联合作业机研制与试验[J].农业工程学报,2013,29(19):24-32.

[11] 郭卫东.机械原理[M].北京:科学出版社,2015.

[12] 华大年,华志宏.连杆机构设计与应用创新[M].北京:机械工业出版社,2008.

Design and Test on Debris Clean-up Device of Clamping Finger-chain Type Device for Recycling Agricultural Plastic Film

Luo Wei, Wang Jikui, Niu Hailong, Luo XinYu,Burlen·Halembek, Duan Wenxian, Li Yang

(College of Mechanical and Electrical Engineering,Shihezi University,Shihezi 832003,China)

For the problem that film impurity separation rate is higher in plastic film recycling,combined with the clamping finger-chain type device for recycling agricultural plastic film,this paper proposed a crank-rocker mechanism for debris clean-up device.Design principle and working principle of debris clean-up device was introduced, mathematic models of the crank-rocker mechanism was built. The important parameters for crank-rocker mechanism is obtained by the theoretical analysis.The proposed machine were simulated and optimized with ADAMS simulation software,completed technical parameter optimization.The experimental results showed that the machine film impurity separation rate of 93.8% which proved the feasibility of the device and meet the technical requirements of the debris clean-up work.

plastic film recycling; debris clean-up; crank-rocker mechanism; optimization

2016-12-05

国家自然科学基金项目(51465050)

罗 威(1991-),男,湖北随州人,硕士研究生,(E-mail)542164273@qq.com。

王吉奎(1970-),男,新疆玛纳斯人,教授,(E-mail)shzwjk@126.com。

S223.5

A

1003-188X(2018)02-0075-05