基于虚拟样机技术液压摇台动态特性分析方法

2018-06-04李玉强

李玉强

(山西机电职业技术学院 电气工程系,山西 长治 046011)

0 引言

矿用液压摇台装置是副立井提升系统中连接井口井底上下水平和罐笼的专用衔接设备[1]。当罐笼提运人员、物料和矿车到达副立井的上下平台时,摇台面下摆搭接到罐笼内平台上承接矿车出入罐笼,罐笼四角对称布置的上下锁舌顺序伸向井筒方向从而锁住罐笼。

该装置在设计过程中,机械系统设计是最重要和关键的部分。传统的设计方法是用理论计算、静态载荷有限元分析等,经过静态分析后按手册和经验留安全系数。然而,在实际工作过程中,由于液压摇台受复合外力、突变负载和工况恶劣等因素的影响,系统受到复合冲击载荷的作用,这是设计过程中不得不考虑的重要因素[2]。

传统设计制造过程是:通过设计理论推导、数值计算,利用二维辅助设计软件出图、平面放样试制一台或少量样机,然后再对样机进行测试、加载甚至破坏性试验来检查并找出设计中的不足,从而完善和优化整机。该方法需投入大量的时间与资金,从而延长了新产品的开发周期,不利于提高产品的市场竞争力和产品的系列化生产[3]。为此,本文利用三维CAD平台设计分析软件SolidWorks和ADAMS对液压摇台进行三维建模、装配和虚拟样机构建,对整机和关键零部件动力学仿真分析的方法进行了探索研究,以 缩短产品的研发周期、节约试制成本。

1 液压摇台特征参数化建模

三维计算机辅助设计(CAD)软件SolidWorks是法国达索公司于1995年11月开发的高集成度CAD/CAM/CAE于一体的高端三维设计和分析软件,它是在Windows系统平台上开发的,以其卓越的建模技术和友好的人机界面而著称,因此一经面世就风靡全球,广受工程设计人员和学习者的青睐。

其特征参数化数据模型还可与高端CAD软件——虚拟样机技术(ADAMS)进行链接和共享。本文运用SolidWorks对液压摇台进行特征参数化实体建模和装配,如图1所示。

图1 基于SolidWorks的液压摇台三维模型

2 液压摇台基于ADAMS/View虚拟样机的建立

特征参数化模型建立后,虽能进行静力学有限元分析和校核,但由于系统工作状态下总是受到动态载荷和冲击,所以并不能保证系统是最优化的设计。可通过真实使用环境和受力虚拟的再现进行运动学、动力学的仿真分析研究来代替破坏性试验。本文运用的自动仿真分析软件ADAMS是由美国MDI公司开发的,其核心技术是机械系统运动学和动力学仿真,同时还包括三维CAD建模技术、机电液控制技术和最优化技术等[4]。在设计中运用此技术能使系统整体设计达到最优化,提高整个产品的系统性能。ADAMS动力学仿真分析步骤如图2所示。

本文以矿用液压摇台设计过程中的动力学仿真过程为研究载体,在SolidWorks和ADAMS之间进行建模、装配和链接共享,使用虚拟样机技术进行动力学仿真分析。先在SolidWorks软件中进行特征参数化建模、装配,然后将模型和属性导入ADAMS/View系统界面,通过改变设计变量和建模参数值,能自动运行动态特性和动力学仿真,得出一系列仿真结果。通过分析仿真结果可研究一个或多个耦合参数变化对整机系统、各子机构和某个零部件的性能影响及影响程度,通过改变系统参数获得最危险的工况和最优化的样机。

图2 ADAMS动力学仿真分析步骤

3 将模型导入ADAMS/View及其相关注意事项

在特征参数化建模和装配完成后,要在SolidWorks中给每个零部件赋予质量属性,具体步骤是:点击零部件所在界面中的“工具”按钮—质量属性—保存,然后再把所有运动件设置到初始位后另存为“*.x—t”格式文件,运用ADAMS/View界面打开另存的文件即能实现导入。导入时注意:①把所有运动的零部件设置为工作时的初始位置状态;②在保存为Parasolid格式的文件名和路径中均不能有中文字符出现;③打开时选用Parasolid格式打开Import/File Type。如图3所示,三维模型成功地导入ADAMS/View的界面。

4 动力学仿真分析方法

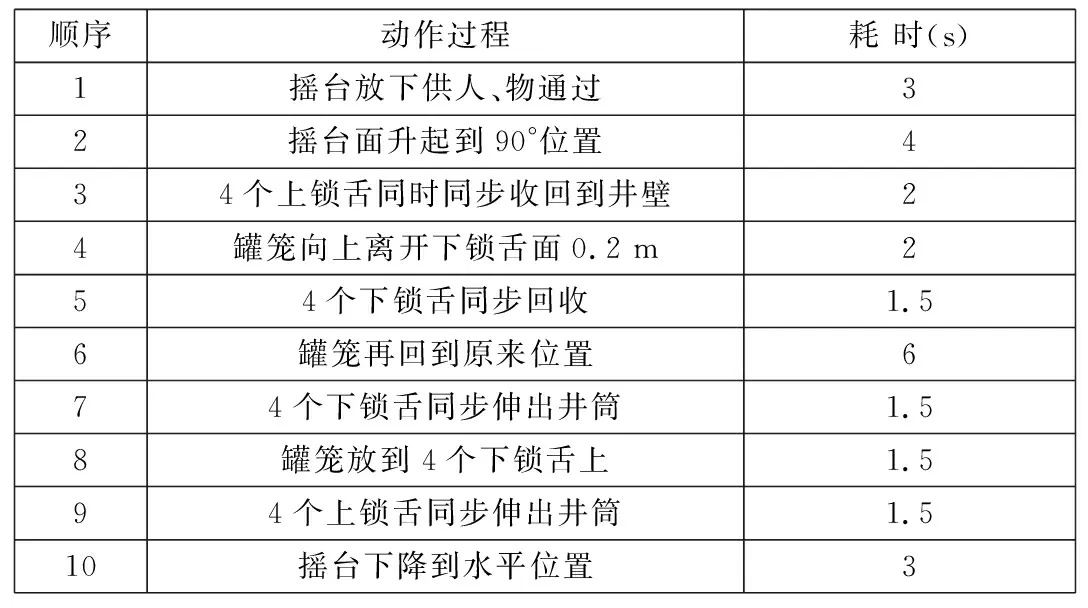

按照该装置在现场使用的工况来设置约束和施加载荷。导入ADAMS/View界面后首先需要给模型赋予重力属性,其次运用重力按钮测试零部件能否成功落下,若有零部件未落下或出现错误的提示则说明零部件模型在SolidWorks中未被赋予质量属性,需返回到原界面重新赋予质量再另存为“*.x—t”格式。如果整个三维模型落下则表示成功链接,此时可对整机零部件施加约束、载荷和驱动函数。根据现场工况,需要施加的载荷和约束为:机体施加接地约束;下锁舌与机架、摇台面与机架、上锁舌与机架分别施加旋转副;液压油缸缸杆和缸体之间施加平行移动副。按实际工作顺序、时长、运动轨迹与方向设置驱动函数,动作顺序如表1所示(为方便仿真缩减了时长)。

由表1得知,该装置完成一次完整工作循环用时26 s。液压油缸和罐笼共需施加11个驱动函数:

Function (time)

Translational motion1、motion4、motion6、motion9 (驱动下锁舌的液压油缸缸体和缸杆上添加驱动函数):

Step(time,11,0,12.5,-0.24)+Step(time,18.5,0,21.5,0.24) ;Translational motion2、motion5、motion7、motion 10 (驱动上锁舌的液压缸体和缸杆上添加驱动函数):

Step(time,6,0,7.5,-0.26)+Step(time,21.5,0,23,0.26);Translational motion3、motion8 (驱动摇台面液压缸杆和缸体上添加驱动函数):

Step(time,0,0,3,0)+Step(time,3,0,6,0.885)+ Step(time,23,0,26,-0.885);Translational motion11 (对罐笼添加驱动函数):

Step(time,7.5,0,9.5,-0.2)+Step(time,11,0,14.5,15)+Step(time,14.5,0,16.5,-15)+Step(time,15.1,0,21.5,0.2);在工作过程中整个系统受到冲击载荷最大的零部件是下锁舌及其与机架连接处。从罐笼的总重量得知液压摇台每个下锁舌的静承载为60 t/4=15 t。在罐笼满载状态下,对下锁舌一个完整的工作过程进行仿真分析。在施加载荷时先要对样机在ADAMS/View界面中进行坐标设定:X轴的正向为下锁舌伸向井筒方向,反之为负;Y轴的正向为摇台面向下摆动的法线方向,反之为负;Z轴与X、Y轴遵循右手法则。

表1 液压摇台动作顺序表

空载状态下,下锁舌及其铰接处沿X与Y方向的位移、(角)加速度、(角)速度、受力和动量仿真曲线可由系统自动运行得出。加载状态下,罐笼作用在下锁舌的静载荷为15 t,罐笼以不同的冲击时间作用在下锁舌上。因该罐笼是恒减速制动系统,经查阅相关技术资料,国内常用的提升机罐笼恒减速度a=2 m/s2,制动时间一般是2 s~4 s,则:

Ft=Mv.

(1)

其中:M为每个下锁舌静承载质量,M=15×104kg;v为载重罐笼的运行速度,制动时间取2 s,则v=6 m/s;F为下锁舌受到的冲击作用力;t为冲击作用时间。

由式(1)可得,冲击作用时间不同,则相同重量的罐笼对下锁舌的冲击力是不同的,如表2所示。

t取上述三种不同的值,满载荷罐笼60 t冲击作用下每个下锁舌的位移、(角)加速度、(角)速度、受力和动量曲线可通过系统自动生成。

表2 冲击时间和冲击力对应关系

冲击作用时间t=0.05 s时,在下锁舌受力表面坐标系中添加载荷,其功能函数如下:

Function(time) SFORCE3、SFORCE4、SFORCE5、SFORCE6(施加在下锁舌受力面坐标系原点上):Step(time,0,-150 000,6.2,-150 000)+Step(time,6.2,0,7.7,150 000)+Step(time,16.1,0,16.15,-1 800 000) +Step(time,16.15,0,17.1,1 650 000)。

同理,当t=0.1 s和t=0.2 s时对下锁舌进行动态仿真的综合曲线可由系统自动生成。通过分析仿真综合曲线,对比三种时间冲击下系统的动力学仿真特性曲线来分析系统整机的安全性和最优化状态参数。

5 结束语

本文利用三维CAD平台设计分析软件SolidWorks和ADAMS,以矿用液压摇台机构系统为载体进行三维特征参数化建模、装配和虚拟样机的构建。研究了对整机系统和关键零部件进行动力学仿真分析的方法,成功地将液压摇台SolidWorks三维模型导入ADAMS/View平台,实现了两者之间的链接并总结了导入过程中的相关注意事项。为两种设计软件之间的模型共享与链接、探索整机机械系统和液压系统耦合仿真提供了方法,为机械系统设计分析提供了一种新的更加贴合实际工况的动态分析方法和手段,具有一定的理论价值和应用价值。

参考文献:

[1] 李玉强.矿用提升机液压托罐摇台的分析研究[J].煤矿机械,2011(5):34-36.

[2] 李玉强.矿用提升机液压托罐摇台研究[D].太原:太原理工大学,2011:59.

[3] 二代龙震工作室.Solidworks2007高级设计[M].北京:人民邮电出版社,2009.

[4] 李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.

[5] 郑建荣.ADAMS—虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.