某大型立式中开蜗壳泵的真机性能试验研究

2018-06-04陈崇得

陈崇得

(中南林业科技大学 机电工程学院,湖南 长沙 410000)

0 引言

立式中开蜗壳泵采用的是水平中开式,结构设计也比较简单,单级双吸中开泵是为满足大流量液体介质输送而设计的一种离心泵结构型式,其叶轮呈双吸结构背对背对称分布,水流分别从两侧进口进入叶轮,因此泵的流量是同比转速单吸型式离心泵流量的两倍,特别是在拆检时,可以很方便地将泵壳和泵体在不分离进出口管路的情况下取出来,目前该泵在多个领域如农业排水灌溉、石油化工、能源工程等中都已得到应用。但是由于国内外研究中还没有完全掌握这种流动的形式和特性,所以也无法采用完全的理论计算来求得这类水泵的性能(扬程、流量、效率和气蚀余量等);要准确获得水泵的特性,只能采用外特性测量方法对实型的水泵进行测试和试验,对于大中型水泵而言,因其配套功率和外形尺寸的限制,对其进行真机的试验研究就显得尤为重要。

1 试验装置布置思路

对于中小型的水泵而言,国际上公认参考的标准是ISO9906—1999和ANSI/HI14.6—2011,而我国所采用的标准GB/T3216—2005基本沿用了ISO9906—1999。本次试验是针对大流量、大功率的大型泵而进行的,试验的宗旨就是在尽量满足标准的情况下合理地布置试验装置。

1.1 试验回路

水泵试验回路是获得满意的性能特性测量所必需的条件,是完成泵试验的主要手段之一。试验回路的设计与建造应遵循如下原则:①要符合有关试验标准的具体规定,并使回路系统尽量紧凑;②回路流动要顺畅,水力阻力要尽可能小;③运行要安全可靠,使用和维护比较方便;④布置、造型要实用、美观、大方。

开式试验回路主要由吸入管路系统、吐出管路系统、流量测量段、水池、管道支架及试验平台等组成。开式试验回路具有以下特点:①入口管路系统、吐出管路系统、测功仪、驱动电动机等均在宽敞的试验平台及试验场地上,不受各方面的限制,可任意安装、连接,且操作方便;②不论是卧式泵、立式泵、淹没式泵、小功率或大功率泵、小流量或大流量泵、低扬程或者高扬程泵均可在开式试验回路上进行试验,故其适应性强;③由于从水池中吸水,又向水池吐出水,因此水池表面大,容量相对也大,有较好的散热效果,温升易控制;④试验回路比较简单,通用性强,故造价一般都比较低。

1.2 被试验泵的布置与安装

在安装前,先分别测量被试泵、原动机(电动机)和转矩转速传感器的中心高,然后以三者中最大的中心高为安装基准来选择共同的底座。安装场地的选择应考虑吸入管路与吐出管路的安装位置是否合适,以及基础的抗震情况如何。在试验安装场地,应装有预埋地面导轨,然后将被试验泵、转矩传感器、原动机(电动机)牢固地安装在地面导轨上。

1.3 吸入管路与吐出管路整体布置与安装

根据试验装置需要的空间和水池布置形式,将试验水泵安装在-5.5 m干坑内,水泵入口采用DN1000管。水泵入口汽蚀调节阀为DN1400电动阀,在DN1400电动蝶阀后安装了一个DN1400-DN1000的变径锥管以及一个整流栅,该整流栅的作用就是使絮乱的液流变整齐,防止在入口流道出现大漩涡,并获得速度均匀的液流。水泵出口采用DN800管,在2倍出口管径长度处取压。因水泵出口为DN900,所以我们在水泵出口安装了一个DN900-DN800的变径锥管与取压管连接,DN800电磁流量计安装在5倍出口管径长度处。水泵流量调节采用DN800电动蝶阀,水泵测试时的出水流量采用DN800电磁流量计进行测量。根据GB/T3216—2005第7.7条款中的要求,该流量计须位于水泵出水口后5倍管径长度的直管处。根据GB/T3216—2005第8.2.1.1和8.2.1.2条款中的要求,水泵入口压力测量取压孔应位于离心泵入口法兰2倍管径长度的上游直管段处;出水压力测量取压孔应位于水泵出水口法兰2倍管径长度的下游直管段处。根据GB/T3216—2005第8.4.1条款中的要求,2级试验可以只采用一个取压孔。

1.4 测量流量仪器的布置与安装

电磁流量计由传感器和转换显示器所组成。用电磁流量计测量的特点是传感器前后的稳流直管段较短,所以可节省试验空间,具有阻力小、耐腐蚀、耐磨、测量范围广、精度比较高等特点,满足该试验的要求,因此选用该仪器测量水泵流量。

水泵测试时采用DN800电磁流量计测量出水流量,流量测量范围18 m3/h~27 143 m3/h。根据ISO9906第7.7条款中的要求,该流量计需位于水泵出水口后5倍管径长度的直管处。

1.5 驱动电动机的布置与安装

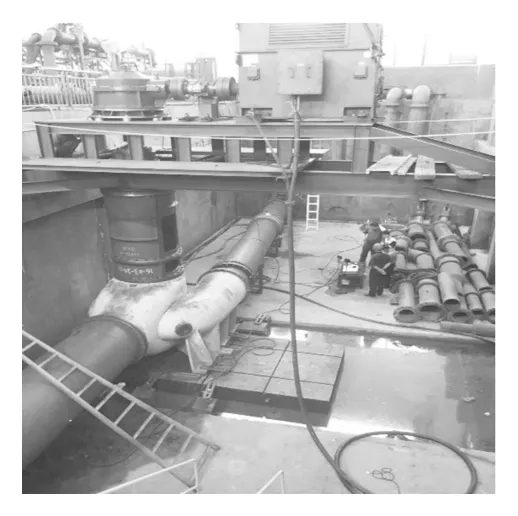

试验水泵采用卧式电动机驱动,电动机型号为Y5002-4,额定功率为800 kW,额定转速为1 486 r/min,额定电压为10 000 V,额定电流为55.8 A。通过电动机连接5 000 N·m转矩转速传感器来测量水泵的轴功率和转速。用特制的专用支座在水泵与5 000 N·m转矩转速传感器之间直接连接转速比为1∶3.5的减速机以满足水泵测试要求。由于是立式中开泵,把电动机置于水泵上方,利用特制支架支撑,这样的布置也使得转速转矩测量仪的使用成为可能。真机性能试验总体布局如图1所示,性能试验现场如图2所示。

图1 真机性能试验总体布局

图2 性能试验现场

2 1000LS-23立式中开泵的性能试验

性能试验总共做了三次,以试验大纲为依据,确定了13个工况点,并且每个工况点处读取12组数据,在同一试验条件下,分别记录每一次试验的数据,每次性能试验的工况点做些稍微的调整,最后对比三次性能试验,选择最为合理的一次试验作为本次性能试验研究的可靠依据。

2.1 试验真机泵的性能参数保证值

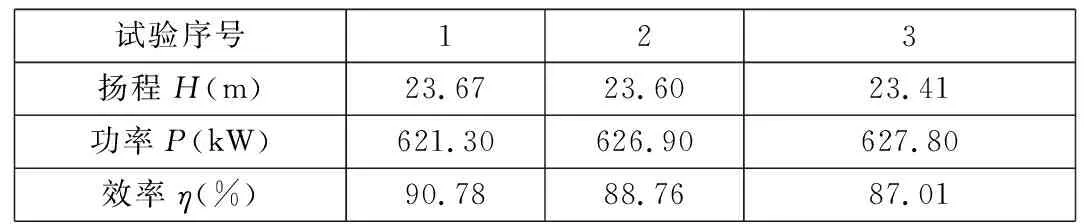

试验真机泵的性能参数保证值如表1所示。

表1 性能参数保证值

2.2 测量参数计算

2.2.1 扬程的计算

根据所测量的水泵进口和出水压力及其他相关参数,可按下式计算水泵的扬程:

(1)

其中:P2为出水口压力表读数;P1为入水口压力表读数;ρ为水的密度;Z1、Z2分别为水泵入口、出口压力测量基准面的高度;v1、v2分别为在入水管、出水管压力取压位置处水流的平均流速;HD为水泵试验装置中因安装需要所增加(或减少)的管路附件的水力损失。

2.2.2 效率的计算

根据ISO9906标准第3.34条中的规定计算效率:

(2)

其中:Pu为水泵的液体功率;P为水泵的输入轴功率。

3 试验结果及分析

在所有试验完成之后,首先需要对测试数据进行换算,即试验用电动机的实测转速与规定转速之间存在差异,故需将实测下的性能参数值转换到规定转速下;其次,将试验结果与保证值进行比较;然后利用Excel的高效、易操作的特点将数据处理好,并整理和计算,以便后续分析。

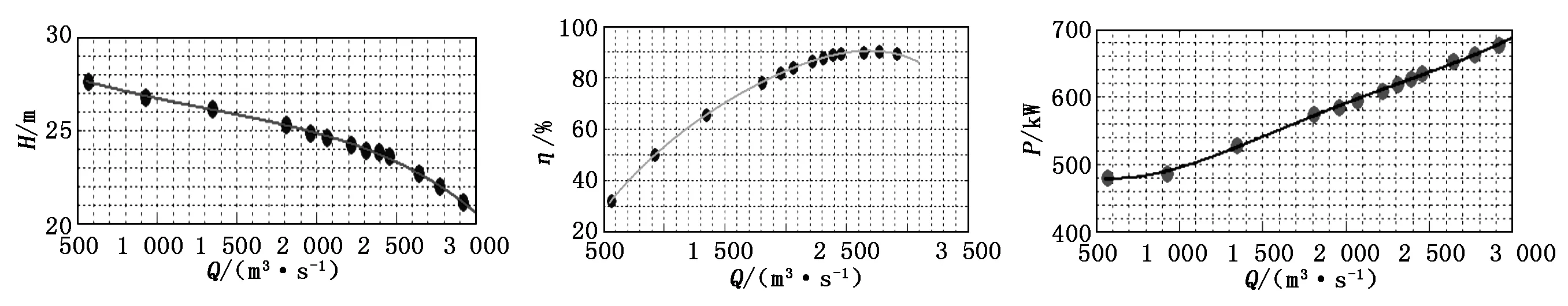

经过三次性能试验,利用MATLAB软件的曲线拟合功能,采用Polyval函数分别绘制了流量—扬程、流量—功率及流量—效率性能曲线图;经过多次编程和调试,得出采用最高次幂为4次的多项式拟合各个主要参数的性能曲线更为合理。通过三次性能试验可以得知:第一次性能试验中由于是初次对该蜗壳泵进行试验,整体装置存在一些问题,比如从一种干燥的环境到浸满水,各个管道连接处含有一些残留物,使得液体的特性与清洁水有所差异,各个测量仪器校准和测量有细微的偏差;而后来的两次性能试验都已达到了稳定的状态,这些偏差已经可以忽略不计。从流量与扬程、功率、效率的曲线图中综合分析得出:在流量2.4 m3/s左右时,效率最高能够达到90.78%,其余两次试验都在86%以上;三次性能试验的扬程与保证值偏差分别为0.85 m、0.78 m和0.59,流量—扬程曲线没有驼峰;功率偏差不大,达到了规定的2级标准,基本满足试验要求稳定的状态。三次性能试验在规定流量下的主要参数测定值统计如表2所示,综合各个方面的因素,得知第三次性能试验结果较为合理。

表2 规定流量下的主要性能参数测定值

第三次性能试验得到的水泵流量—扬程、流量—效率以及流量—功率拟合曲线如图3~图5所示。

图3 水泵的流量—扬程性能曲线 图4 水泵的流量—效率性能曲线 图5 水泵的流量—功率性能曲线

4 结论

经过对某大型立式中开蜗壳泵真机的三次性能试验的研究,基本上确定了对于这种大型立式中开蜗壳泵的试验布置方式以及在布置过程中所要注意的问题;研究表明采取合适的测量手段和测量仪器是保证试验参数测定准确度的关键,而采取合理、精准、有效的曲线拟合工具是获得可靠的参数性能和直观准确曲线的有力保证。本文的研究为更有效地设计并制造出装置效率高和耐久性好的大型离心泵提供了思路和方法。

参考文献:

[1] 袁寿其.低比转速离心泵理论与设计[M].北京:机械工业出版社,1996.

[2] 沈阳水泵研究所.离心泵设计基础[M].北京:机械工业出版社,1987.

[3] 高剑,陈岱,邓智勇.船用离心泵性能试验装置研究[J].水泵技术,2013(1):28-33.

[4] 吴小平,把多铎,胡沙沙,等.基于MATLAB离心泵特性曲线的拟合与绘制[J].中国农村水利水电,2010(11):144-146.

[5] 王海龙,陈珊杰,李茜,等.基于MATLAB的数据采集系统的研究[J].中国农学通报,2007(1):381-384.

[6] 赵继宝.国内外水泵技术的研究现状与发展前景[J].鸡西大学学报,2008(2):110-111.

[7] 李红,袁建平,汤跃,等.双吸离心泵性能提高及其试验研究[J].农业机械学报,2005(12):77-80.

[8] 刘建瑞,汤富俊,陈斌,等.大型自吸离心泵设计及试验研究[J].水泵技术,2014(5):1-5.

[9] 朱祖超.开式高速离心泵的试验研究[J].浙江大学学报,1999,33(2):143-145.

[10] 王劲松.用Excel实现实验数据的计算机处理[J].科技信息(科学教研),2008(23):403-404.