电感耦合等离子体刻蚀反应烧结碳化硅工艺研究*

2018-06-04赵杨勇刘卫国惠迎雪

赵杨勇,刘卫国,惠迎雪

(西安工业大学 陕西省薄膜技术与光学检测重点实验室,西安 710021)

反应烧结碳化硅(Reaction Bonded-SiC,RB-SiC)作为一种新型的陶瓷材料,具有高的强度、比刚度、大热导率和小膨胀系数等特点.随着光学技术的快速发展,光学系统朝着大口径、低损耗和轻量化的方向发展,要求光学元件具有高分辨率、广视场以及高质量的表面形貌[1-2].在航天航空领域,随着人们对地面和太空的广泛探索,RB-SiC材料因其优越的性能得到广泛的应用,这就对材料表面光学质量提出较高要求.目前加工SiC的方法有很多,主要包括电化学腐蚀、机械加工、超声波加工、激光刻蚀和等离子体干法刻蚀.

等离子体干法刻蚀技术主要有反应离子刻蚀(Reactive Ion Etching,RIE)、电子回旋共振(Electron Cyclotron Resonance,ECR)和感应耦合等离子体(Inductively Coupled Plasma,ICP)等.RIE是早期干法刻蚀SiC的常用技术,但其等离子体密度小,相应的刻蚀效率低;ECR和ICP可以提供密度为1010~1012cm-3量级的等离子体,也可以通过偏压来控制等离子能量,获得合适的刻蚀速率和可控的表面损伤程度.相比于ECR设备,ICP刻蚀设备具有选择性和各向异性,结构简单,操作简便及便于控制等优点,因此,ICP刻蚀技术广泛应用于SiC的刻蚀研究.目前,文献[3]提出ICP刻蚀技术主要应用于SiC半导体器件以及微机电系统(Micro-Electro-Mechanical System,MEMS)器件的加工制作,文献[4]研究刻蚀表面质量对SiC微波功率器件性能的影响,文献[5]进行了刻蚀工艺参数对制作高温压力传感器的影响研究,文献[6]进行了SiC薄膜图形化的刻蚀工艺研究;国外应用光发射谱及朗缪尔探针对ICP刻蚀SiC进行研究.文献[7]通过改变刻蚀气体种类及工艺参数研究其与刻蚀速率间的关系,文献[8]通过对比等离子体化学成分研究器件的电学性能.

文中基于感应耦合等离子体干法刻蚀的原理,利用CF4和O2作为刻蚀气体,通过正交实验的方法研究了射频(Radio Frequency,RF)功率、偏压功率和刻蚀气体的比例(CF4/O2)三个工艺参数对RB-SiC的刻蚀速率和表面粗糙度的影响,利用极差分析法对三个工艺参数的影响程度作了具体分析,为高效率的加工RB-SiC材料提供工艺参考.

1 实验原理及方法

1.1 ICP刻蚀机理

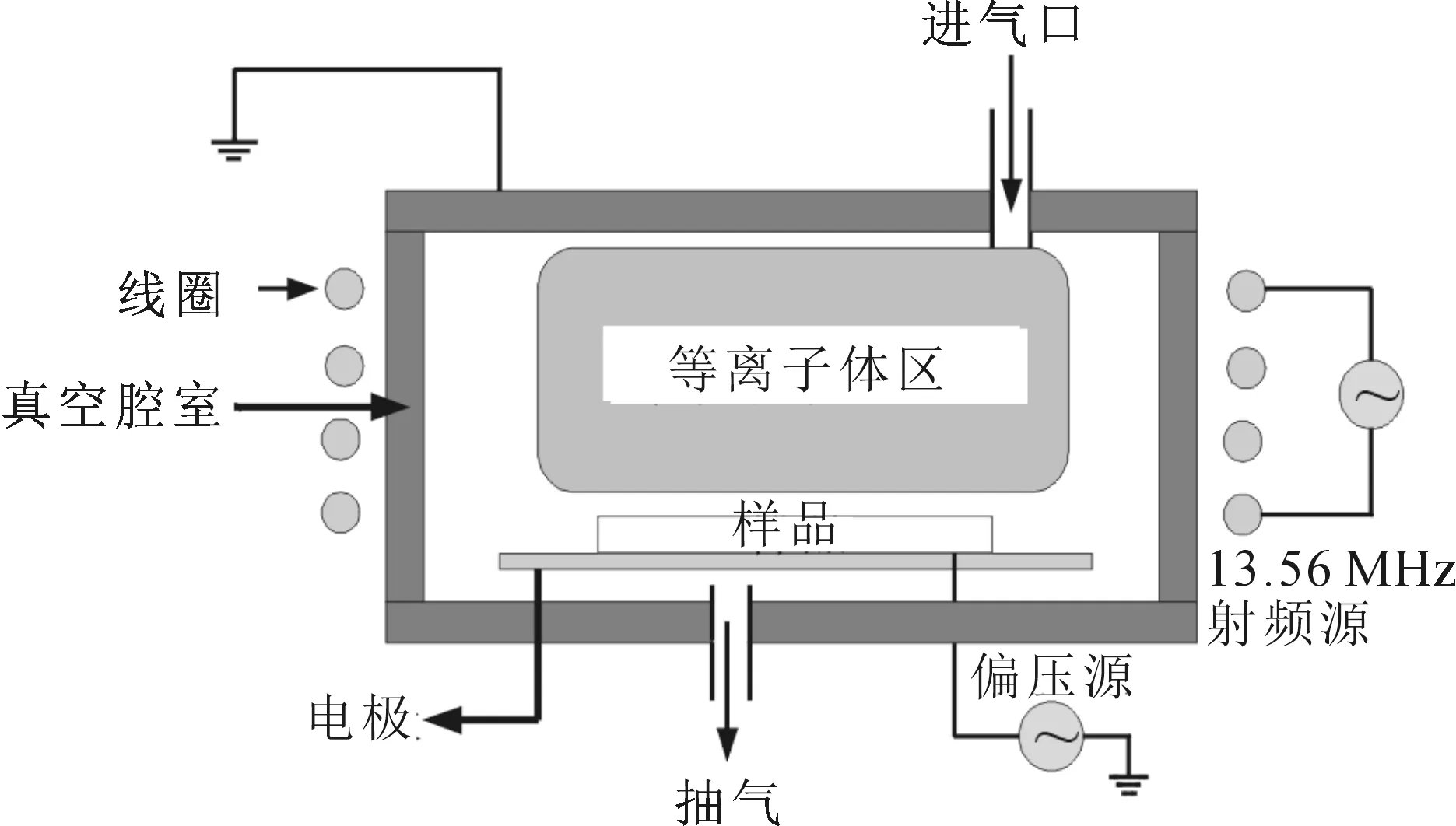

电感耦合等离子体(ICP)的原理是把能量通过非谐振感应线圈耦合给绝缘容器产生等离子体.本实验采用中国科学院微电子研究所的ICP-98A型高密度等离子体刻蚀机,其是一种刻蚀速率高,加工精度高和损伤程度小的新一代先进刻蚀机.该ICP刻蚀设备采用两个分立的射频电源(13.56 MHz)来控制,其中一个电源(1 500 W)用于反应腔室给线圈施加电压来电离刻蚀气体,利用交变的电磁场改变电子的路径来控制等离子体密度;另一个电源(500 W)提供偏置电压,引导离子运动,使等离子体拥有一定的能量垂直作用于RB-SiC表面,达到各向异性和高速低损伤的刻蚀效果,设备结构如图1所示.

图1 ICP设备结构图

ICP刻蚀技术完整的刻蚀过程可分为三步:① 刻蚀物质的吸附;② 挥发物的形成;③ 解吸附.其中包括化学和物理两个过程[9-10],在化学过程中,刻蚀气体通过电感耦合的方式发生辉光放电,产生活性基、亚稳态粒子和电子等,中性粒子扩散到基片表面,同被刻蚀材料表面的原子发生化学反应生成具有挥发性的物质,这些副产物被真空系统抽出腔室,实现气体化学刻蚀;另外物理过程是通过离子对刻蚀基片表面的轰击,与溅射刻蚀不同的是,这里的物理轰击主要破坏化学键和晶格序列,加快反应物的脱附,来促进化学反应过程的进行以及表面非挥发性产物的去除.

1.2 实验方法

影响RB-SiC材料刻蚀速率的因素很多,从ICP的工作原理考虑,产生等离子体射频功率的大小和偏压功率的大小,另外还包括反应腔室的压强、刻蚀气体流量比和刻蚀时间等.

由于影响实验结果的因素较多,采用正交设计实验进行刻蚀工艺研究.正交设计实验作为研究多因素多水平问题是一种快速、高效和经济的实验方法,广泛应用于诸多研究领域[11].根据正交性,在全面的试验当中选择几个具有代表性的因素来进行实验,选择的代表性点具备“均匀分散、齐整可比”的特点,可以缩短大量实验时间,得到理想的实验效果.

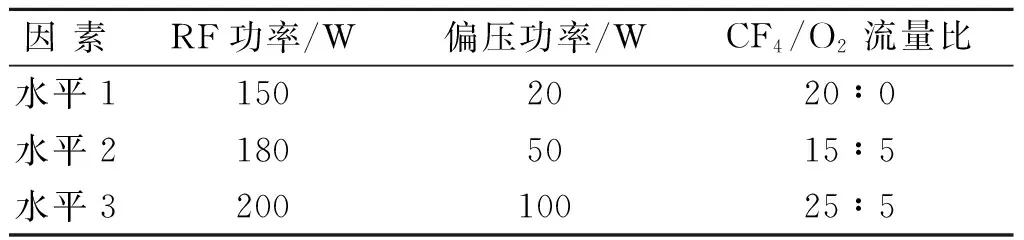

根据实验室现有设备的状况,本实验工作真空度为1 Pa,刻蚀时间为5 min,利用CF4和O2作为刻蚀气体,A,B和C分别表示RF功率、偏压功率和刻蚀气体比例(CF4/O2)三个因素,研究A,B和C对RB-SiC刻蚀速率及表面粗糙度的工艺效果.依据文献[6]及前期实验,RF功率的水平选取150 W,180 W和200 W三个水平,偏压功率选取20 W,50 W和100 W三个水平,CF4/O2流量比选取20∶0,15∶5和25∶5三个水平设计了三因素三水平L9(33)的正交实验表,因素水平表见表1,通过9次实验即可研究哪个参数对刻蚀速率和粗糙度的影响程度最大.

表1 因素水平表

本实验样品采用潍坊兆泰工程陶瓷有限公司生产的反应烧结碳化硅(RB-SiC)陶瓷材料,口径大小为∅30 mm,厚度为10 mm,表面粗糙度Sq值在3 nm左右[12].按照表2的具体方案进行实验,刻蚀结束后采用Taly Surf CCI非接触式检测仪来测量刻蚀深度、表面形貌和表面粗糙度.

表2 正交实验方案

2 实验结果及分析

2.1 正交设计实验

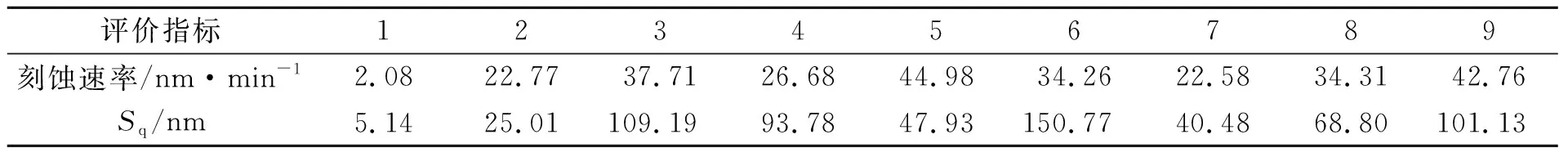

按照表2的方案进行实验,每组实验结束后对刻蚀深度及面形粗糙度进行测量,计算出刻蚀速率,实验结果见表3.

为了确定三个影响因素当中的主次关系,利用极差分析法对实验结果进行处理,计算出三种因素在三种不同水平下[13]的两种评价指标所对应的平均值和极差值R,极差分析见表4.

表3 正交实验数据结果

表4 极差分析

极差分析中,R反映的是随着因素水平变化实验指标的变化幅度.R越大表明该因素对实验指标的影响越大,相应的该因素也就越重要.本实验中,对比刻蚀速率指标下三个因素的极差值R,21.130(偏压功率)>14.456(RF功率)>11.540(CF4/O2流量比),可以得出偏压功率对刻蚀速率影响最大,RF功率次之,刻蚀气体流量比影响最小,依照各因素水平指标的平均值确定出的优化水平组合为(180,100,25∶5);对比粗糙度指标下三个因素的极差值R,73.892(偏压功率)>51.050(RF功率)>9.038(CF4/O2流量比),得到与刻蚀速率一样的主次顺序,同样依照各因素水平指标的平均值确定出的优化水平组合为(150,20,25∶5).两个评价指标都得出偏压功率的影响最大,下一步进行偏压功率对评价指标影响程度的单因素实验.

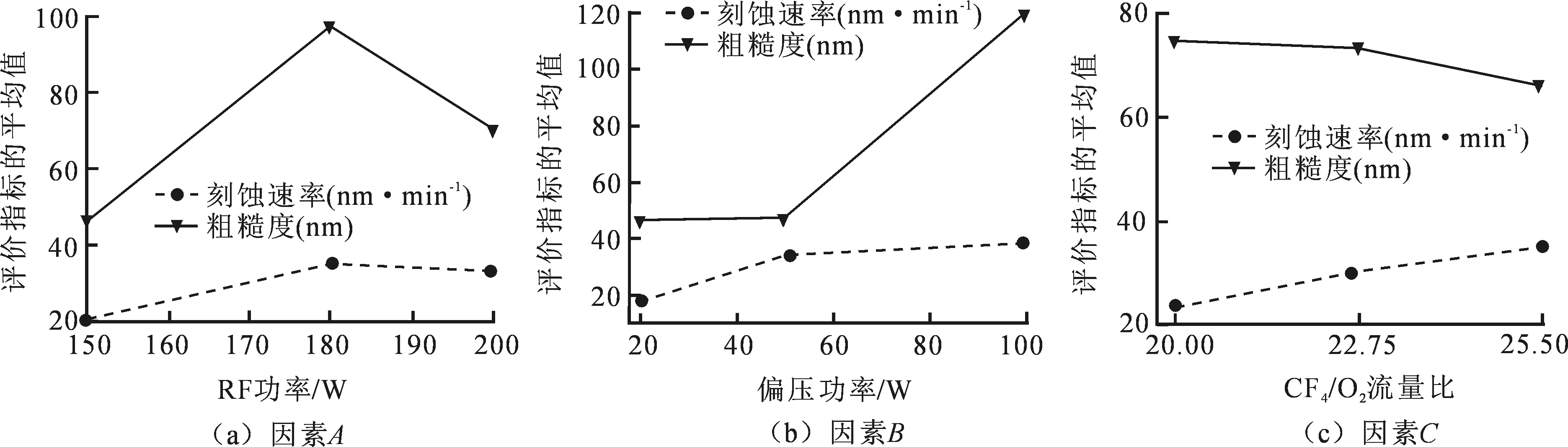

为了更加直观地反映三种因素对刻蚀速率和粗糙度的影响规律和趋势,以因素水平为横坐标,实验评价指标的平均值为纵坐标,画出两者的关系图,如图2所示.图2可以为进一步实验时因素水平的选择指明方向,对于因素A(RF功率),180 W时,刻蚀速率最高,如果能在该水平附近再取一些值(170 W,190 W)作进一步实验,可得到更高的刻蚀速率.同样的,对于偏压功率和刻蚀气体流量比,也可以作进一步实验,这里只考虑了刻蚀速率,但是对于整个实验,需要综合考虑来确定优化水平条件.

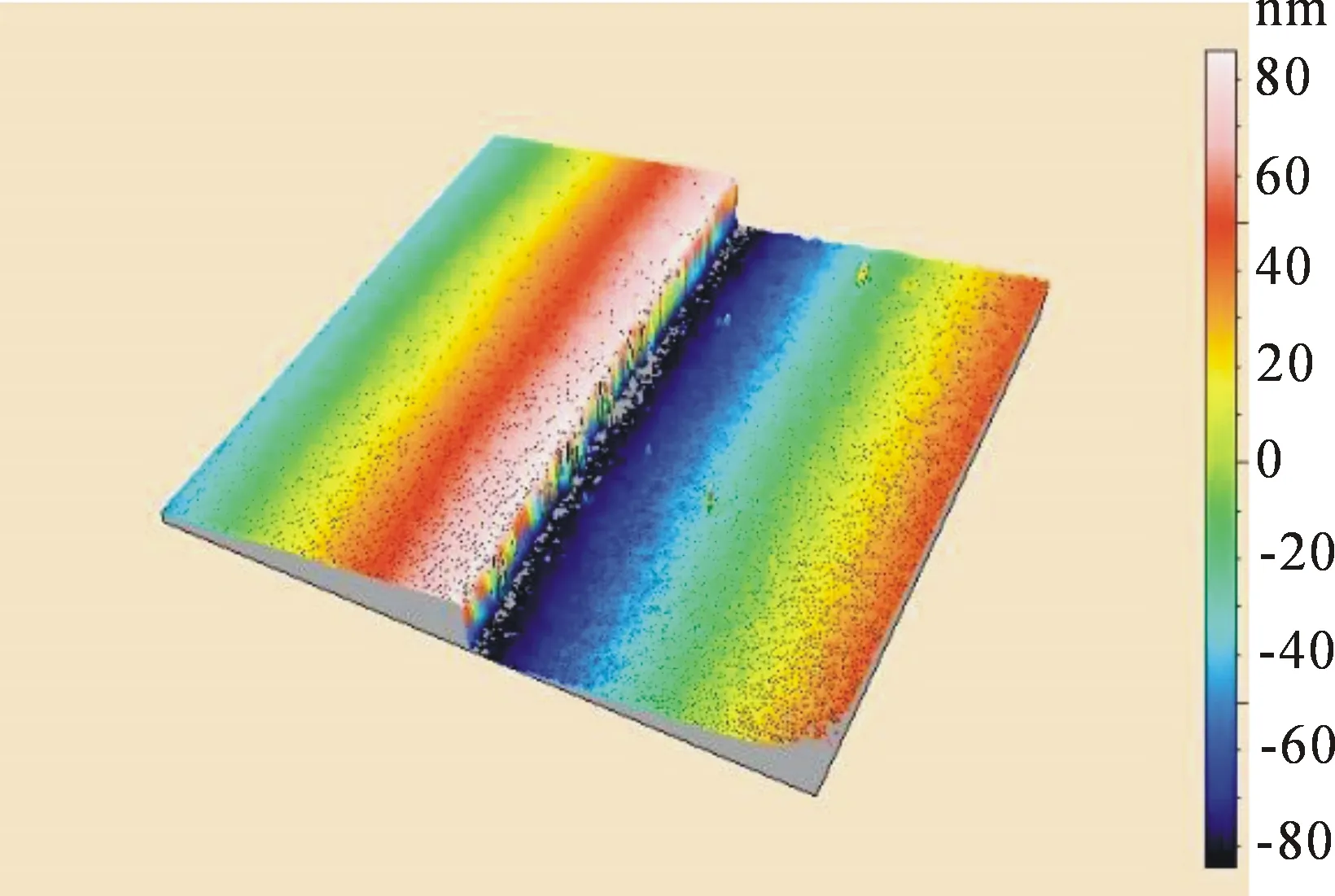

图2 因素水平与评价指标的关系图

从表4得出的主次顺序来看,RF 功率对刻蚀速率和粗糙度的影响都排在第二位,属于次重要因素.从初选的优化水平组合可以看出,对刻蚀速率选A2(180 W)较好,而对于粗糙度,则选A1(150 W)为好.因为两者不一致,所以需要根据实验结果分析确定选择哪个水平.从表4可以得出,当选择A2时,刻蚀速率比选择A1时提高69.317%(有利),而粗糙度比取A1时增大109.91%(不利);当取A1时,刻蚀速率比取A2降低40.939%(不利),而粗糙度比取A2降低52.36%(有利).对于“不利”情况,A1 通过前面的正交实验,分析极差R可以得出三个因素对刻蚀速率和粗糙度影响的主次顺序依次是:偏压功率、RF功率和刻蚀气体流量比,为了分析偏压功率的影响程度,对其进行单因素实验.RF功率保持150 W,刻蚀气体流量比25∶5,工作真空度1 Pa,刻蚀时间为5 min,实验数据见表5. 对数据进一步处理并绘制刻蚀速率及粗糙度随偏压功率变化的趋势图,如图3所示.从图3可以看出,RB-SiC的刻蚀速率随着偏压功率的增大而非线性的增大,在0~50 W范围内,刻蚀速率快速增加,之后趋于平缓;而粗糙度随着偏压功率的增大呈现出先增大后减小然后又急剧增大的趋势.由数据结果可知,在偏压功率为50 W时,刻蚀速率相对较快,表面粗糙度有所增大,综合考虑,得到刻蚀RB-SiC较为理想的工艺参数为:RF功率150 W,偏压功率50 W,CF4/O2为25∶5,工作压强1 Pa,刻蚀时间5 min.在该条件下,利用Taly Surf CCI非接触式检测仪测量的刻蚀深度如图4所示,达到170.07 nm,此时的刻蚀速率为34.016 nm·min-1,刻蚀得到的台阶形貌如图5所示,测量刻蚀后的表面粗糙度Sq值为12.037 nm. 表5 偏压功率的影响 图3 刻蚀速率及粗糙度随偏压功率的变化 图4 偏压功率为50 W时的刻蚀深度 在ICP的刻蚀过程中,衬底偏压为等离子提供能量,能够使活性粒子作用于基片表面,其功率大小决定等离子动能的大小,这些高能活性粒子在刻蚀过程中发挥着重要的作用.偏压功率过低时,离子到达基片表面的动能小,轰击RB-SiC表面不能溅射出原子,难以破坏Si-C键,也不利于F和O的活性基团与基片材料的化学反应.偏压功率过高时,离子不但辅助活性基团发生化学反应,而且物理溅射作用也会发挥一定的作用.此时刻蚀速率虽然有所提高,但得到的光学表面质量并不理想,散射现象比较严重[14-16],后面进一步对材料表面进行平坦化工艺研究. 图5 刻蚀台阶形貌图 图6为刻蚀前后材料表面的1 000倍光学显微镜照片,图6(a)中深色部分为SiC材料,浅色部分为反应烧结过程中渗入到SiC中的Si单质,黑色部分为C元素及机械加工过程中残留的孔洞[17-18]. 相比于刻蚀前,刻蚀后图6(b)表面质量有所下降,分析其原因,由于ICP刻蚀辉光放电产生的活性粒子扩散到基片表面,发生化学反应会生成一些非挥发性产物来不及脱附沉积到基片表面,另外还有部分离子对基片产生物理轰击作用,破坏表面晶格阵列,使基片表面产生孔洞及麻点导致材料表面质量下降. 同时在原基底表面由于存在硅和碳化硅两相组分,其结构不统一[19].当光线照射到刻蚀后的材料表面时,两相分界处、孔洞及麻点等不均匀性会导致材料表面对光线的散射作用,其中孔洞也会增加材料对光线的吸收,致使材料表面反射率降低,表面粗糙度增大. 因此有必要需要选择合适的偏压功率作为理想的刻蚀工艺参数.利用上述理想工艺参数刻蚀得到的台阶表面平整,高度均匀,同时也便于测量其刻蚀深度并计算刻蚀速率的大小. 图6 刻蚀前后材料表面的1 000倍光学显微镜照片 1) ICP刻蚀具有显著优势,文中基于其刻蚀原理,采用正交设计实验的方法对RB-SiC材料展开三因素三水平的正交实验,研究了RF功率、偏压功率和刻蚀气体流量比对刻蚀速率和表面粗糙度的影响,利用极差分析法对刻蚀数据进行处理,得出影响评价指标因素的主次顺序为偏压功率>RF功率> CF4/O2流量比. 2) 偏压功率的单因素实验结果表明,随着偏压功率的逐渐增大,刻蚀速率先急剧增大后趋于稳定,而表面粗糙度先增后减然后又逐渐增大,在兼顾刻蚀速率和表面粗糙度的情况下,得出最优刻蚀工艺参数:RF功率150 W,偏压功率50 W,CF4/O2流量比为25∶5,工作压强1 Pa,为后期RB-SiC表面的平坦化刻蚀提供工艺参考. 参 考 文 献: [1] 徐领娣,郑立功,范镝,等.空间RB-SiC反射镜的表面离子辅助镀硅改性技术[J].光学精密工程,2008,16(12):2497. XU Lingdi,ZHENG Ligong,FAN Di,et al.IAD-Si Modification on RB-SiC Space Mirror for Super-polished Surface [J].Optics and Precision Engineering,2008,16(12):2497.(in Chinese) [2] ZHANG B Z,ZHANG Z Y.Brazing RB-SiC Used in Large Aperture Space Optical System[J].Advanced Materials Research,2011,337:336. [3] FREDERICO S,HIBERT C,FRITSCHI R,et al.Silicon Sacrificial Layer Dry Etching (SSLDE) for Free-standing RF MEMS Architectures[C]//IEEE the Sixteenth International Conference on Micro Electro Mechanical Systems.Kyoto:IEEE,2003:570. [4] 贾护军,杨银堂,柴常春,等.SiC材料的低速率浅刻蚀工艺研究[J].真空科学与技术学报,2009,29(4):440. JIA Hujun,YANG Yintang,CHAI Changchun,et al.Shallow Etching Rate and Roughness of Etched SiC Surfaces [J].Journal of Vacuum Science and Technology,2009,29(4):440.(in Chinese) [5] 崔海波,梁庭,熊继军,等.碳化硅ICP刻蚀速率及表面形貌研究[J].仪表技术与传感器,2015(9):1. CUI Haibo,LIANG Ting,XIONG Jijun,et al.Study on Etch Rate and Surface Morphology of Silicon Carbide by ICP [J].Instrument Technique and Sensor,2015(9):1.(in Chinese) [6] 刘雨涛,梁庭,王涛龙,等.碳化硅薄膜的ICP浅刻蚀工艺研究[J].传感器与微系统,2016,35(2):46. LIU Yutao,LIANG Ting,WANG Taolong,et al.Study on ICP Shallow Etching Process of SiC Thin Film [J].Transducer and Microsystem Technologies,2016,35(2):46.(in Chinese) [7] PLANK N O V,BLAUW M A,DRIFT E W J M,et al.The Etching of Silicon Carbide in Inductively Coupled SF6/O2Plasma [J].Journal of Physics D:Applied Physics,2003,36(5):482. [8] LEERUNGNAWARAT P,LEE K P,PEARTON S J,et al.Comparison of F2Plasma Chemistries for Deep Etching of SiC [J].Journal of Electronic Materials,2001,30(3):202. [9] 吕英.ICP刻蚀SiC机制及表面损伤的研究[D].厦门:厦门大学,2008. LYU Ying.Mechanism and Surface Damage in Inductive Coupled Plasma Etching of SiC[D].Xiamen:Xiamen University,2008.(in Chinese) [10] 丁瑞雪,杨银堂,韩茹.6H-SiC体材料在SF6/O2混合气体中的ICP刻蚀[J].固体电子学研究与进展,2009,29(3):343. DING Ruixue,YANG Yintang,HAN Ru.The Etching of Single Crystal 6H-SiC in Inductively Coupled SF6/O2Plasma [J].Research & Progress of Solid State Electronics,2009,29(3):343.(in Chinese) [11] 侯化国,王玉民.正交试验法[M].长春:吉林人民出版社,1986. HOU Huaguo,WANG Yumin.Orthogonal Test Method[M].Changchun:Jilin People’s Publishing House,1986.(in Chinese) [12] 申振峰,高劲松,王笑夷,等.RB-SiC基底反射镜表面改性工艺的改进[J].光学精密工程,2009,17(5):969. SHEN Zhenfeng,GAO Jinsong,WANG Xiaoyi,et al.Improvement of Technological Process for Surface Modification of RB-SiC Mirror[J].Optics and Precision Engineering,2009,17(5):969.(in Chinese) [13] 刘瑞江,张业旺,闻崇炜,等.正交试验设计和分析方法研究[J].实验技术与管理,2010,27(9):52. LIU Ruijiang,ZHANG Yewang,WEN Chongwei,et al.Study on the Design and Analysis Methods of Orthogonal Experiment[J].Experimental Technology and Management,2010,27(9):52.(in Chinese) [14] 刘卫国,田园.等离子体抛光对表面粗糙度的影响[J].西安工业大学学报,2010,30(2):108. LIU Weiguo,TIAN Yuan.Research on Variation of Surface Roughness by Plasma Polishing Process[J].Journal of Xi’an Technological University,2010,30(2):108.(in Chinese) [15] 王承遇,李松基,陶瑛,等.超光滑超精密玻璃抛光新技术[J].玻璃,2009,36(10):33. WANG Chengyu,LI Songji,TAO Ying,et al.New Super-smooth and Super-precision Polishing Technology for Glass Surface[J].Glass,2009,36(10):33.(in Chinese) [16] 王颖男,杭凌侠,胡敏达.等离子体加工光学元件工艺研究[J].表面技术,2008,37(1):51. WANG Yingnan,HANG Lingxia,HU Minda.Super Smooth Surface Fabrication Processes by Plasma Etching [J].Surface Technology,2008,37(1):51. (in Chinese) [17] 张庆钊,谢常青,刘明,等.ICP等离子体刻蚀系统射频偏压的实验研究[J].半导体学报,2008,29(5):980. ZHANG Qingzhao,XIE Changqing,LIU Ming,et al.RF Bias Voltage in ICP Etch Systems[J].Journal of Semiconductors,2008,29(5):980.(in Chinese) [18] 康健.PVD改性RB-SiC反射镜表面缺陷处理方法研究[D].长春:中国科学院长春光学精密机械与物理研究所,2014. KANG Jian.Study on Surface Defect Treatment of PVD Modified RB-SiC Mirror [D].Changchun:Changchun Institute of Optics,Fine Mechanics and Physics,CAS,2014.(in Chinese) [19] 申振峰,高劲松,陈红,等.两种常用碳化硅反射镜基底表面改性的研究[J].光学技术,2009,35(1):21. SHEN Zhenfeng,GAO Jinsong,CHEN Hong,et al.Study on Surface Modification of Two Kinds of Commonly Used SiC Mirror [J].Optical Technique,2009,35(1):21.(in Chinese)2.2 单因素实验

3 结 论