电站锅炉15CrMo钢水冷壁管横向裂纹成因分析*

2018-06-04户如意要玉宏金耀华

户如意,陈 建,要玉宏,金耀华

(西安工业大学 材料与化工学院,西安 710021)

随着生产发展和人民生活水平不断提升,电力需求量不断上升[1].目前,国内发电主要形式为火力发电.基于这种现实,在环境保护的压力下国内电力发展形势不容乐观.要保障工业生产的持续发展,目前唯一可行的解决方案是向大容量、高参数的超临界和超超临界火力发电机组发展.大容量和高参数的要求导致发电设备的安全运行水平不断下降.在这个大趋势下,电站设备运行中一个越来越突出的问题是水冷壁管早期失效、开裂引起爆管泄露.水冷壁管作为电站锅炉主要的受热蒸发部件,被焊接成水冷壁布置在炉膛四周或者中央.水冷壁管内部的水在炉膛火焰的辐射下转变成饱和蒸汽或者汽水混合物[2].因此,水冷壁管起着保护炉墙和稳定燃烧的作用.水冷壁管失效泄露会导致电厂频繁非计划停运,成为影响火力发电机组安全运行的重要因素[3].在水冷壁管失效泄露的原因中横向裂纹失效开裂占着很大的比重,尤其在超临界锅炉、超超临界锅炉的运行中发生水冷壁管横向裂纹导致失效泄露的事故最为频繁[4-6].因此,电站锅炉水冷壁产生横向裂纹的原因、相应的补救横向裂纹失效泄露的措施以及横向裂纹的预防手段是目前火力发电领域亟待解决的三个难题[7].

从目前的研究结果可以发现,水冷壁管横向裂纹的产生是热应力超过其本身的承受能力或热疲劳引起的[3-4,8-9].具体导致水冷壁管横向裂纹的成因较多,如锅炉运行或设计不当导致管子在运行过程中承受了较高的温度和较大的温差作用,造成横向裂纹疲劳开裂;在运行过程中,在循环热应力和焊接残余应力叠加作用下,裂纹在焊缝接头处萌生,沿着拉应力区扩展,造成横向裂纹疲劳开裂[10];运行过程中存在启停振动、燃煤含硫量偏高等因素,导致水冷壁管在运行过程中产生烟气侧腐蚀性热疲劳造成横向裂纹疲劳开裂[11].此外,由于各地水的品质不一导致水冷壁管内壁结垢,进而造成管壁温度上升,材料老化加速,材料性能如强度等弱化,也是引起水冷壁管表面横向裂纹形成的重要因素.因为横向裂纹产生和发展机理复杂,详细的试验结果比较缺乏,所以有必要对水冷壁管横向裂纹产生机理深入探究.15CrMo钢作为铬钼珠光体型耐热钢,由于成分的缘故,使用条件不苛刻.在500~580 ℃下不会很快氧化,也能够维持较长时间不变形[12].因此,15CrMo钢被广泛应用于在复杂环境下工作的过热器、集箱和水冷壁管等.因为15CrMo钢的广泛应用,所以有必要对其材料失效进行深入研究.文中选择具有典型横向裂纹的15CrMo钢水冷壁管进行分析,结合宏观检查、显微组织分析、硬度试验、化学成分分析、扫描电镜能谱分析和断口分析对裂纹的成因进行研究.

1 试验材料和方法

文中所研究的管材质为15CrMo,规格∅28.6 mm×5.8 mm;出口介质温度为430 ℃;运行20 000 h后爆管失效.用相机照相记录其裂纹的外观状态和裂纹断口;在OLYMPUS GX71型光学显微镜下观察显微组织形貌;采用KB-3000E硬度计检测其布氏硬度,载荷为750 kg,负荷保持时间为15 s,钢球直径为∅5 mm;用Quanta400HV扫描电子显微镜(Scanning Electron Microscopy,SEM)对断口的形貌进行分析,并用相配套能谱仪对裂纹内腐蚀产物的成分半定量分析.

2 试验结果及分析

2.1 水冷壁管裂纹特点

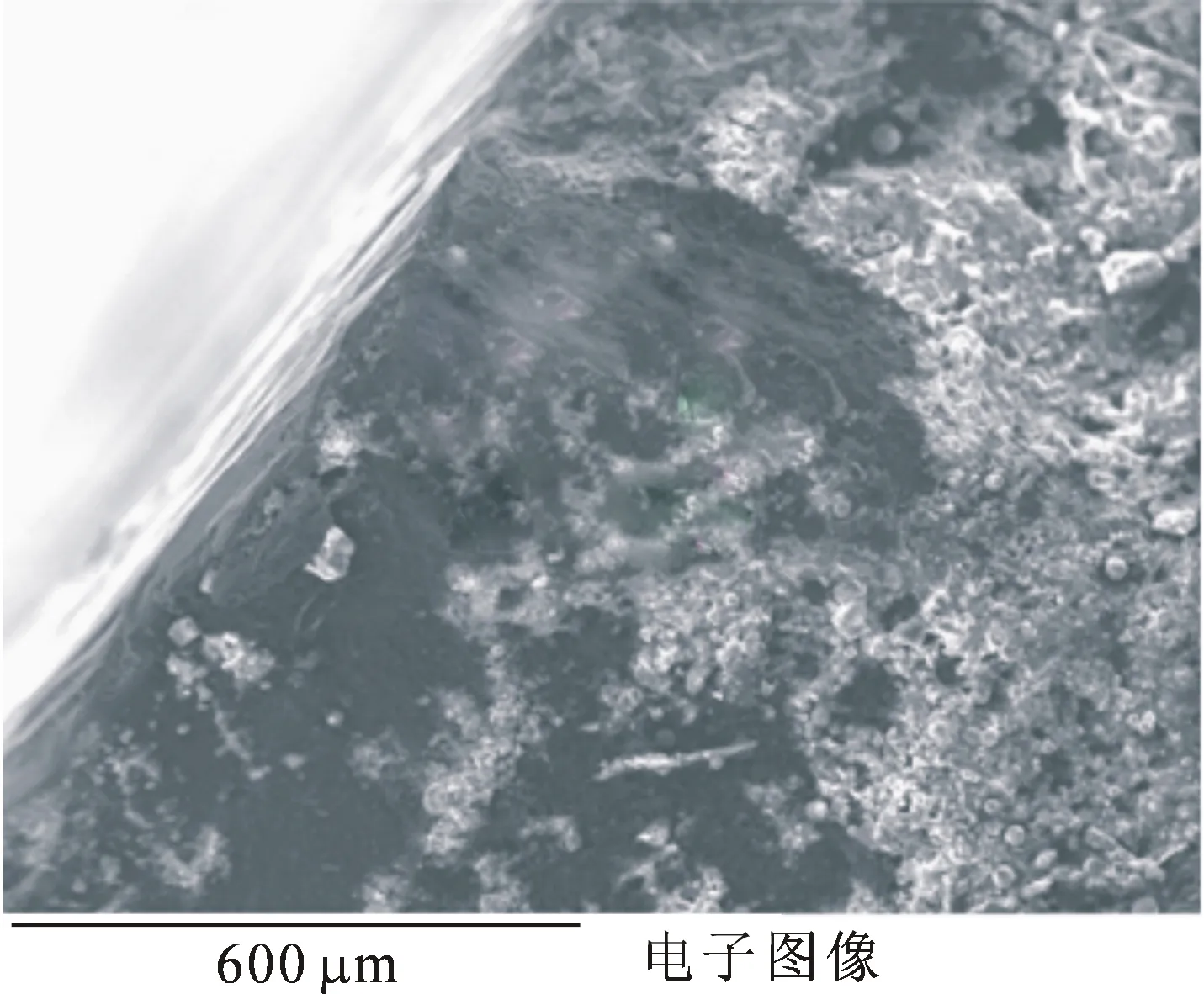

用角磨机打磨掉失效水冷壁管向火侧外壁氧化垢层后进行渗透检测,失效水冷壁管向火侧渗透横向裂纹如图1所示.从图1可以看出水冷壁管向火侧有许多呈横向分布的裂纹,方向较为平行,在弯曲变形有弧度处横向开裂格外明显.

图1 水冷壁管向火侧横向裂纹

2.2 显微组织分析

水冷壁管弯管处裂纹金相如图2~4所示.从图2可以看出水冷壁管向火侧外壁存在大量横向裂纹,裂纹由外壁向内壁扩展,深度最深为4.6 mm;水冷壁管向火侧内壁存在少量横向裂纹,裂纹由内壁向外壁扩展,深度最深为0.7 mm.从图3可以看出水冷壁管向火侧内外壁裂纹均为穿晶型,裂纹内分布着腐蚀产物,裂纹附近组织均为铁素体+珠光体,球化级别为1级,组织正常.从图4可以看出裂纹端部较为圆润,呈现钝化的状态,裂纹两边缘附着一定厚度氧化腐蚀形成的产物;裂纹尖端从显微组织层面看呈直线走向延伸,在延伸过程中既穿过铁素体也穿过珠光体.

图2 水冷壁管裂纹分布

图3 水冷壁管裂纹及其附近金相组织

2.3 硬度检测

水冷壁管向火侧和背火侧的布氏硬度结果列于表1.结果表明向火侧硬度平均值为166.63 HB,背火侧硬度平均值为137.86 HB,水冷壁管向火侧布氏硬度较背火侧稍高.依据《火力发电厂金属技术监督规程》(DL/T 438-2016)中15CrMo低合金耐热钢布氏硬度为118~180 HB范围的技术要求,其硬度值符合标准要求.

图4 水冷壁管裂纹扩展尖端

部 位硬度/HB第一次第二次第三次平均值/HB向火侧165.9168.3162.7165.63背火侧153.6126.8134.2138.2

2.4 化学成分分析

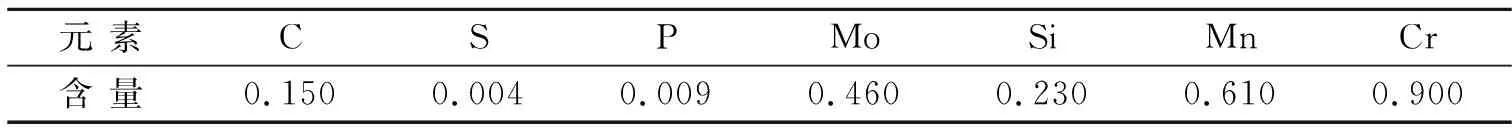

水冷壁管化学成分分析结果及标准要求值列于表2中.依据《高压锅炉用无缝钢管》(GB 5310-2008)标准对15CrMo的要求,该水冷壁管化学成分符合标准要求.

2.5 扫描电镜能谱分析

水冷壁管外壁裂纹内腐蚀产物能谱分析位置和能谱分析结果如图5所示,腐蚀产物化学成分分析结果见表3.通过对水冷壁管外壁裂纹内的腐蚀产物进行半定量分析,认为腐蚀产物主要由两种物质组成,即铁的硫化物以及生成的硫化物与氧气反应产生的铁的氧化物.其他被检测到的元素分析认为是烟气中灰尘的成分.

图5 水冷壁管向火面裂纹内腐蚀产物能谱分析结果

元 素CSPMoSiMnCr含 量0.1500.0040.0090.4600.2300.6100.900

表3 腐蚀产物化学成分分析结果(w/%)

2.6 断口分析

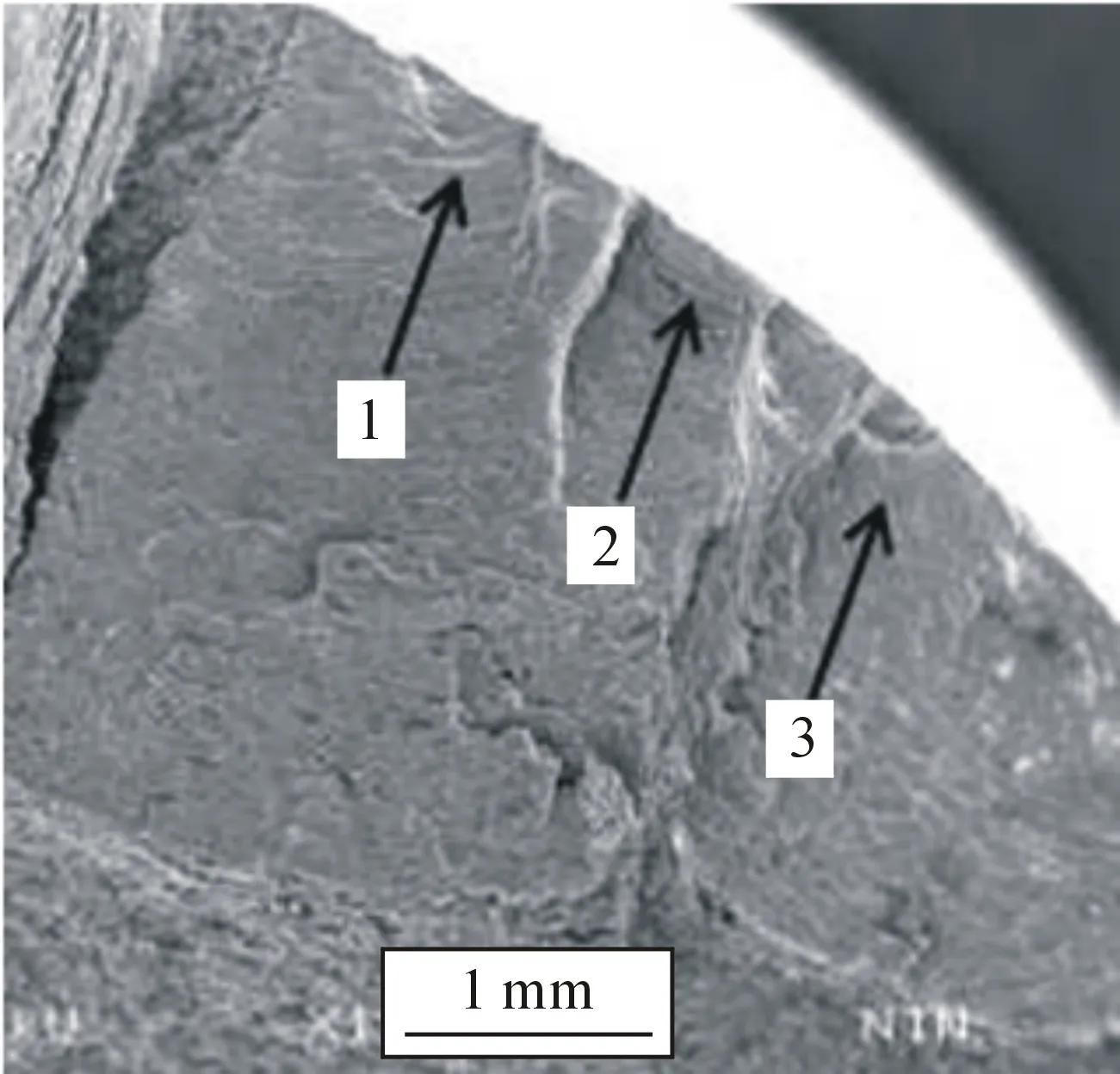

从管样裂纹开裂最为严重处打开对其进行断口分析,断口的宏观形貌如图6所示.可以看到,裂纹断面有弧度,类似于扇形,可初步判断为贝纹线.裂纹从水冷壁管外表面向内扩展,即向垂直于水冷壁管中心轴线的方向扩展,裂纹长度有差异.在扫描电子显微镜下对裂纹断面进行观察,断面放大19倍形貌如图7所示.从图7可以看出箭头标识的处于3个不同高度的裂纹源,每个断面上有相互平行的清晰的疲劳条纹,这些条纹是圆弧形的,各自之间的距离大致相等,并且和裂纹扩展方向互相垂直,判断认为是典型的疲劳特征.

图6 裂纹打开后的宏观形貌

1,2,3—裂纹源图7 横向裂纹断口的扫描电镜SEM形貌

3 结果分析

该水冷壁管的硬度、化学成分和金相组织均正常,说明不是材质因素和运行老化因素导致横向裂纹开裂.水冷壁管裂纹穿晶式扩展,断面有清晰可见的贝纹线,均符合热疲劳的一般特征.裂纹内部附着有氧化腐蚀产物,认为是高温下热疲劳扩展过程中氧化腐蚀形成的.综合判断认为,该横向裂纹的主要成因是腐蚀性热疲劳[13].

失效水冷壁管向火面上的横向裂纹集中于弯管处,直管段几乎没有裂纹,推断认为是弯管工艺不合理造成热疲劳开裂[14].金相组织正常,硬度在标准的范围内,说明超温运行的可能性不存在,也从侧面证明是弯管工艺不合理导致热疲劳开裂.

在材料的形变过程中,材料各部分组织的形变会相互影响.该水冷壁管材料组织为铁素体(硬度大约70 HB)和珠光体(硬度大约180 HBS).因为两者硬度有明显差异,所以在冷变形过程中铁素体易于形变而珠光体则显得较为艰难.在冷弯加工变形过程中,铁素体因很容易形变而受到附加压应力的作用.与之相反,珠光体由于形变较为艰难而受到附加拉应力的作用.钢管变形产生的拉压应力共同作用导致15CrMo低合金耐热钢组织中相邻的铁素体和珠光体界面上应力集中.因为钢管表面约束小、集中的应力大,所以冷弯后钢管表面部分区域开裂形成微裂纹.由于在冷弯加工成形后进行的热处理工艺没有达到使这些微裂纹消失的效果,这些微裂纹作为热疲劳裂纹源遗留下来.

弯管工艺不合理导致萌生的微裂纹在温度波动造成的热交变应力作用下从表面向内部扩展.分析认为有两个原因加速裂纹扩展:① 残余拉应力促进横向热疲劳裂纹扩展.在锅炉运行的升温阶段水冷壁受较大热负荷冲击,弯管处要承受较大的压应力;在停机冷却过程中,水冷壁弯管处又要承受较大的拉应力.冷热循环导致弯管部分区域产生永久变形.由于弯管造成的变形较大,由此产生的残余拉应力不容忽视.依据Goodman关系式分析,弯管处残存的拉应力将导致金属材料的疲劳极限值减小,疲劳裂纹扩展的门槛值会下降[15].② 通过对裂纹内腐蚀产物分析,发现腐蚀性烟气通过腐蚀促进了横向裂纹的扩展.具体过程:煤粉中Fe的硫化物和管壁外侧的H2S和SO2发生分解化学反应,产生自由态的硫原子.在缺乏氧气的条件下游离态的硫和硫化物与Fe反应生成FeS相比硫的燃烧和三氧化硫的形成更为容易,所以优先反应生成FeS.生成的FeS进一步发生氧化反应产生Fe3O4[16].当裂纹中的氧化皮裂开后,腐蚀介质进入裂口重复上一个过程.这个过程不断循环,促使裂纹加速扩展.可通过能谱分析得到验证.

4 结 论

1) 15CrMo钢管被冷弯变形时表面应力集中,应力作用导致钢管变形段表面部分区域开裂形成微裂纹.随后的热处理没有让微裂纹消失,微裂纹作为热疲劳源存在下来.在热交变应力作用下微裂纹扩展成热疲劳横向裂纹.

2) 锅炉启停引起的拉压应力交替作用于弯管,导致弯管部分区域永久变形.永久变形产生的残余拉应力促使弯管热疲劳极限下降,加速裂纹扩展.

3) 燃烧形成的腐蚀性烟气在高温环境下腐蚀水冷壁管裂纹区域,生成铁的氧化物和硫化物.随着裂纹区氧化皮不断裂开,腐蚀持续进行,促进裂纹不断扩展.

参 考 文 献:

[1] 刘定平.超(超)临界电站锅炉氧化皮生成剥落机理及其防爆关键技术研究[D].广州:华南理工大学,2012.

LIU Dingping.Research on Formation and Exfoliation Mechanism of Oxide Scale to High-temperature Heating Surface and Its Over-temperature or Explosion-proof in the (Ultra-) Supercritical Boiler[D].Guangzhou:South China University of Technology,2012.(in Chinese)

[2] 马晓艺,刘高飞,陈文强.火电厂水冷壁管失效分析[J].热加工工艺,2014,43(20):223.

MA Xiaoyi,LIU Gaofei,CHEN Wenqiang.Failure Analysis on Water Cooling Pipe of Power Plant Boiler[J].Hot Working Technology,2014,43(20):223.

(in Chinese)

[3] 蔡晖,刘鸿国,洪道文,等.超超临界锅炉水冷壁开裂原因分析[J].电力建设,2010,31(8):59.

CAI Hui,LIU Hongguo,HONG Daowen,et al.Analysis on the Causes of Water Wall Cracking of Ultra-supercritical Boilers[J].Electric Power Construction,2010,31(8):59.(in Chinese)

[4] 严方.火电机组水冷壁管横向裂纹失效机理分析与热应力数值模拟[J].热加工工艺,2013,42(10):83.

YAN Fang.Crack Failure Mechanism of Water Cooling Tube Transverse Cracks of Thermal Power Units and Numerical Simulation of Thermal Stress[J].Hot Working Technology,2013,42(10):83.(in Chinese)

[5] 于程炜.超临界锅炉水冷壁管横向裂纹分析及治理[J].电力安全技术,2012,14(11):6.

YU Chengwei.Analysis and Treatment of Transverse Crack of Water Wall Tube in Supercritical Boiler[J].Electric Safety Technology,2012,14(11):6.

(in Chinese)

[6] 刘勇,唐必光,余艳芝.锅炉水冷壁管横向裂纹故障机理分析[J].华东电力,1999(9):37.

LIU Yong,TANG Biguang,YU Yanzhi.An Analysis on Mechanism of Transverse Cracking of Water Wall Tube Failure in Boiler[J].East China Electric Power,1999(9):37.(in Chinese)

[7] 张兴豪,汪华剑,白鹏,等.超临界锅炉水冷壁横向裂纹形成原因分析[J].铸造技术,2016,37(1):67.

ZHANG Xinghao,WANG Huajian,BAI Peng,et al.Transverse Crack Failure Analysis on Water Wall Tubes of Thermal Power Plant[J].Foundry Technology,2016,37(1):67.(in Chinese)

[8] SINGH P M,MAHMOOD J.Stress Assisted Corrosion of Waterwall Tubes in Recovery Boiler Tubes:Failure Analysis[J].Journal of Failure Analysis & Prevention,2007,7(5):361.

[9] 杨峰,崔玮,韩福全.火电厂锅炉水冷壁管横向裂纹开裂原因分析[J].热加工工艺,2011,40(5):189.

YANG Feng,CUI Wei,HAN Fuquan.Failure Analysis on Water Wall Tube Transversal Crack of Power Plant Boiler[J].Hot Working Technology,2011,40(5):189.(in Chinese)

[10] 陈红冬,胡波涛,谢国胜.300 MW机组水冷壁管横向裂纹原因分析[J].华中电力,2001,14(6):50.

CHEN Hongdong,HU Botao,XIE Guosheng.Cause Analysis of Cross Cracks of Water Cooling Wall Tube of 300 MW Boiler[J].Central China Electric Power,2001,14(6):50.(in Chinese)

[11] 徐贤,刘励,马秀梅,等.国电宁夏大武口发电厂水冷壁管横向裂纹原因分析[J].宁夏电力,2006(1):60.

XU Xian,LIU Li,MA Xiumei,et al.Cause Analysis on Transverse Cracks of Water-Cooling Wall Tubes in Ningxia Dawukou Power Plant[J].Ningxia Electric Power,2006(1):60.(in Chinese)

[12] 杨瑞成,傅公维,王凯旋,等.15CrMo耐热钢Larson-Miller参数值的确定与应用[J].兰州理工大学学报,2004,30(3):27.

YANG Ruicheng,FU Gongwei,WANG Kaixuan,et al.Determination of Larson-Miller Parameter for 15CrMo Heat Resistant Steel and Its Application[J].Journal of Lanzhou University of Technology,2004,30(3):27.(in Chinese)

[13] 孙凯,卢宝义.电站锅炉水冷壁管腐蚀破口失效分析[J].品牌与标准化,2012(2):54.

SUN Kai,LU Baoyi.Failure Analysis of Corrosion Cracks of Water Wall Tube in Power Plant Boiler[J].Brand & Standardization,2012(2):54.

(in Chinese)

[14] DUARTE C A,ESPEJO E,MARTINEZ J C.Failure Analysis of the Wall Tubes of a Water-Tube Boiler[J].Engineering Failure Analysis,2017,79:704.

[15] 闫明,张义民,何雪浤,等.热疲劳斜裂纹应力强度因子有限元分析[J].东北大学学报(自然科学版),2011,32(5):720.

YAN Ming,ZHANG Yimin,HE Xuehong,et al.Using FEM to Analyze Stress Intensity Factors of Slanted Thermal Fatigue Cracking[J].Journal of Northeastern University(Natural Science),2011,32(5):720.(in Chinese)

[16] 殷尊,蔡晖,侯召堂,等.国产1000 MW超超临界机组水冷壁管典型横向裂纹分析[J].材料科学与工程学报,2015,33(3):442.

YIN Zun,CAI Hui,HOU Zhaotang,et al.Study on Typical Transverse Crack of Water Wall Tube of 1000 MW Domestic Ultra-supercritical Units[J].Journal of Materials Science & Engineering,2015,33(3):442.(in Chinese)