脲基数量对聚脲润滑脂性能的影响

2018-06-01周云帆孙洪伟刘欣阳何懿峰

周云帆,孙洪伟,刘欣阳,何懿峰,郑 会

(中国石化 石油化工科学研究院,北京 100083)

随着现代科技的高速发展,机械化程度不断提高,人们对润滑材料的性能要求也日益提升,在高负荷、高速和高温下连续运转的机械设备对润滑脂高温使用范围已达到175~235℃或更高,并且要求具有较长的润滑使用寿命,以延长换脂周期,提高生产效率,降低成本。随着我国润滑脂行业的不断发展,目前润滑脂产量居世界第一位[1],产品结构已经完成了由以技术和质量水平较低的钙基润滑脂占主导地位向技术和质量水平较高的锂基润滑脂占主导地位的转化,然而目前仍然存在着高滴点润滑脂品种少、产量低的问题,与先进国家存在较大差距。

1954 年德国科学家Swaken 等在考察硅油的热稳定性和氧化安定性稠化剂时首次开发了聚脲润滑脂[2]。进一步研究发现,聚脲润滑脂具有良好的泵送性、氧化安定性、机械安定性、胶体安定性、抗水淋性等一系列优良性能[3-8],适用于高温、高速、高负荷等润滑场合,目前已经被广泛应用于电器工业、钢铁工业、汽车工业、航空航天、食品工业、印刷工业等诸多领域,被认为是21世纪最具发展前景的润滑脂品种之一[9]。目前我国聚脲润滑脂的产量低,且品种单一,主要为二脲润滑脂。因此,研究聚脲润滑脂结构对润滑脂性能的影响对于发展高滴点、结构稳定的新型聚脲润滑脂具有重要指导意义。

笔者设计合成了脲基数量为2、4、6、8的聚脲润滑脂,分别制备了二脲、四脲、六脲、八脲润滑脂,对各润滑脂的滴点、稠化能力、抗剪切安定性、胶体安定性、极压性能进行了测试,并进一步探讨了脲基数量对聚脲润滑脂性能的影响。

1 实验部分

1.1 原料和试剂

实验原料为中国石化燕山石化公司的矿物基础油500SN。二苯甲烷-4,4’-二异氰酸酯(MDI)、乙二胺、十八胺,化学纯,国药集团化学试剂有限公司产品。

1.2 性能评定方法

采用大连特安技术有限公司的TSY-2112润滑脂宽温度范围滴点测定仪测定润滑脂宽温度范围滴点(GB/T 3498);采用大连特安技术有限公司的TSY-6004润滑脂针(锥)入度测定仪进行润滑脂锥入度及延长工作锥入度的测定(GB/T 269);采用上海中贤恒温设备厂的DHG-9140B的电热恒温鼓风干燥箱测定润滑脂钢网分油率(SH/T 0324);采用厦门天机自动化有限公司的MS-10A型号四球摩擦试验机测定润滑脂极压性能(SH/T 0202)。

1.3 聚脲润滑脂的制备

1.3.1 二脲润滑脂的制备

二脲润滑脂反应方程式见式(1)。

(1)

二脲润滑脂制备工艺:称取435 g基础油,平均分3份备用。取145 g基础油与31.29 g MDI加入反应釜中,加热至50℃;将33.71 g十八胺溶于另一份145 g基础油并加热到60℃,而后将其加入反应釜中,在80℃下反应30 min;继续升温至210℃,再加入余下的145 g基础油,冷却至室温,研磨3次即得到目标产物。

1.3.2 四脲润滑脂的制备

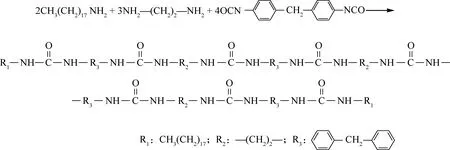

四脲润滑脂反应方程式见式(2)。

四脲润滑脂制备工艺:称取435 g基础油,平均分3份备用。将其中的1份145 g基础油与29.58 g MDI加入反应釜中,加热至50℃;缓慢加入3.56 g乙二胺,升温至80℃反应30 min;将31.87 g十八胺溶于另一份145 g基础油中并加热到60℃,而后将其加入反应釜中,在80℃下反应30 min;继续升温至210℃,再加入余下的145 g基础油,冷却至室温,研磨3次即得到目标产物。

(2)

1.3.3 六脲润滑脂的制备

六脲润滑脂反应方程式见式(3)。

六脲润滑脂制备工艺:称取435 g基础油,平均分4份备用。将其中的1份108.75 g基础油与23.07 g MDI加入反应釜中,加热至50℃;将24.85 g十八胺溶于另一份108.75 g基础油中并加热到60℃,而后将其加入反应釜中,在80℃下反应30 min;加入5.54 g乙二胺,80℃下反应30 min;将第3份108.75 g基础油与11.54 g MDI混合缓慢加入制脂釜中,80℃下反应30 min;继续升温至210℃,再加入余下的108.75 g基础油,冷却至室温,研磨3次即得到目标产物。

(3)

1.3.4 八脲润滑脂的制备

八脲润滑脂反应方程式见式(4)。

八脲润滑脂制备工艺:称取435 g基础油,平均分3份备用。将145 g基础油与37.8 g MDI加入反应釜中,加热至50℃;缓慢加入9.08 g乙二胺,升温至80℃反应30 min;缓慢加入4.54 g乙二胺,升温至80℃反应30 min;将20.37 g十八胺溶于另一份145 g基础油并加热到60℃,而后将其加入反应釜中,在80℃下反应30 min;继续升温至210℃,再加入余下的145 g基础油,冷却至室温,研磨3次即得到目标产物。

(4)

2 结果与讨论

分别对不同脲基数量的各润滑脂样品的滴点、稠化能力、胶体安定性、抗剪切安定性和极压性能进行测试,结果列于表1。分析聚脲分子的化学组成和微观结构对于聚脲润滑脂性能的影响。

表1 聚脲润滑脂的滴点、未工作锥入度、10万次锥入度改变、钢网分油率和最大无卡咬负荷(PB)随脲基数量的变化数据Table 1 The data of dropping point,unworked penetration, penetration changes after 105 times’ work,oil separation rate and PB of polyurea greases with number of urea groups

2.1 脲基数量对聚脲润滑脂滴点的影响

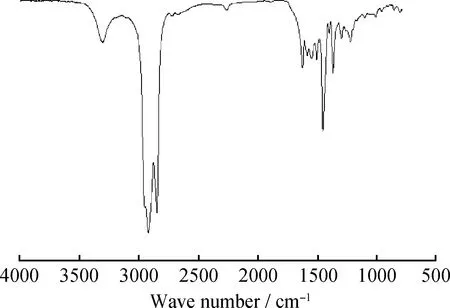

采用润滑脂宽温度滴点测定法测试了不同脲基数量的聚脲润滑脂的滴点,二脲、四脲、六脲、八脲润滑脂滴点分别为280、300、310和315℃,聚脲润滑脂的滴点随润滑脂分子中脲基数量的增加而逐渐升高。研究表明,脲基中羰基的氧原子与胺基的氢原子之间氢键的形成是聚脲润滑脂具有高滴点的主要原因[10]。图1为八脲润滑脂分子内和分子间氢键示意图。图1结果表明,聚脲分子中氢原子与氧原子之间的距离均小于形成氢键所需要的距离(0.24~0.32 nm),能够同时形成分子内氢键和分子间氢键。正是由于分子之间形成了氢键,才使得聚脲润滑脂具有较高的滴点,从而高温性能良好。图2为八脲润滑脂的红外光谱图。由图2可知,八脲分子中—CO—和—NH—的振动吸收峰分别在1630 cm-1和3310~3323 cm-1处,与一般—CO—的振动吸收峰(1710 cm-1)和—NH—的伸缩振动吸收峰(3414 cm-1)相比发生了明显的红移,从而进一步验证了脲基官能团之间氢键的形成。随着聚脲分子中脲基官能团数量的增加,平均每个分子形成的氢键数量增加,从而导致滴点也随之升高。

图1 八脲润滑脂分子内和分子间氢键示意图Fig.1 The schematic programs of intramolecular and intermolecular hydrogen bond of eight urea greaseUnit: 0.1 nm(a) Intramolecular; (b) Intermolecular

图2 八脲润滑脂的红外光谱图Fig.2 The infrared spectrum of eight urea grease

2.2 脲基数量对聚脲润滑脂稠化能力的影响

聚脲润滑脂的锥入度随脲基数量的变化趋势见表1。由表1看到,随着分子中脲基官能团数量的增加,聚脲润滑脂的未工作锥入度逐渐增大,表明聚脲分子的稠化能力逐渐减弱。随着分子中脲基官能团数量增加,非极性官能团在体系中比例下降,两侧烷基链之间的距离逐渐增大,烷基链之间的相互作用力降低,润滑脂自身强度降低,从而导致整个体系的强度下降、锥入度增大。

2.3 脲基数量对聚脲润滑脂抗剪切安定性的影响

聚脲润滑脂的抗剪切性能随脲基数量变化趋势如表1所示。从表1可以看出,随着分子中脲基官能团数量增加,10万次剪切后锥入度的变化值减小,抗剪切性能增强。图3为不同脲基数量的聚脲润滑脂的透射电子显微镜(TEM)照片。由图3看到,所有的聚脲润滑脂均具有纤维状结构,随着分子中脲基官能团数量的增加,逐渐形成了致密的空间网状结构,使得润滑脂结构趋于稳定,从而抗剪切性能得以增强。

图3 不同脲基数量聚脲润滑脂的透射电子显微镜(TEM)照片Fig.3 TEM photographs of polyurea greases with different number of urea groupsNumber of urea groups: (a) 2; (b) 4; (c) 6; (d) 8

2.4 脲基数量对聚脲润滑脂胶体安定性的影响

通过对各润滑脂样品进行钢网分油测试,研究了脲基数量对聚脲润滑脂胶体安定性的影响,结果见表1。由表1可以看出,随着分子中脲基数量的增加,钢网分油率逐渐减少,表明胶体安定性逐渐增加。在聚脲润滑脂体系中存在毛细管吸附油、游离油、膨化油3种形式的基础油,决定聚脲润滑脂胶体安定性的是膨化油,膨化油所占比例越大,聚脲润滑脂体系越稳定,胶体安定性越好。随着分子中脲基官能团数量的增加,非极性基团比例下降,彼此之间的距离增大,非极性基团之间的膨化油将增多,从而使得聚脲润滑脂体系更加稳定,胶体安定性得以提高。

2.5 脲基数量对聚脲润滑脂极压性能的影响

通过四球试验测试各聚脲润滑脂的最大无卡咬负荷,从而研究了脲基数量对聚脲润滑脂极压性能的影响,结果见表1。由表1看到,随着分子中脲基官能团数量的增多,聚脲润滑脂的最大无卡咬负荷逐渐增大,由二脲的310 N增加至八脲的480 N,表明其极压性能逐渐增强。润滑剂摩擦化学基本理论认为在润滑过程中,润滑剂分子通过物理或化学作用吸附在金属表面,形成润滑薄膜,从而减少金属表面之间的摩擦,而润滑剂与金属之间的润滑薄膜将决定润滑剂的润滑性能[11]。随着润滑脂分子中脲基数量的增加,氧、氮等电负性原子数量增加,使得聚脲润滑脂分子与金属表面的吸附作用增强,能够形成强度更高的润滑薄膜,从而能更好地保护金属表面,因此润滑脂的极压性能得以提升。

3 结 论

以MDI、十八胺、乙二胺作为原料,通过调节原料比例和反应工艺,分别制备了脲基数量为2、4、6、8的聚脲润滑脂,对各润滑脂的滴点、稠化能力、胶体安定性、抗剪切安定性和极压性能进行了测试,结果表明各润滑脂均具有优良的性能。进一步研究了脲基数量对于聚脲润滑脂性能的影响。随着聚脲润滑脂分子中脲基数量的增加,润滑脂滴点逐渐升高,抗剪切性能、胶体安定性和极压性能逐渐增强,稠化能力下降。这些性质是由聚脲分子的化学组成和微观结构共同决定的。本工作为设计开发高滴点、结构稳定、性能优异的新型聚脲润滑脂提供了一定的指导意义。

[1] 姚立丹,杨海宁,孙洪伟,等. 2014年中国及全球润滑脂生产状况分析[J].石油商技,2015, (5): 13-25.(YAO Lidan, YANG Haining, SUN Hongwei, et al. Analysis of Chinese and global grease production in 2014[J].Petroleum Products Application Research, 2015, (5): 13-25.)

[2] 刘磊,孙洪伟. 聚脲润滑脂的研究进展[J].化工进展,2009, 28(1): 51-61.(LIU Lei, SUN Hongwei. Progress of research on polyurea grease[J].Chemical Industry and Engineering Progress, 2009, 28(1): 51-61.)

[3] ANTHONY C, ACHIM F. Polyurea grease safe and simple[J].Lubes Greases, 2004, 10(1): 30-34.

[4] TIM T, NADASDI T T. Next generation long-life polyurea greases[J].NLGI Spokesman, 2001, 65(8): 8-14.

[5] BARNES J. Morphologies and release behavior of polyurea microcapsules from different polyisocyanates[J].Journal of the National Lubricating Grease Institute,1989, (6): 103-106.

[6] JIANG Kejuan, ZHAI Yunshi. Study of high temperature properties of fluoro-silicones[J].Journal of Material Engineering, 1999, (3): 35-37.

[7] LI Zhihua, WU Huayuan, REN Dongyan, et al. Recent progress in research on high temperature lubricant greases[J].Materials Review, 2004, 18(1): 53-56.

[8] BERGER T. High-temperature greases for rolling bearings[J].Applied Mechanics and Engineering, 2002, 7(2): 729-737.

[9] 朱廷彬. 润滑脂技术大全[M].北京:中国石化出版社,2005:562-563.

[10] 杨玮, 姚立丹, 郑善伟. 脲基润滑脂的结构及反应机理的研究[J].石油学报(石油加工),2000, 16(4): 40-44.(YANG Wei, YAO Lidan, ZHENG Shanwei. Study on the structure and reaction mechanism of urea grease[J].Acta Petrolei Sinica (Petroleum Processing Section), 2000, 16(4): 40-44.)

[11] 金强,金人海,朱敏,等. 摩擦化学的应用与进展[J].化工时刊,1997, 11(7): 10-13.(JIN Qiang, JIN Renhai, ZHU Min, et al. Application and prospect of tribochemistry[J].Chemical Industry Times, 1997, 11(7): 10-13.)