连续与间断热作用对复合锂基润滑脂流变特性的影响

2018-06-01潘家保唐铃凤

潘家保,钱 明,周 彬,唐铃凤,曹 帅

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.江苏大学 国家水泵及系统工程技术研究中心,江苏 镇江 212013; 3.中国矿业大学 机电工程学院,江苏 徐州 221116)

润滑脂为结构性的胶体分散体系,流动过程中展现出特有的流变特性[1]。稳定胶体分散体系是润滑脂保持良好性能的保证。热作用是影响润滑脂胶体稳定性的重要因素之一,长时间置于高温环境下的润滑脂将会出现热老化[2]。润滑脂在摩擦副间隙内工作时不可避免地会遭受热作用,特别是高速运转过程中出现的高温工况[3]。因此,有必要对润滑脂在承受热作用后的性能变化情况展开研究,以探明各影响因素对热作用引起的润滑脂性能变化的影响规律及作用机理。

润滑脂受热过程中的性能变化主要表现为润滑脂的热老化,研究人员对其开展了广泛研究。Bartz[4]研究发现脂润滑过程中存在理化性能变化的老化现象,温度是最为关键因素,温度每提高10℃,润滑脂寿命将下降50%。Cann等[5-6]在开展轴承内部润滑脂热老化行为研究过程中得到了类似的结论,即轴承内部温度是影响轨道内润滑脂热老化的重要因素。Wu等[7]发现润滑介质热老化产物(过氧化物)会恶化其润滑性能,摩擦副表面的减摩抗磨性能被明显削弱。同时,润滑脂热老化特性变化与流变特性变化有直接的关联性。Couronne等[8]借助流变特性和光谱分析研究了最高和极限使用温度下的润滑脂热老化行为,发现最高使用温度下润滑脂并没有出现热老化,仅表现为物理结构的变化;而极限使用温度下表现为化学变化的热老化行为,并伴随有老化产物出现。沈铁军等[9-10]研究发现,随老化时间增加,润滑脂胶体体系发生改变,出现了稠度增加的固化现象,润滑脂皂纤维结构出现断裂、胶体的相转变温度也将会发生改变,并伴随有相应的热老化产物出现。Pan等[11-12]研究了润滑脂受热过程中的润滑性能变化及润滑脂结构老化规律,发现结构特性的改变会对润滑性能产生影响。润滑脂热老化过程为润滑脂胶体体系出现的复杂物理和化学变化过程,最终将会影响脂的润滑性能、降低脂的使用寿命。现有润滑脂热老化特性研究,其模拟的工况均是润滑脂承受连续性的热作用。然而,机械运转并不是一直保持连续,设备运转均存在周期性的停车阶段。停车阶段摩擦副表面温度将会恢复至室温。而润滑脂具有热流变及触变特性,温度降低后润滑脂结构又能够较好地恢复[13~15]。这意味着,润滑脂承受了间断性热作用,但关于间断性热作用对润滑脂结构性能影响规律方面的探讨并未发现有文献报道。

基于此,笔者采用实验室静态加热的方法模拟复合锂基润滑脂在摩擦副间隙内承受连续和间断热作用工况,制备了120℃和180℃连续及间断加热120 h(确保样品能够出现较为显著变化[9])后的复合锂基润滑脂样品,开展了复合锂基润滑脂黏弹特性、流动特性和触变性能研究,进一步结合场发射扫描电子显微镜(FESEM)和FTIR光谱结果开展流变特性变化机理分析,以探明连续和间断热作用对复合锂基润滑脂流变特性的影响规律。

1 实验部分

1.1 材料和试剂

实验样品选用HP-R复合锂基润滑脂(中国石化润滑油天津分公司产品),其主要组成及技术参数如表1所示。正庚烷,分析纯,天津市科密欧化学试剂有限公司产品;乙醇,分析纯,常州恒光化学试剂有限公司产品。

1.2 处理方法

选用120℃、180℃为样品的静态热处理温度,处理时间为120 h。其中:120℃为略低于复合锂基润滑脂推荐最高使用温度(推荐最高使用温度一般低于极限耐高温30~50℃),180℃为复合锂基润滑脂极限耐高温的温度。连续热作用:恒温干燥箱处理120 h后取出,室温下空冷;间断热作用:干燥箱每处理24 h取出后室温下空冷、静置24 h,重复5次,即间断累计静态热处理120 h。

1.3 实验方法

1.3.1 微观形貌表征

采用德国卡尔蔡司股份有限公司的Supera 55 FESEM,实验的测试条件:15 kV,高真空模式,放大倍数:20000。FESEM试样制取方法:复合锂基润滑脂经正庚烷萃取基础油3~4次;分离出的稠化剂经超声分散溶解至无水乙醇,形成悬浮液;将悬浮液滴于铜片上,自然干燥后喷金。

表1 HP-R复合锂基润滑脂主要组成及技术参数Table 1 Main compositional and technical data for the HP-R lithium complex grease

1) Viscosity index of base oil

1.3.2 流变特性测试

采用奥地利安东帕股份有限公司的Physica MCR 302旋转流变仪,实验测试温度:25℃,测试模块:光滑平板-平板测试系统(测试平板的直径:50 mm,平板间的测试间距:1 mm)。

黏弹特性测试:采用旋转流变仪振荡剪切模式下的控制应变实验。振荡频率:1 Hz,扫描应变范围:10-1%~102%,测试储能模量(G′)和损耗模量(G″)随扫描应变值的变化规律。

流动特性测试:采用旋转流变仪连续剪切模式下的控制剪切速率实验。剪切速率范围:10-2s-1~102s-1,测试剪切应力随剪切速率的变化规律。

触变性测试:采用旋转流变仪分段连续剪切模式的控制剪切速率实验。剪切速率分3段,分别为0.01 s-1~10 s-1、10 s-1、10 s-1~0.01 s-1,每阶段持续180 s,取点30个,测试黏度随剪切速率的变化规律,分析各复合锂基润滑脂样品的触变环面积变化情况。

1.3.3 红外光谱分析

采用日本岛津公司IRPrestige-21傅里叶变换红外光谱仪开展各复合锂基润滑脂样品的红外光谱分析,波数范围:400~4000 cm-1,对比分析120℃、180℃连续及间断热作用后复合锂基润滑脂样品的红外光谱特征峰相对于新鲜复合锂基润滑脂样品的红外光谱特征峰变化,进而判断热作用后复合锂基润滑脂的分子基团及化学键变化情况。

2 结果与讨论

2.1 新鲜和120℃、180℃连续与间断加热120 h后HP-R复合锂基润滑脂的微观形貌

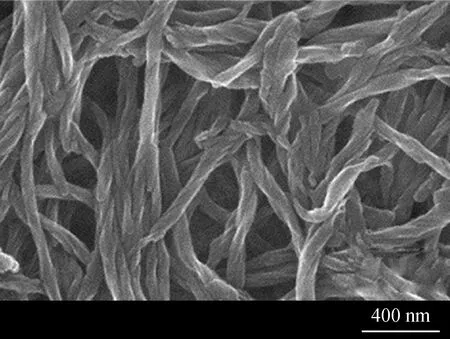

图1给出了新鲜HP-R复合锂基润滑脂皂纤维结构骨架的微观形貌。由图1看到,其形态为高度缠结网状结构。润滑脂能够表现出特有润滑性能,归因于呈高度缠结网状结构的皂纤维受力时表现出复杂应力与应变的变化规律。润滑脂皂纤维缠结使其在剪切过程中能够承受一定的外力,表现出黏弹性。当施加的外力较小时,润滑脂表现出固体的弹性特性;而当施加的外力足以破坏其皂纤维缠结时,润滑脂将会展现出液体的黏性特性。而润滑脂结构被破坏后,撤去施加在其上的外力,皂纤维又能够逐渐地恢复,进而使得润滑脂能够维持其原有的结构形态[13]。润滑脂受力流动过程中的应力和应变特性,称之为润滑脂流变特性。流变特性变化必将与其皂纤维缠结具有紧密的关联性。为此,分析热作用对复合锂基润滑脂流变特性的影响,需先对承受热作用处理之后的复合锂基润滑脂皂纤维微观形貌展开探究,以用于后续复合锂基润滑脂流变特性变化机理的探讨。

图1 新鲜HP-R复合锂基润滑脂的SEM照片Fig.1 SEM photo of fresh HP-R lithium complex grease

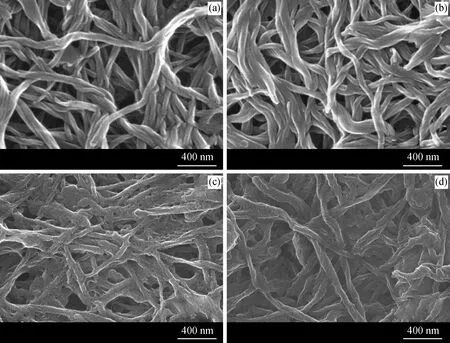

图2分别给出了120℃和180℃连续与间断加热120 h后各复合锂基润滑脂微观形貌。由图2(a)、(b)可以看出,120℃持续和间断热作用后复合锂基润滑脂样品的皂纤维结构依然保持高度缠结形态,与图1 所示新鲜复合锂基润滑脂微观形貌表现出高度一致性;连续热作用后复合锂基润滑脂皂纤维形貌与间断热作用后的复合锂基润滑脂皂纤维形貌之间并未发现明显差异性。由图2(c)、(d)看到,180℃持续及间断热作用后的复合锂基润滑脂样品皂纤维结构出现了明显变化,皂纤维表面出现了较为密集裂纹;连续与间断热作用下样品的微观形貌差异性并不明显,主要是因为FESEM在润滑脂皂纤维结构形态的细致表达方面无法发挥很好的效果,仅在形貌发生明显变化时,可以直观地显示出来。为此,需要进一步借助细致的实验手段来探究复合锂基润滑脂结构形态的在承受持续及间断热作用后的变化规律。

图2 120℃和180℃连续与间断加热120 h后各HP-R复合锂基润滑脂的SEM照片Fig.2 SEM photos of all HP-R lithium complex greases after continuous and intermittent heated for 120 h at 120℃ and 180℃(a) 120℃ continuous heated; (b) 120℃ intermittent heated; (c) 180℃ continuous heated; (d) 180℃ intermittent heated

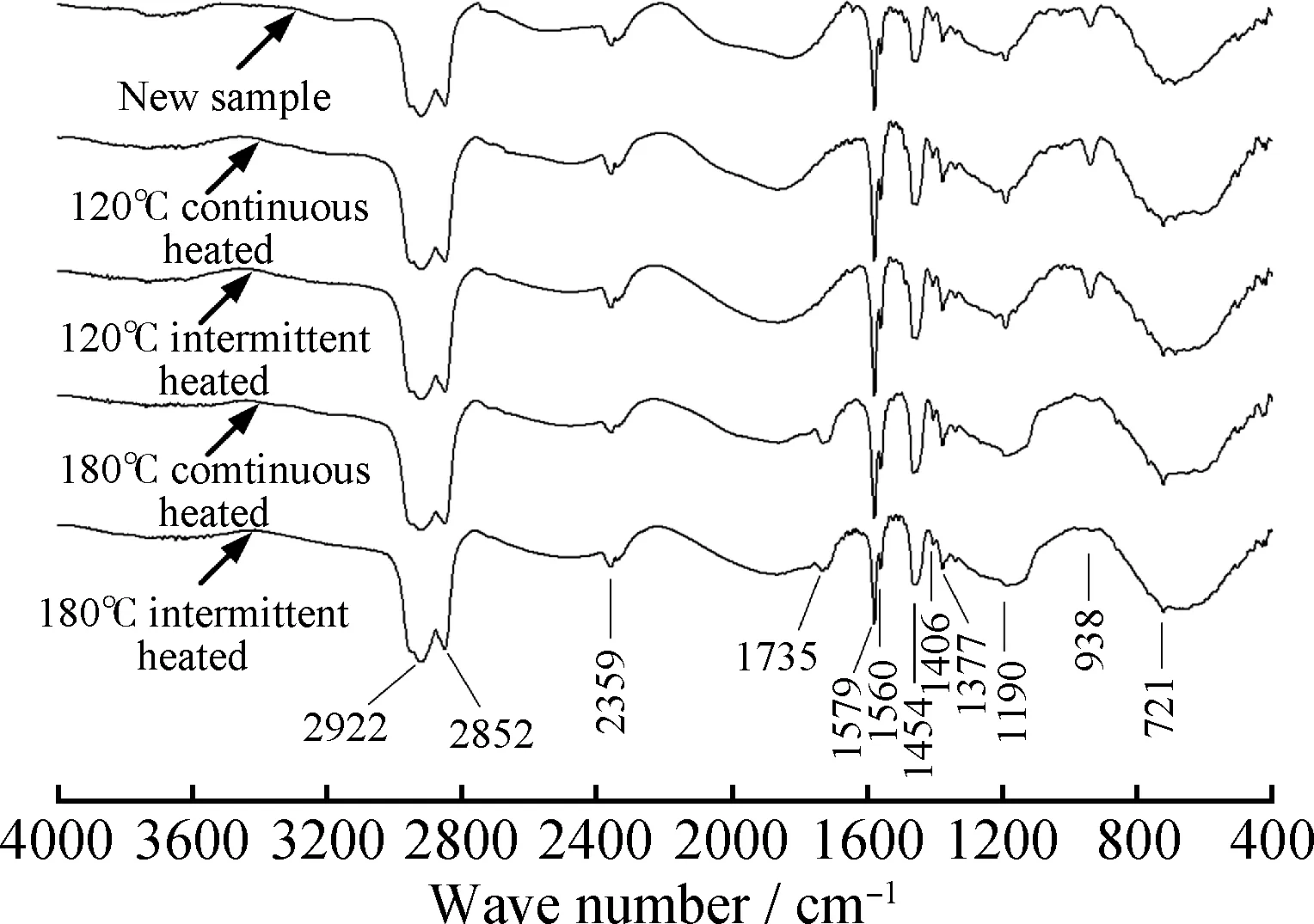

2.2 120℃、180℃连续与间断加热120 h后HP-R复合锂基润滑脂的红外光谱

图3给出了120℃和180℃下承受热作用后复合锂基润滑脂样品的红外光谱与新鲜润滑脂红外光谱对比图。表2列出了图3中的红外光谱上各特征峰所对应的分子基团或化学键。FTIR在定性分析方面展现出较好的效果,而定量分析并不具有明显的优势[16]。FTIR光谱分析主要观察各样品中原有特征峰是否消失,以及是否有新特征峰产生。由图3可以看出,各复合锂基润滑脂样品的红外光谱非常相似,这意味着复合锂基润滑脂在承受热作用后整体化学结构并没有发生非常大变化,其主要分子基团仍然维持完好。特别地,120℃连续和间断热作用后复合锂基润滑脂样品FTIR光谱与新鲜润滑脂样品FTIR光谱图表现出较好一致性。这说明,在该温度下承受热作用的复合锂基润滑脂样品化学结构并没有发生改变,这与皂纤维结构未发生改变是对应的。然而,180℃下持续和间断处理后复合锂基润滑脂样品的FTIR光谱在1735 cm-1附近有新的特征峰出现,所对应的分子基团为酮类、脂类的C=O 基团,为稠化剂氧化后的产物[9];同时,1190 cm-1和938 cm-1处原有特征峰在180℃下持续和间断处理后接近消失,其对应的为复合锂基润滑脂稠化剂上面的分子基团和化学键。特别是,938 cm-1是长链脂肪酸羧酸COH面外弯曲振动,为复合锂基润滑脂稠化剂的典型结构。由此可见,复合锂基润滑脂样品在承受该温度下的热作用后出现了化学变化。这与复合锂基润滑脂皂纤维微观形貌发生了变化也是相对应的,即180℃持续与间断热作用下皂纤维结构在120 h加热处理后均出现了明显裂纹,这种变化为化学变化过程。

图3 120℃和180℃连续与间断加热120 h后各复合锂基润滑脂与新鲜润滑脂的红外光谱比较Fig.3 FTIR comparison diagrams of fresh sample and all HP-R lithium complex greases after continuous and intermittent heated for 120 h at 120℃ and 180℃

由图3和表2可见,120℃热作用下的复合锂基润滑脂样品化学结构并没有出现改变;而180℃热作用下的复合锂基润滑脂样品将会出现氧化分解现象,并伴随有氧化产物的出现。皂纤维微观形貌和样品FTIR光谱仅能反映复合锂基润滑脂静态条件下的结构变化情况。为此,需进一步开展的复合锂基润滑脂流变特性研究,以探究的复合锂基润滑脂承受动态剪切下的性能变化规律。

表2 图3的FTIR光谱中的特征峰及所对应的官能团和键Table 2 Characteristic peaks of FTIR spectra in Fig.3 and corresponding molecular group/bond

2.3 新鲜和120℃、180℃连续与间断加热120 h后HP-R复合锂基润滑脂的流变特性测试

2.3.1 黏弹特性

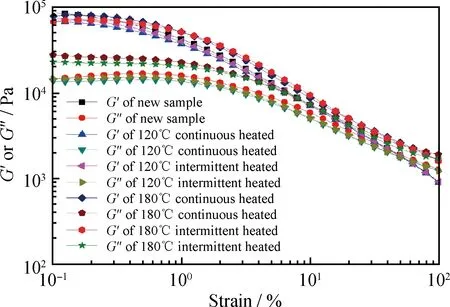

图4给出了新鲜和120℃、180℃连续与间断加热120 h后各复合锂基润滑脂样品的储能模量和损耗模量随扫描应变的变化规律。由图4可以看出,各样品的储能模量(G′)和损耗模量(G″)随剪切应变的变化曲线表现出类似变化规律。较低剪切应变值区域内,各样品的储能模量(G′)均比其损耗模量(G″)值高。这表明各复合锂基润滑脂样品在较小应变作用下保持着固体特性。随应变值增加,储能模量(G′)和损耗模量(G″)最终交汇,意味着复合锂基润滑脂弹性变形所储存的能量小于其黏性流动所损耗的能量,复合锂基润滑脂开始流动[17]。为了更深入地分析复合锂基润滑脂黏弹特性,对应变扫描曲线变化规律展开详细讨论。

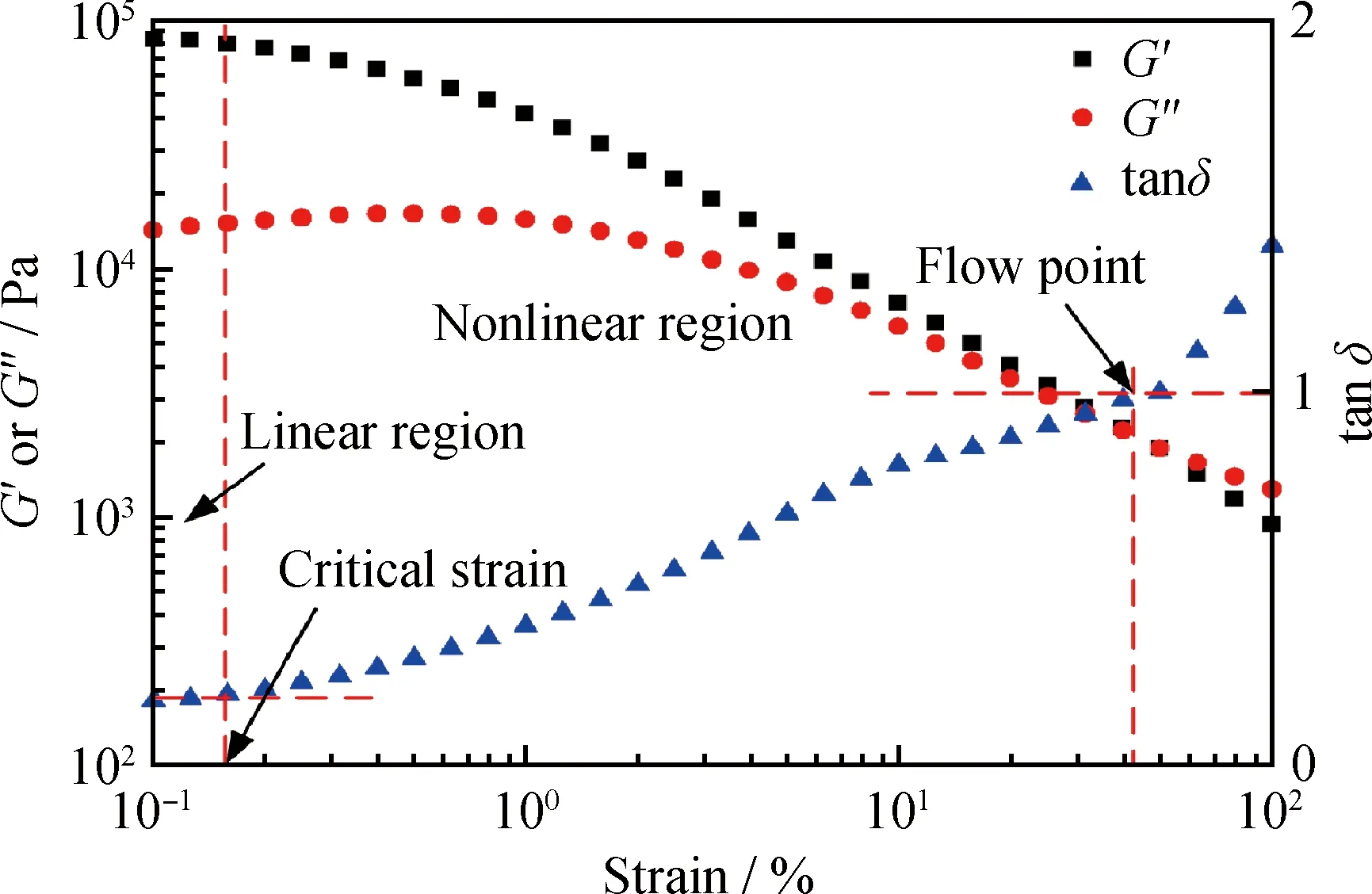

图5给出了新鲜复合锂基润滑脂储能模量(G′)、损耗模量(G″)及损耗因子(tanδ)随扫描应变的变化规律。由图5可以看出,应变值较小时,复合锂基润滑脂储能模量(G′)和损耗模量(G″)均基本维持恒定值[17]。随着应变的增加,且当应变超过一定值(0.11%)时,储能模量(G′)和损耗模量(G″)将发生变化,并最终趋于相交。储能模量(G′)和损耗模量(G″)交点所对应的应变称为临界应变,为复合锂基润滑脂线性和非线性黏弹性区域分界点。线性黏弹性区域内,复合锂基润滑脂应力与应变呈正比,表现出线性关系。而非线性黏弹性区域内,复合锂基润滑脂皂纤维遭到破坏,储能模量(G′)和损耗模量(G″)逐步改变,并最终相交,即复合锂基润滑脂开始流动。可通过损耗因子(tanδ)来确定流动点位置。实际上:损耗因子(tanδ)为润滑脂损耗模量(G″)与储能模量(G′)的比值,即tanδ=G″/G′,反映了润滑脂承受剪切时能量的耗损程度。当G″>G′,即tanδ>1时,润滑脂流动损耗的能量大于形变储存的能量,表现出流动状态;当G″=G′,即tanδ=1

图4 新鲜和120℃、180℃连续与间断加热120 h后HP-R复合锂基润滑脂的的储能模量(G′)和损耗模量(G″)随扫描应变的变化曲线Fig.4 Storage modulus(G′) and loss modulus(G″) vs sweep strain of fresh sample and all HP-R lithium complex greases after continuous and intermittent heated for 120 h at 120℃ and 180℃

时为临界状态。因而,该点被称作流动点[17-18]。

图5 新鲜复合锂基润滑脂储能模量(G′)、损耗模量(G″)及损耗因子(tanδ)随扫描应变的变化规律Fig.5 Storage modulus(G′), loss modulus(G″) and loss factor (tanδ) vs sweep strain of fresh lithium complex grease

SampleStorage modulus(G′)/PaLoss modulus(G″)/PaCritical strain/%Strain for flow point/%Fresh sample84700144000.1150.30120℃ continuous heated66400136000.1452.32120℃ intermittent heated71600144000.1553.91180℃ continuous heated78100258000.2464.12180℃ intermittent heated69100221000.2888.08

采用该方法对承受热作用后的复合锂基润滑样品应变扫描曲线展开分析,得出各复合锂基润滑脂样品线性黏弹性区域内的储能模量、损耗模量,临界应变和流动点应变值,如表3所示。由表3可知,120℃下连续和间断热作用120 h后复合锂基润滑脂样品的表中各数值与新鲜复合锂基润滑脂样品的各数值基本表现了较好的一致性。仅储能模量数值与新鲜样品有一定的差异性,这主要归因于复合锂基润滑脂皂纤维缠结在该温度下出现的一定程度解缠,使得储能模量降低,且持续热作用下复合锂基润滑脂皂纤维缠结的解缠程度较高[11]。180℃下连续热作用120 h后润滑脂线性黏弹性内的储能模量值和损耗模量均比120℃持续和间断热作用下的样品高,这说明复合锂基润滑脂表现出了更高的稠度,其流动需要损耗更多的能量[17];而临界应变和流动点对应的应变相较于120℃热作用下的样品均有了较大幅度改变,这也意味着复合锂基润滑脂的结构性能相较于新鲜脂和120℃热作用下的样品有了较大幅度的改变。180℃下间断热作用后的复合锂基润滑脂样品储能模量和损耗模量均低于180℃下连续热作用后的样品,但是临界应变和流动点的应变值却表现出相反的关系。这与笔者前期关于通用锂基润滑脂热流变特性的研究结果是不一致的[14]。热流变研究过程中,润滑脂储能模量和损耗模量随温度升高而降低,相应的流动点对应的应变值降低。而持续热作用后润滑脂储能模量和损耗模量较高,流动点对应的应变值却较低。这主要因为润滑脂热流变特性表现为物理变化过程[18]。而180℃持续和间断热作用后复合锂基润滑脂皂纤维均出现了结构性的破坏,且出现了稠化剂的氧化分解,为化学变化过程。为揭示持续和间断热作用对复合锂基润滑脂流变特性的影响,笔者进一步开展了复合锂基润滑脂流动特性和触变性实验研究,考察复合锂基润滑脂流动时应力特性及结构破坏后的恢复情况。

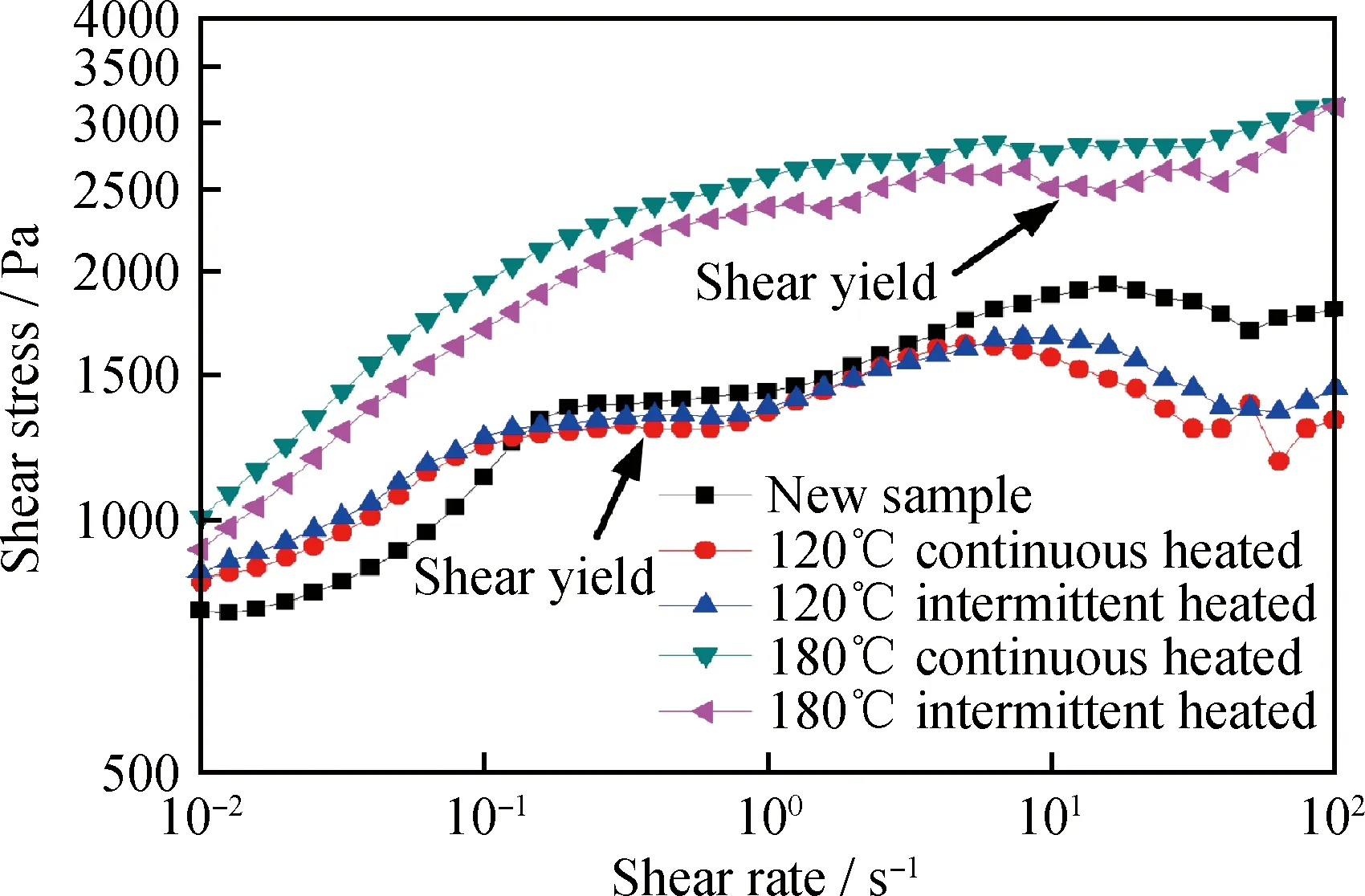

2.3.2 流动特性

图6给出了新鲜和120℃、180℃连续与间断加热120 h后HP-R复合锂基润滑脂在连续剪切模式下剪切应力随剪切速率的变化规律。由图6可见,对于新鲜复合锂基润滑脂样品的流动曲线,随剪切速率增大剪切应力总体呈增长趋势,但存在一个平台区域。这主要归因于复合锂基润滑脂皂纤维呈高度缠结状态,剪切过程中表现出黏弹性。平台区域之前,复合锂基润滑脂主要表现为弹性变形;平台区域之后,复合锂基润滑脂主要表现为黏性流动。平台区域之前的剪切速率非常低,低剪切速率下壁滑移对测试结果具有明显的影响性[18]。因而流动特性测试分析更关注平台区域之后的结果。由图6看到,平台区域之后120℃热作用120 h后复合锂基润滑脂样品的流动曲线与新鲜样品的曲线非常相似,但总体而言,120℃连续和间断热作用所获得的复合锂基润滑脂样品流动曲线均低于新鲜复合锂基润滑脂样品的,这与2.3.1节黏弹性研究结果具有较好的对应性。这是因为在该温度下复合锂基润滑脂皂纤维缠结出现了一定程度解缠,其流动阻力降低[11]。然而,180℃热作用120 h后的复合锂基润滑脂样品流动曲线则明显高于新鲜样品和120℃热作用后的样品。同时,180℃下复合锂基润滑脂样品出现剪切屈服时所对应的剪切速率明显后移,且剪切屈服应力值也明显增大。这说明复合锂基润滑脂在流动过程中表现出来的流动阻力明显地增大了,这与其结构形态出现的变化是相关联的。

图6 新鲜和120℃、180℃连续与间断加热120 h后HP-R复合锂基润滑脂样品的剪切应力随剪切速率的变化曲线Fig.6 Shear stress vs shear rate of fresh sample and all HP-R lithium complex greases after continuous and intermittent heated for 120 h at 120℃ and 180℃

润滑脂黏弹特性反映了润滑脂由不流动状态到流动状态的转变规律,而流动特性表征的是润滑脂流动过程中剪切应力随剪切速率的变化规律。润滑脂皂纤维在遭受剪切破坏后的恢复情况是润滑脂能够维系其原有性能的重要标志。为此,笔者进一步开展了复合锂基润滑脂触变特性研究,以考察其结构恢复性能情况。

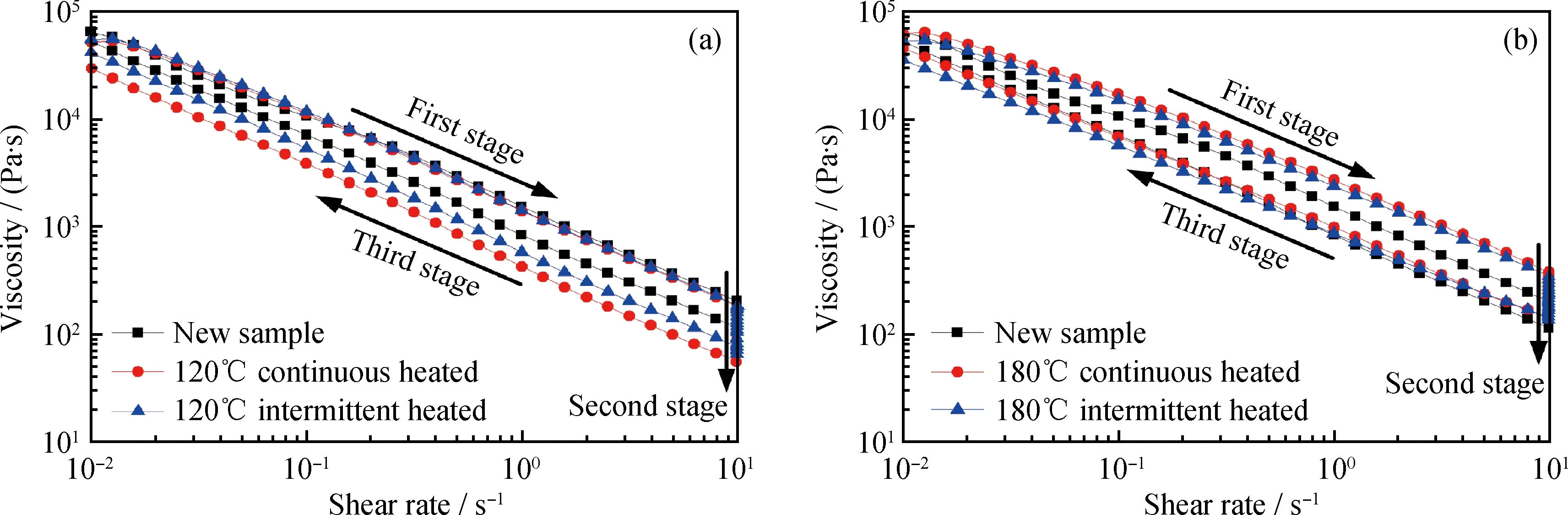

2.3.3 触变特性

图7给出了连续剪切模式下各复合锂基润滑脂黏度随剪切速率的变化规律。测试分3个阶段:第1阶段,剪切速率由0.01 s-1逐渐增至10 s-1;第2阶段,剪切速率维持10 s-1连续剪切;第3阶段,剪切速率由10 s-1逐渐降至0.01 s-1。通过旋转流变仪的测试程序设定,对每组样品依次完成3个阶段的测试,进而进行复合锂基润滑脂触变特性分析。由图7可以看出,第1阶段各复合锂基润滑脂黏度随剪切速率增加而减小;第2阶段复合锂基润滑脂黏度仍然在逐渐降低;而第3阶段复合锂基润滑脂黏度随剪切速率减小而逐渐增加。但第1阶段和第3 阶段的曲线并不重合,第3阶段的黏度值低于第1阶段的数值,两者之间存在差值的区域构成了触变环。触变环面积越小说明第1阶段和第3阶段的曲线越接近,意味着复合锂基润滑脂结构破坏能够得到较好的恢复。因此,触变环面积的大小反映了复合锂基润滑脂承受剪切皂纤维缠结形态被破坏后的恢复能力。

表4给出了新鲜和120℃、180℃连续与间断加热120 h后HP-R复合锂基润滑脂的触变环面积。可以看出,即使是新鲜复合锂基润滑脂样品,触变环面积也有一定的数值,这主要因为复合锂基润滑脂的结构恢复需要一定时间,剪切变稀无法迅速地恢复[19]。热作用温度越高,复合锂基润滑脂的触变环面积越大;持续热作用后触变环面积均比间断热作用后的触变环面积大。这说明180℃热作用下的复合锂基润滑脂结构破坏程度更大,并且连续热作用下复合锂基润滑脂结构破坏程度更大。这与黏弹性、流动性的研究结果均是一致的。

2.4 120℃、180℃热作用对复合锂基润滑脂流变特性的影响机理分析

综合复合锂基润滑脂FESEM、FTIR和流变特性分析,120℃热作用后复合锂基润滑脂样品出现的结构变化为物理变化过程,复合锂基润滑脂皂纤维结构出现了解缠现象[11]。连续热作用对复合锂基润滑脂皂纤维缠结的解缠影响更为明显,剪切过程中皂纤维缠结被破坏之后,恢复效果较间断性热作用的差。然而,180℃热作用后复合锂基润滑脂样品出现了组分被氧化的化学变化,皂纤维结构出现了较为明显的破坏,胶体出现固化,流动阻力增大。持续性的热作用下,复合锂基润滑脂样品的皂纤维结构被破坏的更为严重,因而在承受剪切过程中结构的恢复性能更差。

图7 新鲜和120℃、180℃连续与间断加热120 h后复合锂基润滑脂的样品在连续剪切模式下黏度随剪切速率的变化规律Fig.7 Viscosity vs shear rate of fresh sample and all HP-R lithium complex greases after continuous and intermittent heated for 120 h at 120℃ and 180℃(a) 120℃ continuous and intermittent heated; (b) 180℃continuous and intermittent heated

SampleThixotropic loop area/PaFresh sample3651120℃ continuous heated5865120℃ intermittent heated5038180℃ continuous heated9507180℃ intermittent heated8389

究其变化机理,主要与复合锂基润滑脂胶体分散体系在受热过程中的一系列物理化学变化相关联的。结合Sánchez等[15]的研究结果,润滑脂胶体分散体系在高温条件下,基础油将会从皂纤维结构骨架中分离出来,温度越高这种效应越明显。基础油从结构骨架中分离出来,改变了原有体系的结构形态,基础油失去对结构骨架较好保护作用。间断热作用下,由于复合锂基润滑脂具有较为明显的热流变特性及触变性,加热一段时间后冷却,基础油又可以分散到皂纤维结构骨架间隙;再次进行加热时,基础油又需要从皂纤维结构骨架中逐渐分离出来,这相当于对皂纤维结构起到一定的保护作用。而持续性热作用将不会有这样的变化过程,这也导致持续热作用复合锂基润滑脂胶体结构性能比间断热作用复合锂基润滑脂胶体结构性能差。但温度对复合锂基润滑脂结构性能的破坏是关键性的,间断热作用虽然在一定程度上能够减弱复合锂基润滑脂结构衰退,但是并不能够避免该现象。因此,复合锂基润滑脂在使用过程中需要避免高温、持久性的运转工况。

3 结 论

通过对120℃和180℃连续和间断热作用后复合锂基润滑脂样品流变特性展开分析,并结合其微观形貌、红外光谱对复合锂基润滑脂样品流变特性变化机理展开探究,可以得出如下结论:

(1)120℃连续和间断热作用对复合锂基润滑脂样品的影响主要表现为润滑脂皂纤维结构缠结程度的降低、剪切流动阻力减小、结构恢复性能减弱。同时,连续性热作用产生的影响较间断性热作用产生的影响更显著。复合锂基润滑脂流变特性变化是由于其皂纤维缠结发生改变的物理变化所致。

(2)180℃持续和间断热作用对复合锂基润滑脂样品的影响主要表现为润滑脂的热老化、结构破坏。持续和间断热作用后复合锂基润滑脂样品均出现了皂纤维破裂并伴随有氧化产物的出现,稠度增大,流动阻力增加,结构恢复性能衰退。同时,持续性热作用后复合锂基润滑脂结构性能衰退的更为明显。复合锂基润滑脂流变特性的明显变化是由于极限耐高温下的润滑脂出现热老化的化学变化。

(3)高温工况下,复合锂基润滑脂发生潜在的物理或化学变化均会改变其原有的体系结构。持续性的加热对复合锂基润滑脂性能的影响比间断性热作用的影响更为显著,间歇性的运转对复合锂基润滑脂提高使用寿命有一定帮助,但温度仍然是影响复合锂基润滑脂结构性能发生变化的关键因素。

[2] ARANZABE A, ARANZABE E, MARCAIDE A, et al. Comparing different analytical techniques to monitor lubricating grease degradation[J].NLGI Spokesman, 2006, 70(6): 17-30.

[3] 王博, 钟远利, 郭小川, 等. 高原地区车辆轮毂轴承润滑脂试验研究[J].后勤工程学院学报, 2014, (6): 44-49. (WANG Bo, ZHONG Yuanli, GUO Xiaochuan, et al. Research on vehicle wheel bearing grease on plateau areas[J].Journal of Logistical Engineering University, 2014, (6): 44-49.)

[4] BARTZ W J. Long-life and life-time lubrication-possibilities and limitations[J].Lubrication Engineering, 1993, 49(7): 518-524.

[5] CANN P M. Grease degradation in a bearing simulation device[J].Tribology International, 2006, 39(12): 1698-1706.

[6] CANN P M, WEBSTER M N, DONER J P, et al. Grease degradation in R0F bearing tests[J].Tribology Transactions, 2007, 50(2): 187-197.

[7] WU Y, LI W, ZHANG M, et al. Oxidative degradation of synthetic ester and its influence on tribological behavior[J].Tribology International, 2013, 64(3): 16-23.

[8] COURONNE I, VERGNE P. Rheological behavior of greases Part II Effect of thermal aging, correlation with physico-chemical changes[J].Tribology Transaction, 2000, 43(4): 788-794.

[9] 沈铁军, 胡明华, 刘瑞刚, 等. 静态热老化对锂-钙基润滑脂微观结构和流变性的影响[J].摩擦学学报,2011, 31(6):581-586.(SHEN Tiejun, HU Minghua, LIU Ruigang, et al. The influence of static thermal degradation on microstructure and rheological properties of lithium - calcium base grease[J].Tribology, 2011, 31(6): 581-586.)

[10] 胡明华, 刘艳升, 沈铁军, 等. 静态热老化对锂-钙基润滑脂胶体性能的影响[J].润滑与密封, 2008, 33(10): 55-57.(HU Minghua, LIU Yansheng, SHEN Tiejun, et al. The inflence of static thermal degradation on colloidal performance of lithium-calcium base grease[J].Lubrication Engineering, 2008, 33(10): 55-57.)

[11] PAN Jiabao, CHENG Yanhai, YANG Jinyong. Effect of heat treatment on the lubricating properties of lithium lubricating grease[J].RSC Advances, 2015, 5(72): 58686-58693.

[12] PAN Jiabao, CHENG Yanhai, YANG Jinyong. Structural degradation of a lithium lubricating grease after thermal ageing[J].Journal of Chemical Engineering of Japan, 2016, 49(7): 579-587.

[13] PASZKOWSKI M. Assessment of the effect of temperature, shear rate and thickener content on the thixotropy of lithium lubricating greases[J].Proc IMechE Part J: Journal of Engineering Tribology, 2012, 227(3): 209-219.

[14] 潘家保. 润滑脂热流变特性及管路减阻研究[D].徐州:中国矿业大学, 2016.

[16] 翁诗甫. 傅里叶变换红外光谱仪[M].北京:化学工业出版社, 2005.

[17] YEONG S K, LUCKHAM P F, TADROS T F. Steady flow and viscoelastic properties of lubricating grease containing various thickener concentrations[J].Journal of Colloid and Interface Science, 2004, 274(1): 285-293.

[18] DELGADO M A, VALENCIA C, SNCHEZ M C, et al. Thermorheological behaviour of a lithium lubricating grease[J].Tribology Letters, 2006, 23(1): 47-54.

[19] 许俊, 徐楠, 王晓波, 等. 冰水浴和自然冷却条件下锂基润滑脂的流变学性能[J].摩擦学学报, 2013, 33(4): 406-412. (XU Jun, XU Nan, WANG Xiaobo, et al. Rheology of lithium greases under iced water and room air[J].Tribology, 2013, 33(4): 406-412.)