基于DPM模型的旋风分离器内颗粒浓度场模拟分析

2018-06-01高助威王江云冯留海魏耀东

高助威,王 娟,王江云,冯留海,毛 羽,魏耀东

(1.中国石油大学 重质油国家重点实验室,北京 102249;2.过程流体过滤与分离技术北京市重点实验室,北京 102249;3.北京低碳清洁能源研究院,北京 102209)

旋风分离器是气-固分离过程的重要设备,因其结构简单,处理量大,维修方便等优点,在工业除尘、石油化工、煤炭发电等领域应用广泛[1]。Hoffmann等[2-5]研究表明,旋风分离器内部的气-固两相流动是非常复杂的,不仅存在对颗粒的分离起积极作用的旋流,还有若干干扰涡流。其中,环形空间的纵向环流[6]使颗粒聚集,排气管下口附近的短路流[7-8]使颗粒逃逸,锥体下部排尘口附近的偏心环流[9-10]使颗粒返混,这些流动均不利于颗粒的分离。

颗粒的浓度分布特征是研究气-固分离的理论基础[11]。近年来,国内外学者[12-16]对旋风分离器内的颗粒浓度分布展开了实验研究和数值模拟。严超宇等[17]、姬忠礼等[18]对旋风分离器进行实验,分析了内部颗粒的分布,发现一部分细小颗粒由于环形空间纵向涡流的作用而形成顶灰环。何兴建等[19]对顶灰环灰量进行实验测量,发现入口浓度和入口速度对顶灰环灰量影响较大。薛晓虎等[20]发现在排尘口上方存在气流的旋转,有利于颗粒的二次分离。Prasanna等[21-22]对旋风分离器进行结构改进,采用排气管开缝的方式,结果表明,环形空间的颗粒聚集现象明显降低。Silavc等[23]、刘文欢等[24]在入口处增设不同形式的导向板,结果表明,适宜的导向板能够改善顶灰环现象,降低压力损失,提高分离效率。但是,关于旋风分离器内部颗粒浓度的分布特征,以往研究主要集中于颗粒运动轨迹的追踪,而忽略了颗粒的力学特性分析以及颗粒之间的运动形式,对顶灰环现象所反映的壁面磨损机理的研究不够深入。在上述基础上,笔者从颗粒的浓度分布特征着手,针对单入口蜗壳式旋风分离器,模拟内部颗粒浓度的分布,从停留时间和浓度分布两方面入手,分析了颗粒的受力及顶灰环形成的过程,并研究壁面磨损的机理,以期得到旋风分离器内部颗粒运动的规律,为旋风分离器的流场分布以及性能改进提供参考。

1 数学模型

1.1 气相湍流模型

虽然旋风分离器结构简单,内部无运动部件,但是其内部气流流动是非常复杂的强旋转湍流流动。目前,雷诺应力(Reynolds stress model,RSM)模型能较好地模拟气流的旋转运动,反映内部流体的各向异性[25-26]。假定流体不可压缩,采用RSM模型对旋风分离器内气相流场进行模拟,控制方程为:

(1)

(2)

(3)

其中,右端四项表达式如下。

应力扩散项:

(4)

剪力产生项:

(5)

压力-应变项:

(6)

应力耗散项:

(7)

1.2 气-固两相流模型

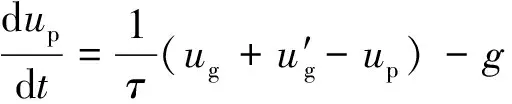

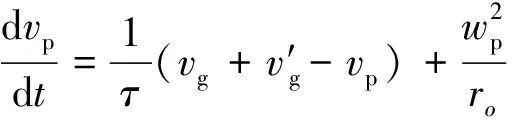

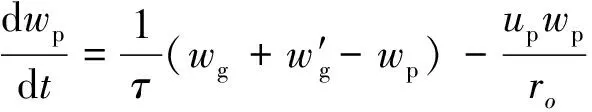

选择离散相模型(Discrete phase model,DPM)模拟旋风分离器内颗粒相的运动,利用颗粒随机轨道模型跟踪颗粒轨迹。忽略颗粒之间的碰撞,仅考虑气体与颗粒之间的相互作用[27],交替求解气相与颗粒相的控制方程,直到计算收敛。离散相的运动方程表示如下:

(8)

(9)

(10)

(11)

2 几何模型及网格划分

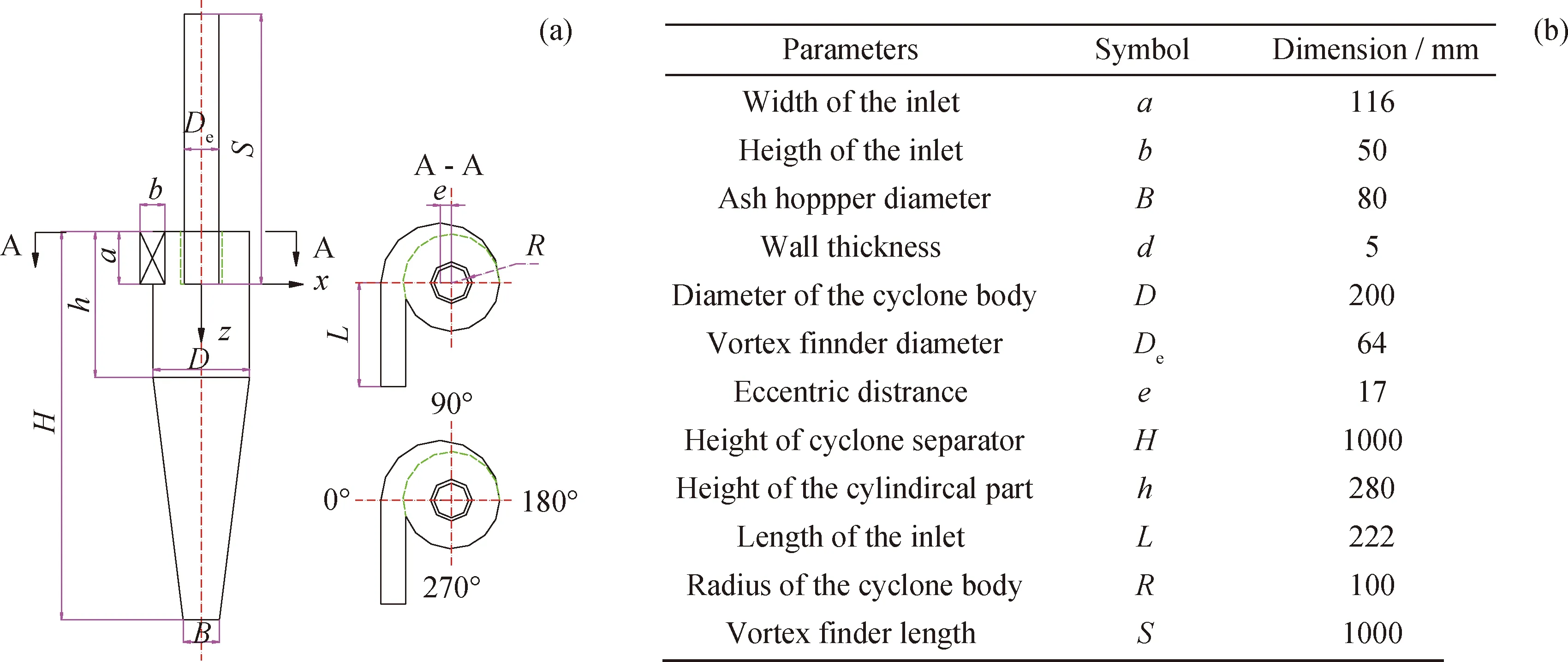

图1为单入口蜗壳式旋风分离器的结构示意图,筒体直径为200 mm,排气管直径为64 mm入口尺寸为116 mm×50 mm。

图1 单入口蜗壳式旋风分离器的结构示意图Fig.1 The structure of the cyclone with single volute inlet(a) Structure; (b) Parameters

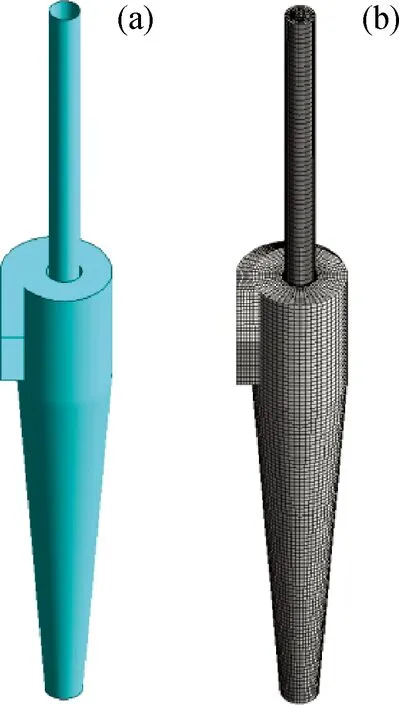

采用商用软件SolidWorks和ANSYS ICEM分别对几何模型进行三维实体建模和完全六面体结构化网格划分,经多种网格密度计算后,最后确定节点数为248260,如图2所示。

图2 三维实体及计算网格示意图Fig.2 The 3D model and computational grids of cyclone(a) 3D model; (b) Computational grids

3 计算模型

3.1 入口边界条件

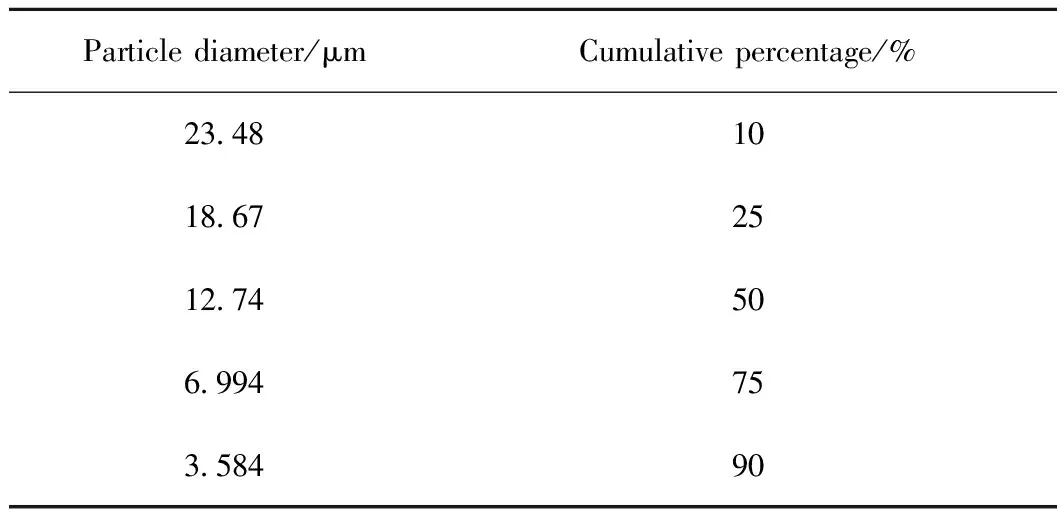

气相为常温常压状态下的空气,入口速度设置为15 m/s。选择滑石粉为颗粒相,密度为2700 kg/m3,中位粒径为12.74 μm,粒径分布如表1所示。计算时,设定颗粒相速度与气相速度相同,入口颗粒质量浓度取20 g/m3。

表1 滑石粉的粒径分布Table 1 Particle size distribution of talcum powder

3.2 出口边界条件

气相出口边界条件按充分发展管流条件处理,计算时将排气管加长,以保证充分发展条件的成立[27]。颗粒相出口边界条件设置为完全逃逸[28]。

3.3 壁面边界条件

采用无滑移边界条件,并用标准壁面函数进行处理。同时,根据颗粒与壁面弹性碰撞情况不同,在不同区域采用不同的碰撞恢复系数为0.05~0.95。

3.4 算法和差分格式

流场模拟计算采用FLUENT商用软件,压力速度耦合选择SIMPLE算法,压力梯度项采用PRESTO!(Pressure Staggering Option !)方法进行处理。当网格均为结构化网格时,QUICK格式具有较高的精度,所以各方程对流项采用QUICK差分格式[29]。模拟计算时采用非稳态耦合求解,时间步长10-4s,直至计算收敛。

4 模拟结果的可靠性验证

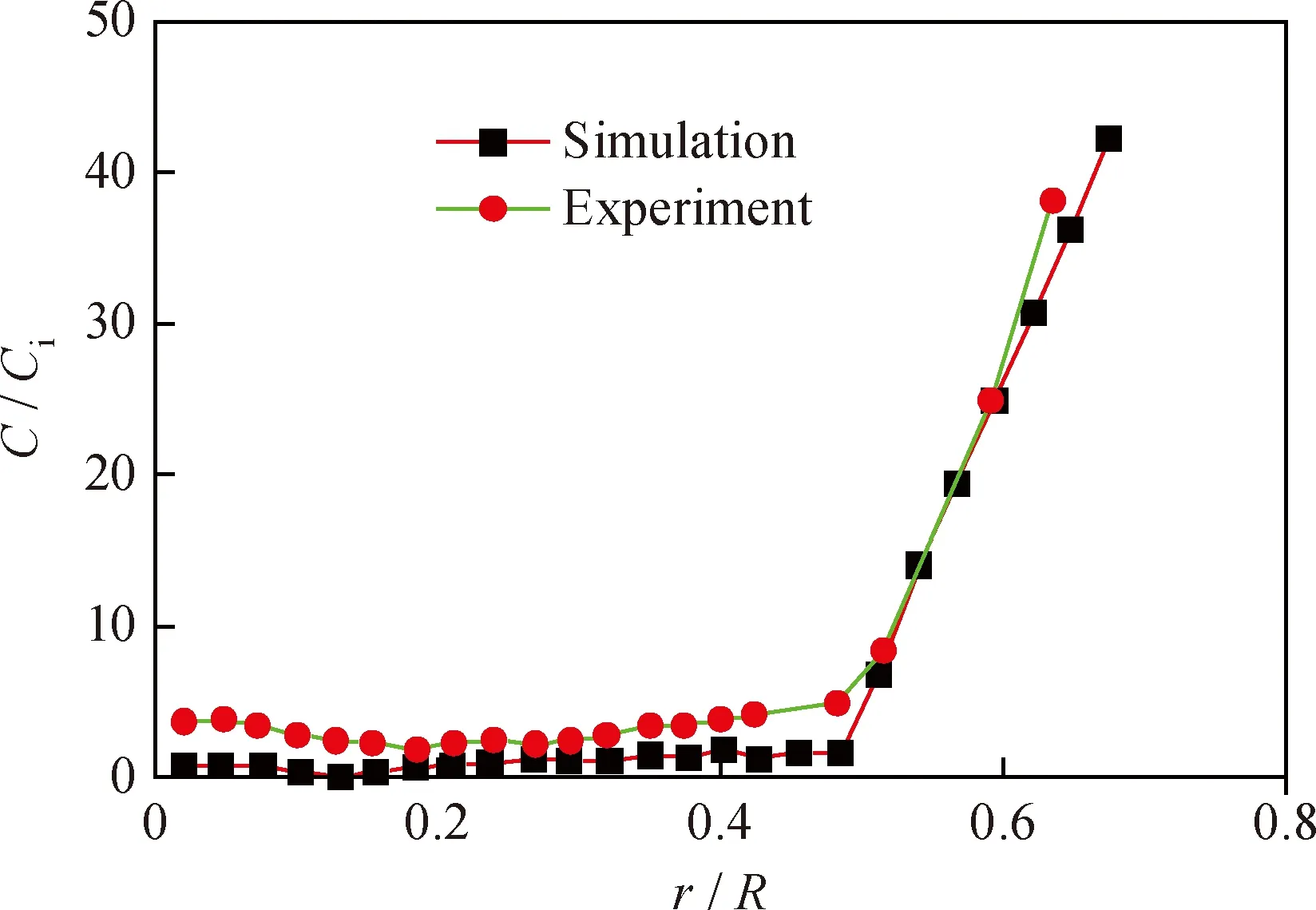

图3为分离空间z=-600 mm处颗粒浓度径向分布的计算结果与实验数据[30]对比。由图3可知,两者吻合良好,所建立的模型能够较为准确地刻画旋风分离器内部的颗粒浓度分布。

图3 实验数据与模拟结果对比Fig.3 Comparison of simulation result and experimental data z=-600 mm

5 计算结果及分析

5.1 颗粒浓度分布的基本特性

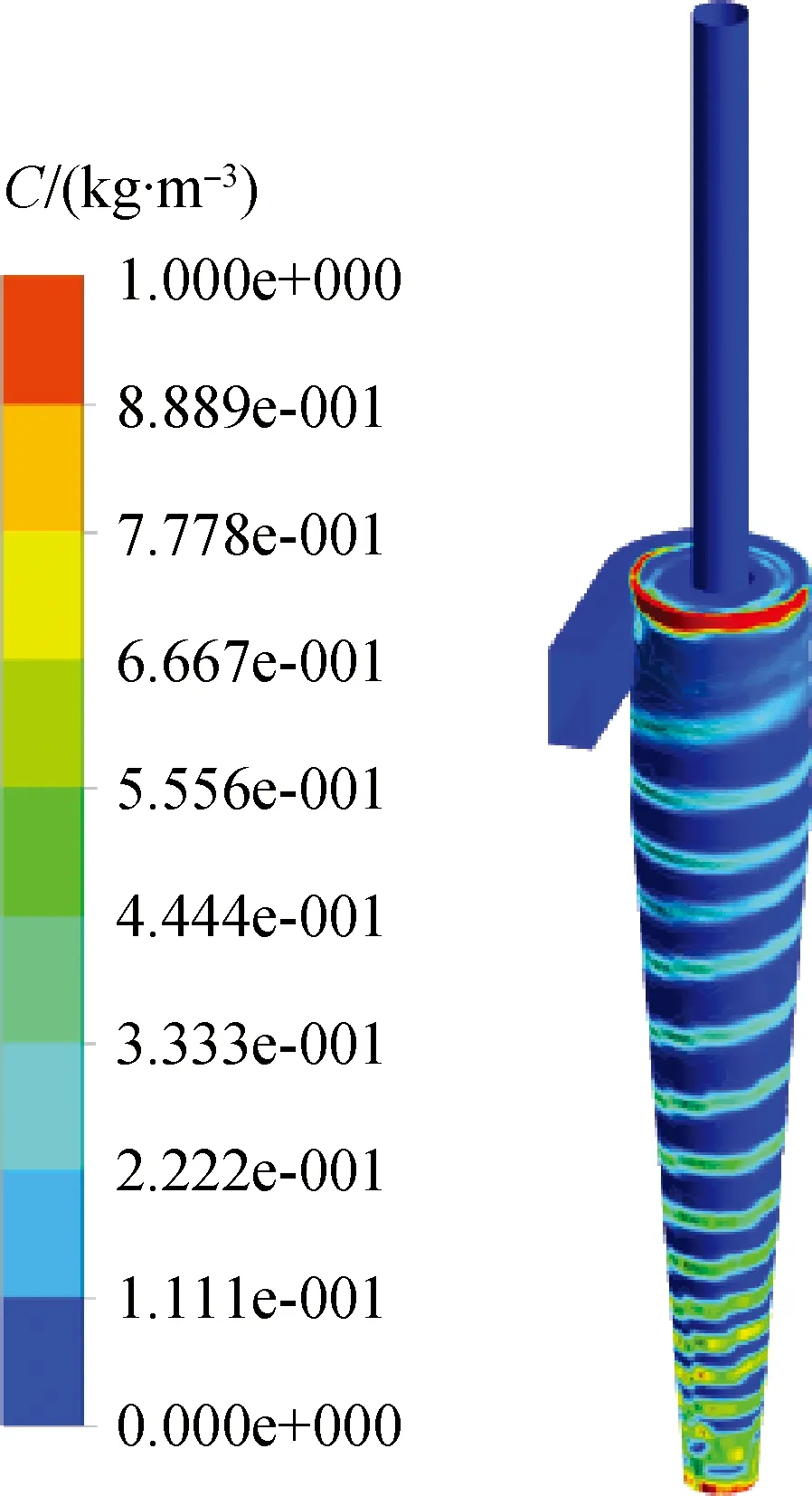

图4为旋风分离器壁面处的颗粒浓度分布云图。由图4可知,含有固体颗粒的气流由入口段进入旋风分离器,颗粒在离心力的作用下,会甩向边壁,发生不均匀变化。在纵向环流的作用下,环形空间的顶板下方存在颗粒聚集,形成顶灰环。顶灰环分布不均匀,具有明显的非轴对称性,分布区域在环形空间200°~400°内,在270°~320°内颗粒聚集较为严重。此外,壁面处的颗粒浓度呈螺旋状灰带分布,灰带的宽度和螺距不同。在分离空间下部,螺旋灰带的宽度加大,螺距减小,颗粒浓度较大。

图4 旋风分离壁面的颗粒浓度分布云图Fig.4 Contour of particle concentration on the wall in cyclone separator

由上可知,旋风分离器内的颗粒浓度分布不均,存在着颗粒的聚集现象。模拟计算时,截取轴向上若干截面,分析其颗粒浓度分布,结果如图5所示。其中,筒体下部区域因是锥体段,等效半径逐渐减小。由图5可以看出,除了壁面附近浓度较大外,径向分布大部分区域浓度较低。而且颗粒在轴向上的分布有明显的非轴对称性,特别是壁面附近,这与其内部螺旋流动有关。此外,因锥体段作用,越靠近分离空间底部,颗粒浓度越大。

图5 旋风分离器内颗粒浓度分布曲线Fig.5 Curve ofparticle concentration in cyclone separator 0-180°

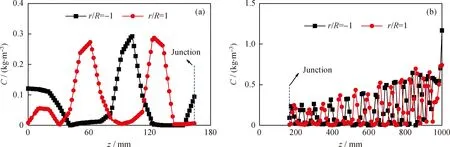

图6为旋风分离器壁面处的颗粒浓度分布曲线。其中,图6(a)为分离空间筒体部分颗粒沿高度的浓度分布,图6(b)为分离空间锥体壁面斜线段上颗粒沿高度的浓度分布。由图6(a)可见,壁面处有明显的峰值分布,而且峰值在r/R=-1和r/R=1交替出现,说明在筒体壁面处颗粒以旋转流动向下运动,形成逐渐扩大的螺旋带。此外,筒体段壁面颗粒浓度峰值大小几近相等,而锥体段颗粒浓度峰值大小逐渐递增,距离逐渐减小,说明颗粒在锥体段逐渐聚集,颗粒浓度慢慢增大(图6(b))。这是因为锥体段结构尺寸的影响,造成了捕集颗粒浓缩。

5.2 顶灰环的分析

由上述分析可知,由于环形空间纵向环流的作用,环形空间顶板的外侧颗粒大量聚集,形成顶灰环。顶灰环区域的颗粒浓度较高,颗粒未经离心分离,这会影响气-固分离效率。

图6 旋风分离器壁面处颗粒浓度分布曲线Fig.6 Curve of particle concentration in the wall of cyclone separator(a) Cylinder section; (b) Cone section

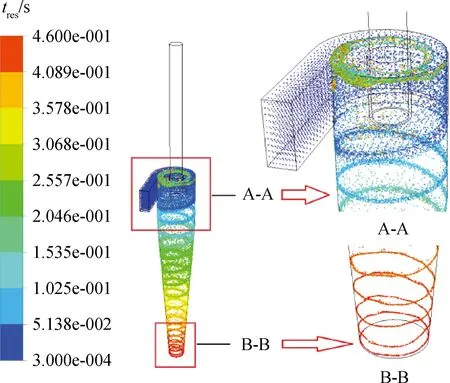

图7为旋风分离器颗粒的停留时间分布。其中,A-A和B-B为旋风分离器的环形空间和锥体下部空间的局部显示。可以看出,旋风分离器内颗粒运动较为复杂,在A-A区存在颗粒的聚集,在B-B区螺旋灰带之间的螺距逐渐减小,这与上述分析相符。在A-A区,颗粒的聚集有明显的非轴对称性,且颗粒的停留时间较长,这对于分离性能不利。

图7 旋风分离器内停留时间分布Fig.7 Particle residence time of cyclone separator

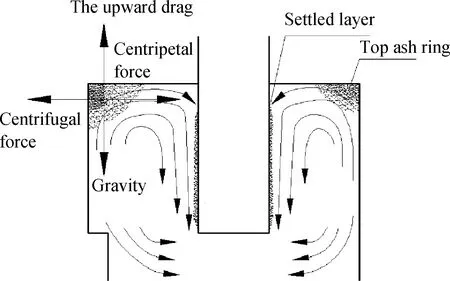

由颗粒浓度分布特征及停留时间的分布可知,顶灰环会使颗粒逃逸影响分离效率,从而对其进行受力的分析,结果如图8所示。当颗粒由入口段进入旋风分离器后,大部分颗粒在离心力作用下被甩向边壁,流经筒锥段到达灰斗,完成气-固分离。但是,其中一部分颗粒在纵向环流的作用下,在环形空间顶板附近聚集。这部分颗粒,在竖直方向上受重力(Gravity)和纵向环流中轴向速度产生的上行曳力(Centripetal force)作用,在水平方向上受离心力(Centrifugal force)和径向速度产生的向心曳力(Centripetal force)作用。当受力平衡时,颗粒悬浮在顶板外侧,形成顶灰环。

图8 旋转顶灰环的受力分析Fig.8 The force balance of top particle ring

旋风分离器内的气-固分离是持续操作的动态平衡过程。大粒径颗粒由于重力作用大于上行曳力,进入旋风分离器后螺旋向下运动,实现气-固分离。而小粒径颗粒由于向心曳力大于离心力,重力较小,故在轴向上行曳力的作用下,不断向排气管移动,形成沉积层(Settled layer),一部分小粒径颗粒从排气管下口逃逸,另一部分小粒径颗粒则旋转向上,在器壁的阻挡下,形成顶灰环。这也是旋风分离器对于5 μm粒径以下颗粒分离效率较低的原因。此外,顶灰环形成后,颗粒不断聚集,重力作用变大,直至脱落,之后又形成新的顶灰环。因此,顶灰环有准周期脱落的特性。

5.3 颗粒磨损的分析

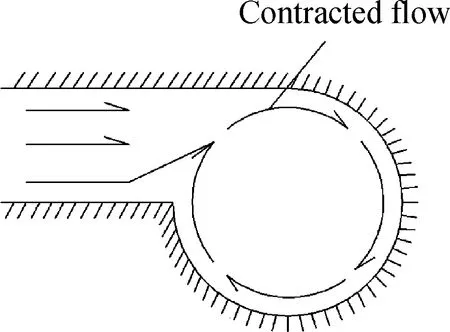

在工业应用中,环形空间内表面有明显的环状凹槽存在[31]。而且越靠近顶板,壁面处的颗粒浓度越高,颗粒聚集的现象越严重,凹槽越深。从流体的流动来讲,含有固体颗粒的气流沿切线方向进入旋风分离器,因环形空间纵向作用产生的上行曳力较大,部分气流在旋转一周后斜向吹到随后进入的气流上,导致入口进气偏向筒壁,产生挤压,形成压缩作用(如图9所示)。压缩现象不仅使壁面处颗粒聚集,形成顶灰环,导致压力损失增加,分离效率降低,而且会使颗粒的流速增大,增加了颗粒与壁面之间的摩擦力,形成冲蚀作用,造成壁面磨损。环形空间顶部的局部磨损,不仅影响分离性能,而且容易造成设备被磨穿,使旋风分离器失效。

图9 旋风分离器内的压缩现象Fig.9 Compression phenomenon in cyclone separator

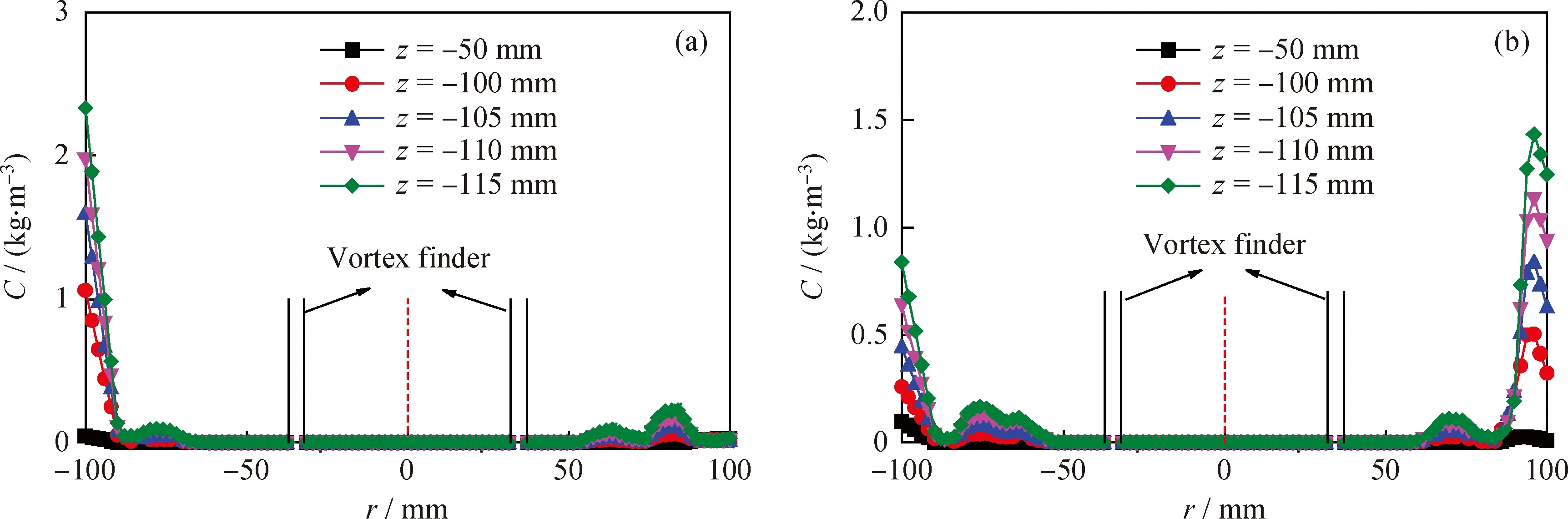

在环形空间,气-固两相流在器壁的作用下,由直线运动转为螺旋向下运动,颗粒(尤其是粒径较大的颗粒)在离心力的作用下,脱离流线向环形空间运动,并与壁面发生碰撞,造成壁面磨损。图10为环形空间不同轴向位置颗粒浓度的径向分布曲线。由图10可见,在离心力作用下,颗粒在壁面处浓度较高,在顶板(z=-116 mm)以下0~15 mm范围内,壁面附近颗粒浓度逐渐减低。此外,环形空间中心区颗粒浓度较低,部分颗粒随排气管短路流逃逸。

图10 旋风分离器环形空间内的颗粒浓度分布曲线Fig.10 Curve of particle concentration of annular space in cyclone separator(a) 0-180°; (b) 90-270°

6 结 论

针对单入口蜗壳式旋风分离器,从浓度分布和停留时间两方面分析了旋风分离器内的颗粒浓度分布特点,并对顶灰环和磨损现象进行了机理分析,主要结论如下。

(1)在环形空间和入口段的顶板下方有大量的颗粒聚集,存在顶灰环现象。而且顶灰环分布不均匀,具有明显的非轴对称性,在270~320°范围内颗粒聚集较为严重。此外,壁面处的颗粒浓度呈螺旋状灰带分布,灰带的宽度和螺距不同。

(2)在径向上,除了壁面附近浓度较大外,其他区域浓度较低,这与其内部螺旋流动有关。从轴向上看,在分离空间下部,螺旋灰带的宽度加大,螺距减小,颗粒浓度较大。

(3)旋风分离器的气-固分离过程是持续操作的动态平衡过程,只有当颗粒受力平衡时,才能形成顶灰环,而且顶灰环具有准周期脱落特性。

(4)顶灰环,不仅使颗粒逃逸,降低分离性能,而且会对壁面造成磨损,严重时,能够磨穿壁面,使设备失效。

符号说明:

a——入口截面高度,mm;

b——入口截面宽度,mm;

B——排尘口直径,mm;

C——颗粒浓度,g/m3;

Ci——入口颗粒浓度,g/m3;

CD——曳力系数;

d——壁厚,mm;

D——旋风分离器筒体直径,mm;

De——排气管直径,mm;

e——偏心距,mm;

f——碰撞恢复系数;

g——重力加速度,m/s2;

H——旋风分离器总高度,mm;

h——筒体高度,mm;

I——湍流强度;

L——入口长度,mm;

p——压力,Pa;

R——筒体半径,mm;

Re——雷诺数;

S——排气管长度,mm;

t——时间,s;

tres——停留时间,s;

Uk——矩阵;

u,v,w——流体速度,m/s;

x,y,z——三维坐标,mm;

δij——Kronecker符号;

ρ——流体密度,kg/m3;

μ——动力黏度,Pa·s;

μt——涡黏系数,kg/(m·s);

τ——颗粒松弛时间,s;

k——湍动能,m2·s2;

ε——湍流耗散率,m2·s3

下角标:

i,j,k——矢量方向;

p——颗粒相;

g——气体相

[1] KHAIRY E. Design of a novel gas cyclone vortex finder using the adjoint method[J].Separation and Purification Technology, 2015, 142: 274-286.

[2] HOFFERMANN A C, PENG W, Dries H, et al. Effect of pressure recovery vanes on the performance of a swirl tube with emphasis on the flow pattern and separation efficiency[J].Energy Fuel, 2006, 20(4): 1691-1697.

[3] HOFFMANN A C, JOUGE R D E, ARENDS H, et al. Evidence of the natural vortex length and its effect on the separation efficiency of gas cyclone[J].Filtration & Separation, 1995, 32(8): 799-804.

[4] DERKSEN J J, VANDEN AKKER H E A. Simulation of vortex core precession in a reverse-flow cyclone[J].AIChE Journal, 2000, 46(7): 1317-1331.

[5] HOEKSTRA A J, ISRAEL A T, DERKSEN J J, et al. The application of laser diagnostics to cyclonic flow with vortex precession[C]//Proceedings of the 9th International Symposium on Applications of Laser Techniques to Fluid Mechanics, Lisbon, 1998: 431-435.

[6] 魏耀东, 燕辉, 时铭显. 蜗壳式旋风分离器环形空间流场的研究[J].石油炼制与化工, 2000, 31(11): 46-50.(WEI Yaodong, YAN Hui, SHI Mingxian. Study on flow in the annular space of a cyclone separator with a volute inlet[J].Petroleum Processing and Petrochemical, 2000, 31(11): 46-50.)

[7] 孟文, 王江云, 毛羽, 等. 排气管直径对旋风分离器非轴对称旋转流场的影响[J].石油学报(石油加工), 2015, 31(6): 1309-1316.(MENG Wen, WANG Jiangyun, MAO Yu, et al. Effect of vortex finder diameter on non-axisymmetric rotating flow field in cyclone separator[J].Acta Petrolei Sinica (Petroleum Processing Section), 2015, 31(6): 1309-1316.

[8] 王江云, 毛羽, 王娟. 单入口双进气道旋风分离器内流体的流动特性[J].石油学报(石油加工), 2011, 27(5): 780-786. (WANG Jiangyun, MAO Yu, WANG Juan. Flow characteristic in a single inlet cyclone separator with double passage[J].Acta Petrolei Sinica (Petroleum Processing Section), 2011, 27(5): 780-786.)

[9] 魏耀东, 张静, 宋健斐, 等. 旋风分离器自然旋风长的试验研究[J].热能动力工程, 2010, 25(2): 206-209.(WEI Yaodong, ZHANG Jing, SONG Jianfei, et al. Experimental study of natural cyclone length of a cyclone separator[J].Journal of Engineering for Thermal Energy and Power, 2010, 25(2): 206-209.)

[10] 吴小林, 熊至宜, 姬忠礼, 等. 旋风分离器旋进涡核的数值模拟[J].化工学报, 2007, 58(2): 383-390.(WU Xiaolin, XIONG Zhiyi, JI Zhongli, et al. Numerical simulation of processing vortex core in cyclone separator[J].Journal of Chemical Industry and Engineering (China), 2007, 58(2): 383-390.)

[11] 王建军, 金有海. PSC型旋风管分离空间内颗粒浓度分布[J].石油化工设备, 2002, 31(5): 13-15.(WANG Jianjun, JIN Youhai. The distribution of particle concentration in the PSC type cyclone tube[J].Petro-chemical Equipment, 2002, 31(5): 13-15.)

[12] GU X F, SONG J F, WEI Y D. Experimental study of pressure fluctuation in a gas-solid cyclone separator[J].Powder Technology, 2016, 299: 217-225.

[13] IRFAN K, FUAT K. CFD investigation of the flow and heat transfer characteristics in a tangential inlet cyclone[J].International Communications in Heat and Mass Transfer, 2007, 34(9-10): 1119-1126.

[14] 高翠芝, 孙国刚, 董瑞倩. 旋风分离器旋涡尾端测量及压力特性分析[J].化工学报, 2010, 61(6): 1399-1405.(GAO Cuizhi, SUN Guogang, DONG Ruiqian. Analysis on location and pressure of vortex end in gas cyclone[J].Journal of Chemical Industry and Engineering (China), 2010, 61(6): 1399-1405.)

[15] 王江云, 毛羽, 孟文, 等. 旋风分离器内非轴对称旋转流场的测量[J].石油学报(石油加工), 2015, 31(4): 920-928.(WANG Jiangyun, MAO Yu, MENG Wen, et al. Experimental measurement of non-axisymmetric rotating flow field in cyclone separator[J].Acta Petrolei Sinica (Petroleum Processing Section), 2015, 31(4): 920-928.)

[16] STEFEN O, JAKOB W, GEMOT S. Investigation of the flow pattern in different dust outlet geometries of a gas cyclone by laser Doppler anemometry[J].Powder Technology, 2003, 138(2-3): 239-251.

[17] 严超宇, 吴小林, 时铭显. 旋风分离器非稳态流场的简化分析[J].流体机械, 2002, 30(3): 18-21.(YAN Chaoyu, WU Xiaolin, SHI Mingxian. Simplified analysis of the unsteady flow field in a cyclone separator[J].Flow Machinery, 2002, 30(3): 18-21.)

[18] 姬忠礼, 时铭显. 旋风分离器内流场的测试技术[J].中国石油大学学报(自然科学版), 1991, 15(6): 52-58.(JI Zhongli, SHI Mingxian. Flow fluid measurement in cyclone separator[J].Journal of China University of Petroleum (Edition of Natural Sciences), 1991, 15(6): 52-58.)

[19] 何兴建, 礼晓宇, 宋健斐, 等. 旋风分离器顶灰环灰量的实验测量[J].当代化工, 2015, 44(5): 1143-1146.(HE Xingjian, LI Xiaoyu, SONG Jianfei, et al. Experimental measurement on the top particle ring in the cyclone separator[J].Contemporary Chemical Industry, 2015, 44(5): 1143-1146.)

[20] 薛晓虎, 孙国刚, 时明显. 旋风分离器内颗粒浓度分布特征的数值模拟[J].机械工程学报, 2007, 43(12): 26-33.(XUE Xiaohu, SUN Guogang, SHI Mingxian. Numerical simulation on particle concentration distribution in cyclone separator[J].Chinese Journal of Mechanical Engineering, 2007, 43(12): 26-33.)

[21] PRASANNA N, SHANMUGA R, VIJAYAKUMAR M. Comparative analysis of various CFBC cyclone separator REPDS profiles[J].Vehicle Structures & Systems, 2017, 9(1): 36-40.

[22] CHAKRAVARTHI A C, PRASANNA N. Experimental and investigation of CFBC cyclone separator with reduced pressure drop[J].Journal of Material Science and Mechanical Engineering, 2016, 3(5): 320-324.

[23] SILVA C A D, SIMO R D S. Particle separator with deflector and lateral opening and air filter system: US, 20130213235 A1[P].2014.

[24] 刘文欢, 陈延信, 赵峰, 等. 旋风分离器新型减阻疏导器的实验研究[J], 冶金能源, 2006, 25(6): 27-30.(LIU Wenhuan, CHEN Yanxin, ZHAO Feng, et al. An experimental study on a new type of drag reducing device for cyclone separator[J].Energy for Metallurgical Industry, 2006, 25(6): 27-30.)

[25] 王江云, 毛羽, 刘美丽, 等. 用改进的RNGk-ε模型模拟旋风分离器内的强旋流动[J].石油学报(石油加工), 2010, 26(1): 8-13.(WANG Jiangyun, MAO Yu, LIU Meili, et al. Numerical simulation of strongly swirling flow in cyclone separator by using an advanced RNGk-εmodel[J].Acta Petrolei Sinica (Petroleum Processing Section), 2010, 26(1): 8-13.)

[26] 毛羽, 庞磊, 王小伟, 等. 旋风分离器内三维紊流场的数值模拟[J].石油炼制与化工, 2002, 33(2): 1-6.(MAO Yu, PANG Lei, WANG Xiaowei, et al. Numerical modeling of three-dimension turbulent field in cyclone separator[J].Petroleum Processing and Petrochemical, 2002, 33(2): 1-6.)

[27] 宋健斐, 魏耀东, 时铭显. 旋风分离器内颗粒浓度场的数值模拟[J].中国石油大学学报(自然科学版), 2008, 32(1): 90-104.(SONG Jianfei, WEI Yaodong, SHI Mingxian. Numerical simulation on particle concentration distribution in cyclone separator[J].Journal of China University of Petrolem (Edition of Natural Sciences), 2008, 32(1): 90-104.)

[28] 万古军, 孙国刚, 魏耀东, 等. 压力对旋风分离器内颗粒浓度分布影响的模拟[J].石油学报(石油加工), 2008, 24(6): 689-696.(WAN Gujun, SUN Guogang, WEI Yaodong, et al. Simulation of influence of pressure on solids concentration distribution in cyclone separator[J].Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(6): 689-696.)

[29] 高助威, 王江云, 王娟, 等. 蜗壳式旋风分离器内部流场空间的涡分析[J].化工学报, 2017, 68(8): 3006-3013.(GAO Zhuwei, WANG Jiangyun, WANG Juan, et al. Vortex analysis of flow field of cyclone separator with single volute inlet structure[J].Journal of Chemical Industry and Engineering (China), 2017, 68(8): 3006-3013.)

[30] 吴小林, 黄学东, 时铭显. 旋风分离器的颗粒浓度分布的实验研究[J].中国石油大学学报(自然科学版), 1993, 17(4): 54-59.(WU Xiaolin, HUANG Xuedong, SHI Mingxian. Experimental research on particle concentration distribution in cyclone[J].Journal of China University of Petroleum (Edition of Natural Sciences), 1993, 17(4): 54-59.)

[31] 赵新学, 金有海, 孟玉青, 等. 旋风分离器壁面磨损的数值分析[J].流体机械, 2010, 38(4): 18-22.(ZHAO Xinxue, JIN Youhai, MENG Yuqing, et al. Numerical analysis on the erosion of cyclone separator’s surface wall[J].Fluid Machinery, 2010, 38(4): 18-22.)