汽 油 喷 雾 前 锋 粒 径 特 性

2018-06-01刘忠长刘金山刘江唯杜宏飞

虞 浏,刘忠长,刘金山,刘江唯,杜宏飞,程 鹏

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130022;2.中国第一汽车股份有限公司 技术中心,长春 130011)

0 引 言

直喷火花点火发动机由于具有良好的燃油经济性逐渐成为乘用车主要动力。直喷火花点火发动机燃油直接喷射进入气缸,经历破碎、雾化、蒸发、混合,最后经火花塞点火燃烧,因此燃油雾化、蒸发和混合直接影响燃烧过程[1]。对直喷火花点火发动机燃油喷雾的研究主要集中在喷雾边界条件、喷油器几何参数和喷油器内部流动对喷雾特性的影响等方面。大量研究表明[2-5],燃油喷射压力是影响燃油喷雾质量的重要因素,提高燃油喷射压力,可以改善喷雾雾化质量,有效降低喷雾粒径。燃油喷射环境温度和燃油温度对喷雾特性具有较大影响,提高环境温度有助于促进燃油蒸发,减小汽相和液相喷雾贯穿距离[6,7],提高燃油温度,可减小燃油温度与燃油沸点温度差实现闪沸喷雾,有利于燃油雾化[8]。

目前,直喷火花点火发动机喷油器多采用电磁驱动喷油器,其燃油喷射是一个动态变化过程[9],在喷射早期雾化较差,大量大直径液滴在喷雾前锋集中出现。在相同环境温度条件下燃油液滴蒸发完成时间与液滴直径直接相关[10],所以喷雾前锋大直径液滴蒸发时间相对较长,也最容易与气缸壁面和活塞头部发生碰撞接触。付磊等[11]在一台直喷汽油光学单缸机上的研究成果表明,燃油未充分雾化以液相状态在高温下进行扩散燃烧会形成碳烟。因此,研究喷油器喷雾前锋燃油液滴粒径特性,了解粒径分布影响因素和规律对直喷火花点火发动机燃烧系统开发具有非常重要的指导意义。

本文利用激光衍射技术研究了喷射压力对直喷火花点火发动机喷油器喷雾前锋燃油液滴粒径特性的影响,以及喷雾前锋不同空间位置燃油液滴粒径的分布。

1 试验条件

1.1 试验台架

本文燃油喷雾试验在开放环境下进行,测试燃油温度为25 ℃、喷射背景温度为25 ℃、喷射背景压力为101 kPa。燃油喷射系统由高压供油系统和燃油喷射控制系统组成,高压供油系统喷射压力通过高压氮气驱动活塞式蓄能器实现,蓄能器燃油腔容积约为1 L,试验过程蓄能器压力基本保持恒定。燃油喷射采用dSpace控制系统,试验过程中为确保精确捕捉到喷雾前锋,dSpace控制系统在控制喷油器喷油的同时向测试系统同步输出测量触发TTL(Transistor transistor logic)信号,实现粒径测量与燃油喷射同步。

燃油喷雾粒径测量方法很多,比如相位多普勒粒子分析仪(Phase doppler particle analyzer,PDPA)可以精确测量喷雾粒径大小和分布,以及燃油喷雾粒子速度;平面激光粒径测试技术(Laser sheet drop size,LSD)结合标定技术可以精确得到燃油喷雾在指定空间的平面分布;激光全息法(Laser holography)可以得到喷雾全场粒径[12,13];图像处理法(Image processing method,IPM)可通过相对简易测试系统实现对近场喷雾初次分裂粒子特性的评价[14,15];激光衍射技术(Laser diffraction technique)可实现对喷雾粒径大范围的快速测量和分析[12]。

为快速、准确地捕获喷雾前锋,综合分析各测试技术特点,最终选择激光衍射技术进行试验。该技术以粒子对光线的米氏-夫琅禾费模型为理论基础,具有测量速度快、精度高、测量范围大等优点。本文采用的马尔文激光衍射粒度仪通过粒子多重散射信号修正专利技术提高了测试精度[16]。图1为喷雾粒径测试系统原理图,激光粒度仪参数如下所示:激光波长为632.8 nm;激光束直径为10 mm;测量速度为10 000 Hz;测量粒径为0.1~2000 μs;透镜焦距为300 mm。

图1 喷雾粒径测试系统原理图Fig.1 Schematic diagram of spray droplet size measurement system

1.2 喷油器参数

试验喷油器为某多孔直喷喷油器,该喷油器为6孔对称布置,其落点分布如图2所示,喷油器参数如下所示:孔数为6个;孔径为0.19 mm;长径比为1.15;最大工作压力为15 MPa。

图2 测量区域定义Fig.2 Definition of measurement field

1.3 试验介质

喷雾试验用油采用校泵油,校泵油物理特性和试验方法如表1所示。

表1 校泵油物理特性Table 1 Physical characteristics of calibration fluid

2 研究对象及参数定义

2.1 研究对象

为研究燃油喷雾前锋不同空间位置喷雾粒径特性,选择代表喷雾油束边缘位置的F1和代表喷雾油束中心区域位置的F2作为研究对象。具体位置为沿喷油器轴线方向距喷油器嘴头30 mm位置平面内的多油束(油束1、油束2和油束6)边缘交接区F1和喷雾油束(油束3和油束5)中心区域F2,测量区域示意图如图2所示。

喷雾是一个连续过程,喷雾前锋在喷雾过程中快速向前运动,为精确得到喷雾前锋粒径信息,通过喷油控制系统将喷油与测量系统同步,喷油器喷油的同时控制系统发出测量触发信号,激光粒度仪接收到测量触发信号之后开始数据采集。由于测量区域距离油嘴30 mm,燃油不能立刻到达测量区域,即粒径数据有一个延迟时间,因此,将激光粒度仪获得的第1组粒径数据作为喷雾前锋粒径数据。

2.2 参数定义

本文重点关注的喷雾粒径特性包括喷雾粒径分布、索特平均直径(Sauter mean diameter,SMD),90%体积直径Dv90和喷雾液滴体积浓度(Concentration volume,CV)。

索特平均直径SMD是平均直径表述的一种,表示与实际粒子表面积相同的标准球形粒子直径,反映燃油喷雾中液滴平均粒径大小。Dv90表示所有小于该直径的粒子总体积为测量区所有粒子总体积的90%,代表喷雾过程中的超大液滴。喷雾液滴体积浓度CV表示测量区域内单位体积内粒子数量,反映喷雾测量区域中液滴浓度,喷雾前锋区域内该参数反映了喷雾初期燃油破碎程度。该参数根据Beer-Lambert定律计算得到,仅在粒径体积测量技术中有效,单位为10-6,其数学表达式为:

(1)

式中:T为测量区域透光率;b为测试区域厚度;Vi为直径为di的粒子总体积;Qi为直径为di的粒子光学特性。

3 结果分析

3.1 喷射压力对喷雾前锋粒径分布的影响

大量研究结果表明[22],增大喷射压力可以减小喷雾粒径,提高燃油雾化质量。本文从喷雾粒径分布角度研究了喷射压力对喷雾粒径特性的影响。试验选择测量区域F2,喷射脉宽为2500 μs,喷射压力分别为5、8、10和12 MPa。图3为不同喷射压力下喷雾前锋粒径分布;图4为喷雾前锋粒径分布峰值随喷射压力的变化曲线。

图3 喷射压力对喷雾前锋粒径分布的影响Fig.3 Effect of injection pressure on droplet size distribution of spray front field

图4 喷射压力对喷雾前锋粒径分布峰的影响Fig.4 Effect of injection pressure on droplet size distribution peak of spray front field

从图3可以看出:随着喷射压力的增大,喷雾前锋区域燃油液滴粒径分布逐渐变窄,分布重心逐渐向小粒径方向移动。从图4中可以看出:喷雾前锋粒径分布峰随喷射压力的增大而减小,当喷射压力从5 MPa增大到12 MPa时,喷雾前锋粒径分布峰从73 μm减小到34 μm,减小了约53.4%。但是随着喷射压力的增大,喷雾前锋粒径分布峰并不是线性向小粒径方向移动,如图4所示,图中A段,喷雾前锋粒径分布峰曲线斜率为5.67 μm/MPa,而B段斜率为3.5 μm/MPa,C段斜率为2.5 μm/MPa,即随着喷射压力的增大,喷雾前锋粒径分布重心向小粒径方向移动逐渐变慢。图4表明:对于该喷油器在喷射压力较小时,提高喷射压力可以迅速减小喷雾粒径,提高雾化质量,但是随着喷射压力的继续增大,喷射压力对减小喷雾粒径的作用逐渐减小。

3.2 喷射压力对喷雾前锋和喷雾全程粒径的影响

图5 喷射压力对喷雾前锋和全程SMD、Dv90和CV的影响Fig.5 Effect of injection pressure on spray front field and full range SMD,Dv90 and CV

图5(a)为不同喷射压力下喷雾前锋SMD和喷雾全程SMD的变化关系;图5(b)为不同喷射压力下喷雾前锋Dv90和喷雾全程Dv90的变化关系。试验选择测量区域F2,喷射脉宽为2500 μs,喷射压力分别为5、8、10和12 MPa。从图5(a)(b)可以看出:随喷射压力的增大,喷雾前锋粒径(SMD和Dv90)和喷雾全程粒径(SMD和Dv90)都减小。这是因为随着喷射压力的增大,燃油从喷孔出射速度增大导致燃油喷雾紊流增强(韦伯数增大),液核分裂效应增强,喷雾粒径开始减小,喷雾粒子数量增加。图5(c)所示的喷射压力对喷雾液滴体积浓度变化关系也证明了该结论。

当喷射压力从5 MPa增大到12 MPa时,喷雾前锋SMD从51 μm减小到27 μm,减小了47%;喷雾全程SMD从31 μm减小到27 μm,减小了12.9%。喷雾前锋Dv90从104 μm减小到63 μm,减小了39.4%;喷雾全程Dv90从82 μm减小到59 μm,减小了28%,即喷雾前锋粒径(SMD和Dv90)比喷雾全程粒径(SMD和Dv90)随喷射压力的增大减小得更快。这是因为在喷雾初期由于燃油在喷孔内外压差驱动下平衡突然被破坏,燃油开始急速向外流动,但是喷雾初期燃油出射速度较低,液核初次破碎质量不佳,在喷雾前锋出现大量的大直径液滴。随着喷射过程的进行,燃油出射速度逐渐增大,喷雾紊流强度增大,燃油液核初始破碎增强,喷雾液滴粒径减小并逐渐趋于稳定。喷雾前锋粒径仅选择喷雾初期粒径进行评价,其中大直径粒子比例更大;全程粒径取整个喷雾过程粒径的平均值,数据中喷雾中后期较小直径粒子比例更大,因此最终得到全程粒径比前锋粒径小,且全程粒径相对更稳定,波动更小。

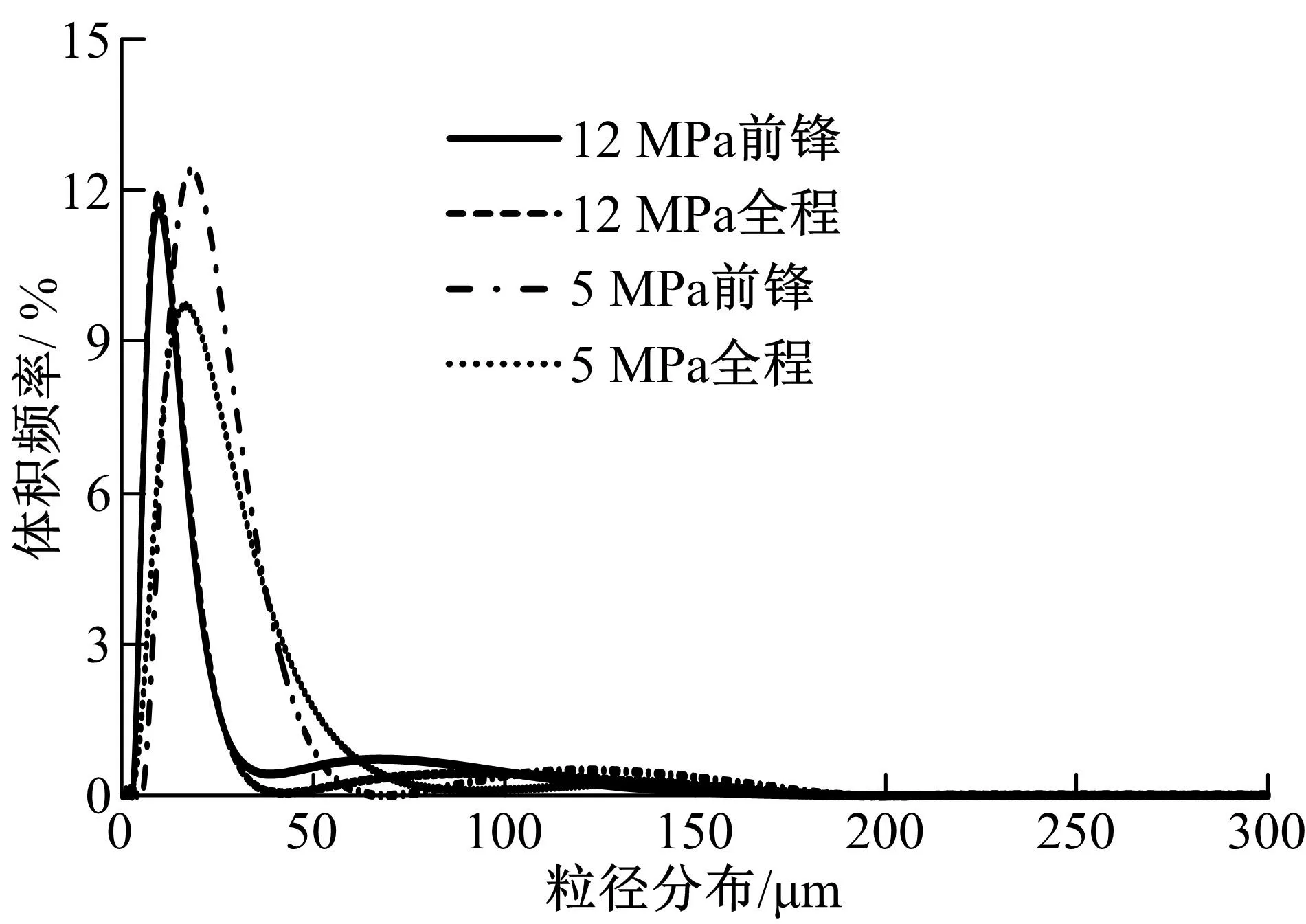

图6为喷射压力为5 MPa和12 MPa时,喷雾前锋粒径分布和喷雾全程粒径分布比较,从图中可知,随着喷射压力的增大,喷雾初期雾化质量提高,喷雾前锋粒径分布与全程粒径分布差异逐渐减小。

图6 喷雾前锋和喷雾全程粒径分布比较Fig.6 Comparsion of spray droplet size distribution between spray front field and full range

图7 喷雾区域F1和F2的SMD和Dv90比较Fig.7 Comparsion of SMD and Dv90 between F1 field and F2 field

3.3 喷雾前锋粒径空间分布特性

图7(a)(b)分别为喷雾前锋油束边缘区域F1和油束中心区域F2索特平均直径SMD和90%体积直径Dv90比较。试验工况为:喷射压力为12 MPa,喷射脉宽为2500 μs。

区域F1位于油束1、2和6的中心交接区域,基本位于3个油束边缘干涉区。喷雾区域F2直接通过油束3和5的中心区域。从图7(a)(b)可以看出,F1喷雾区域SMD比F2区域小24.6%,F1喷雾区域Dv90比F2区域大28.2%。这表明,喷雾前锋油束轴线附近评价燃油粒子均匀度参数的SMD相对喷雾前锋边缘区域大;边缘区域粒子直径跨度更大,反映大直径粒子的参数Dv90比喷雾前锋中心区更大。

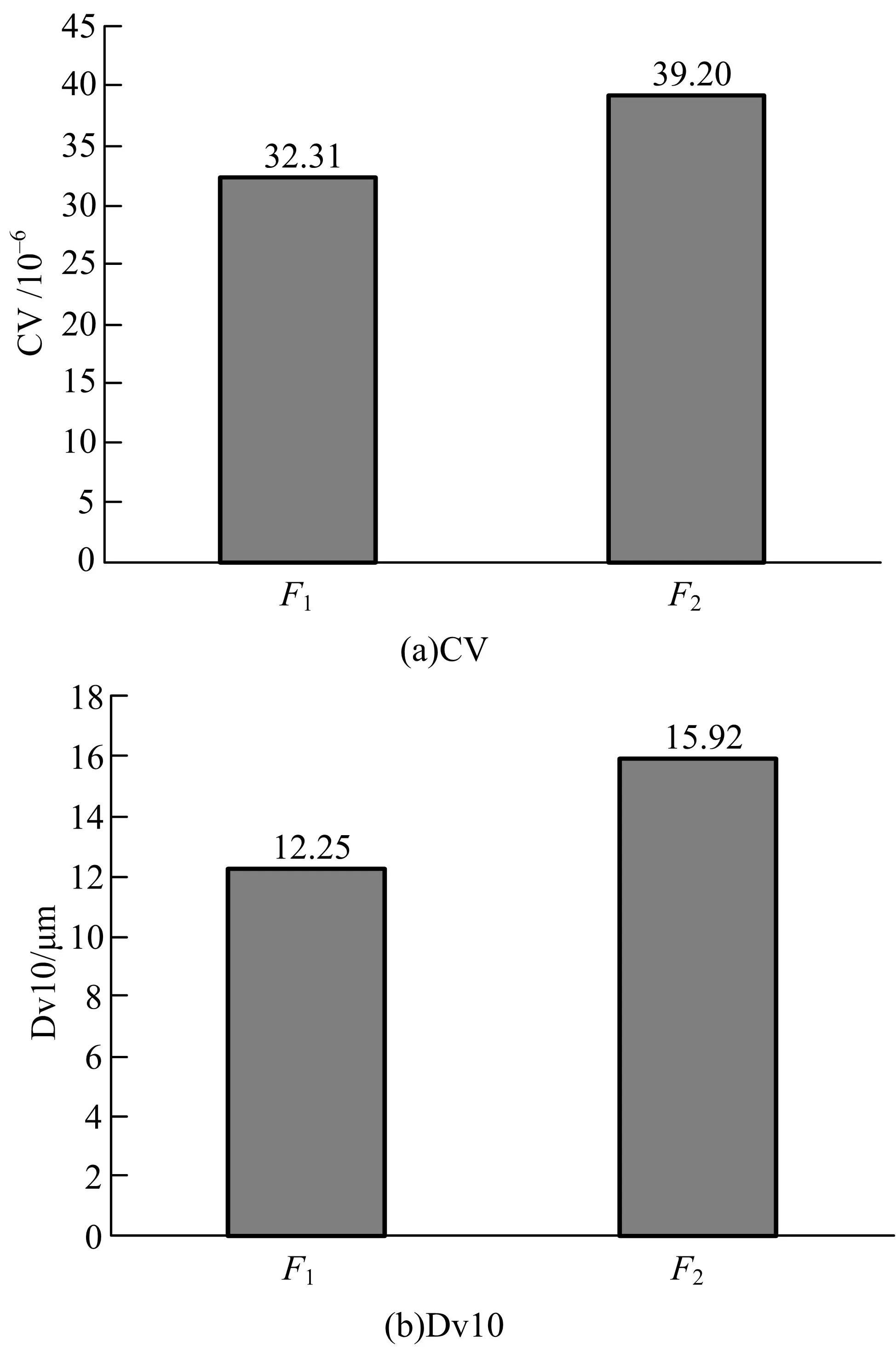

图8(a)为喷雾前锋边缘区域F1和中心区域F2液滴体积浓度CV比较。从图中可以看出:燃油喷雾前锋边缘区域F1比中心区域F2粒子浓度约小21.3%。图8(b)为喷雾前锋边缘区域F1和中心区域F2小粒径参数Dv10比较,从图中可知,喷雾前锋两侧边缘区域小粒径参数Dv10比前锋中心区域约小30%。

图8 喷雾区域F1和F2的CV和Dv10比较Fig.8 Comparsion of CV and Dv10 between F1 field and F2 field

图7和图8表明,汽油喷雾前期粒子由于空气阻力作用速度逐渐减小,后续喷雾粒子由于前期喷雾粒子云的阻力,燃油液相粒子在蒸发、碰撞、破碎和再聚合共同作用下粒径逐渐趋于稳定。喷雾前锋边缘区域F1相对于中心区域F2燃油液滴浓度更小,因此油束边缘区域F1发生碰撞、破碎和再聚合现象的机率更小,蒸发作用占主导地位,造成边缘区域SMD和Dv10较小,Dv90较大,粒径分布跨度更大。油束中心区域F2粒子浓度更大,后续燃油与前期燃油粒子云发生更强的碰撞、破碎和再聚合,燃油液滴逐渐趋于更均匀,表现出SMD和Dv10更大,Dv90则更小。

4 结 论

(1)汽油喷雾前锋粒径(SMD和Dv90)和喷雾全程粒径(SMD和Dv90)都随喷射压力的增大而减小,表明提高喷射压力是提高汽油雾化质量的重要手段。

(2)喷射压力增大促使汽油喷雾前锋粒径分布重心向小粒径方向移动,在喷射压力相对较低时,喷射压力对喷雾粒径减小作用更明显,随着喷射压的力增大,粒径减小作用逐渐减弱。

(3)汽油喷雾前锋粒径(SMD和Dv90)比喷雾全程粒径(SMD和Dv90)大,随着喷射压力的增大,两者差距逐渐减小。表明在燃烧系统开发过程中,评价喷油器性能除了应关注反映整体喷雾特性的全程粒径(SMD和Dv90)参数之外,还应关注喷雾前锋粒径(SMD和Dv90)参数。特别是反映喷雾大直径粒子的参数Dv90,由于在气缸内存在时间最长,极易与气缸壁面和活塞头部接触形成扩散燃烧产生碳烟,在燃烧系统开发和优化时应重点关注。

(4)汽油喷雾前锋不同区域粒径分布并不均匀,油束轴线附近SMD比油束边缘区域大,反映大直径粒子的参数Dv90比油束边缘区域小。因此在燃烧系统开发过程中,油束边界相互作用区喷雾特性应予以关注,充分利用缸内气体流动促进喷雾早期大液滴的快速蒸发。

参考文献:

[1] 李向荣,魏镕,孙柏刚,等. 内燃机燃烧科学与技术[M]. 北京:北京航空航天大学出版社,2012.

[2] Kang K K, Cho H S, Baik S K, et al. The fuel spray structure of high pressure direct swirl injector for gasoline injection system[C]∥SAE Paper,2004-01-0541.

[3] Hoffmann G, Befrui B, Berndorfer A, et al. Fuel system pressure increase for enhanced performance of GDI multi-hole injection systems[C]∥SAE Paper,2014-01-1209.

[4] Gomes C A, da Costa R B R, Franco R L, et al. Comparative analysis of atomization microscopic characteristics of gasoline and ethanol in a GDI injector[C]∥SAE Paper,2015-36-0299.

[5] Sharma N, Agarwal A K. An experimental study of microscopic spray characteristics of a GDI injector using phase doppler interferometry[C]∥SAE Paper,2016-28-0006.

[6] Li Tian-yun, Xu Min, Hung David, et al. Understanding the effects of fuel type and injection conditions on spray evaporation using optical diagnostics[C]∥SAE Paper, 2015-01-0926.

[7] Manin J, Jung Y J, Skeen S A, et al. Experimental characterization of DI gasoline injection processes[C]∥SAE Paper,2015-01-1894.

[8] Zhang Gao-ming, Xu Min, Zhang Yu-yin, et al. Macroscopic characterization of flash-boiling multihole sprays using planar laser-induced exciplex fluorescence. Part II: cross-sectional spray structure[J]. Atomization and Sprays,2013,23(3):265-278.

[9] 虞浏,刘忠长,刘江唯,等. 直喷汽油机喷雾粒径特性[J]. 吉林大学学报:工学版,2017,47(5):1482-1488.

Yu Liu, Liu Zhong-chang, Liu Jiang-wei, et al. Gasoline direct injection engine spray droplet characteristics[J]. Journal of Jilin University (Engineering and Technology Edition), 2017,47(5):1482-1488.

[10] 杨嘉林. 车用汽油发动机燃烧系统的开发[M]. 北京:机械工业出版社,2009.

[11] 付磊,宫艳峰,窦慧莉,等. 缸内直喷与气道喷射汽油机燃烧过程可视化研究[J]. 汽车技术,2016(1):29-31.

Fu Lei, Gong Yan-feng, Dou Hui-li, et al. Research on the in-cylinder combustion process of PFI and GDI engine by visualization[J]. Journal of Automobile Technology, 2016(1):29-31.

[12] 张玉银,张高明,许敏. 直喷汽油机燃烧系统开发中的喷雾激光诊断技术[J].汽车安全与节能学报,2011,2(4):294-307.

Zhang Yu-yin, Zhang Gao-ming, Xu Min. Laser diagnostics for spray of spark ignition direct gasoline (SIDI) combustion system[J]. Journal of Automotive Safty and Energy,2011,2(4):294-307.

[13] 何旭,石永浩,刘海,等. 利用LSD技术对高压共轨柴油机喷雾特性SMD的研究[J]. 北京理工大学学报,2016,36(12):1243-1247.

He Xu, Shi Yong-hao, Liu Hai, et al. Spray characteristics SMD of hign-pressure common rail diesel engine based on LSD technique[J]. Journal of Transactions of Beijing Institute of Technology,2016,36(12):1243-1247.

[14] 张齐龙,曹建明,任欢. 喷雾粒径测试方法的比较研究[J]. 内燃机,2014(5):27-30.

Zhang Qi-long, Cao Jian-ming, Ren Huan. Comparative investigation of measuring methods for droplet size in spray[J]. Journal of Internal Combustion Engines,2014(5):27-30.

[15] Dynamic Studio Users Guide Manual[M].DK:Dantec Dynamics A/C, 2012:453-461.

[16] Malvern Spraytec Manual[M]. UK: Malvern Instruments Ltd, 2007.

[17] GB/T 1884-2000. 原油和液体石油产品密度实验室测定法[S].

[18] GB 265-88.石油产品运动粘度测定法和动力粘度计算法[S].

[19] GB 255-77.石油产品馏程测定法[S].

[20] GB/T 3536-2008.石油产品 闪点和燃点的测定——克利夫兰开口杯法[S].

[21] SH/T 0725-2002 石油基绝缘油碳型组成计算法[S].

[22] Hoffmann G, Befrui B, Berndorfer A, et al. Fuel system pressure increase for enhanced performance of GDI multi-hole injection systems[C]∥SAE Paper,2014-01-1209.