纺织品缝合强度试验方法改进

2018-05-30张荣彭祖鹏

张荣,彭祖鹏

0 引言

特纺材料是飞行员个体防护救生服装、军用伞和空降空投降落伞装备产品的主体材料,如伞类产品的伞衣、伞绳、连接带、伞衣套、伞包等均为绸、布、绳、带、线等。产品涉及的纺织材料品种繁多,可通过一定的缝合方式合为一体,以便在不同的部位发挥各自的作用。

鉴于飞行员个体防护救生服装、军用伞和空降空投降落伞装备的复杂使用状况,其特纺材料在产品使用过程需要承受各种形式的外在机械力作用,因此除本体材料应具有的较高强度外,产品接缝处的缝合强度也应达到相应的设计要求。由于缝合强度的大小不仅要反映缝纫工艺性的优劣性,也是产品选材和结构设计的重要依据,因此缝合强度试验的真实性就显得尤为重要。

根据公司军品批生产产品交付、重点型号配套产品研制、生产和加工过程中对于纺织品缝合强度的试验需求,结合现有试验存在的问题,开展纺织品缝合强度试验的改进研究,从而真实、准确地反映纺织品接缝部位的缝合强度,为产品的顺利交付、新产品的顺利研发等奠定良好的基础。

1 市场需求分析

1.1 特纺材料批次稳定性要求

由于特纺材料技术要求高、使用量有限,导致特纺材料供货的技术状态、批次号、供货厂家等方面经常发生改变。为了防止因上述原因导致产品加工性能发生变化,进而影响产品功能的实现,主管部门在特纺材料复验项目表中专门规定“项目表中标明工艺性试验的为每个交货批次必做项目;项目表中未标明工艺性试验的、材料批次号变动时按Q/22S218─2009《特纺材料工艺性试验方法》加做工艺性能试验。”上述标准主要针对特纺原材料进行裁剪工艺性和缝纫工艺性两个试验项目进行规定,要求在进行缝纫工艺性试验时,除观察检验缝纫接缝部位的外在质量(如针刺断纱等),还应对缝合强度的一致性进行总体把控。

1.2 产品设计和使用需求

结合飞行员个体防护救生服装、军用伞和空降空投装备降落伞的复杂使用状况,特纺材料在产品使用过程需要承受充气、加压、双向拉伸、压缩扭转等外力作用,而现有工艺性试验无法真实反映上述特定的性能,导致产品加工完成后在定检、鉴定试验以及交付部队使用等环节中出现缝合部位在受外力作用后暴露并丝、劈裂、缝线滑移、针迹破损、纱线开绽等系列问题,严重降低产品质量,甚至导致产品报废,不但造成直接的经济损失,还对社会效益产生影响。因此迫切需要结合相关产品的实际使用状况,开展特纺材料缝合工艺性能包括缝合强度的研究,预先评价特纺材料的工艺加工性能。

2 缝合强度试验

2.1 缝合强度测试

2.1.1 缝合试样制备

以织物类材料为例,接缝部位的缝合方式包括平缝、包缝、加强缝、来去缝、锯齿缝等,制备试样时通常按以下三步进行:①除非另有规定,一般每条试样宽度为50 mm,长度不低于250 mm,试样裁剪的基本要求是裁直,也可以采用扯边纱的方式确保平直;②按设定的缝纫方式将两个试条缝合成为组合试样,为避免缝纫起止处脱线,一般需要打来回针锁住;③除非另有规定,组合试样应不少于三只。

2.1.2 缝合强度试验

组合试样加工完成后需在拉力试验机上进行缝合强度的测试,试验时一般使用锯齿形平面夹具。为防止试验时试样出现打滑现象,允许在夹具钳口内衬垫防滑材料(如厚帆布、涂抹松香等)。

2.1.3 存在的问题

缝合部位强度作为与产品结构强度密切相关的一项性能,无论是产品设计论证、新材料应用、工艺验证还是故障分析等,都离不开材料缝合强度的试验和研究。但在试验过程中也逐渐暴露出许多问题:①试样宽度比较窄,很难确保两片缝纫整齐,特别是薄型绸试样;②试样起止处来回针导致拉伸数据波动较大,影响试验结果的可参照性;③手动夹持力度不当易出现试样打滑、断钳口或材料本体先拉断的现象;④数据离散性偏大,难以真实反映缝合强度拉伸性能。

2.2 改进措施

2.2.1 制样方法改进

为了避免试样缝合起止处打来回针直接引起数据偏差的问题,可通过借鉴抓样法试验方法进行试样制备。抓样法顾名思义就是中间部分被夹持的一种拉伸试验,而目前采用的条样法是试样全部被夹持的拉伸试验。用于缝合强度试验,仅从试样制备可体现以下优势:①试样尺寸较大,长为152 mm,宽为101 mm,只要裁剪整齐,两片缝合难度较小;②缝合起止处虽然也需要打来回针锁止,但锁止处远离拉伸夹持部分,其不利影响可忽略不计;③为了适合抓样法夹具的夹持,只需在组合试样上距左侧长38 mm处标示一条细线即可。

2.2.2 试验夹具优化

试验时根据不同标准方法可选用不同的夹具,目前主要采用抓样法夹具和气动型夹具。

美国联邦FED-STD-191A标准关于机织物可缝纫性试验方法采用的试验方法为抓样法,而非条样法,抓样法夹具的结构型式见图1。试验所用夹具有两个钳口,夹钳应设计成一个钳口与夹钳的刚性框架构成一个整体,另一钳口被固定但可沿垂直方向作微小移动。每个钳口的表面均为光洁平整的夹持面,所有可能产生剪切作用的边缘均应倒成圆弧角,每个夹钳上的前钳口尺寸应为25 mm×25 mm,后钳口尺寸为25 mm×38 mm。

图1 抓样法夹具示意图

由于抓样法夹具采用手动夹持试样,对于形状复杂的缝合强度试样有一定的局限性,因而更适合采用气动型夹具,气动型夹具结构型式见图2。气动型夹具以压缩空气为动力,检测时会自动夹紧试样,不受人为因素影响,不会出现打滑或断钳口或材料本体先断等异常情况。夹持试样时,只要找准试样上预先画出的标示线即可,操作简便,省时省力。主要适合用于绸布类的抓样法试样的拉伸强力测试,其夹持部位每个夹钳上的前钳口尺寸为25 mm×25 mm,后钳口尺寸为25 mm×38 mm。

图2 气动型夹具

2.3 试验方法

2.3.1 抓样法夹具夹持

采用抓样法夹具进行夹持试验时,将缝合试样缝合缝的一端放入钳口中间,将上夹钳的前钳口面的垂直外边边缘与试样上所画的细线对正,拧紧上夹钳,将缝合试样缝合缝的另一端放入下钳口中间,下钳口的前钳口面的垂直外边边缘与试样上所画的细线对正,拧紧下夹钳,将试样的缝合缝应夹在上、下夹钳的中间部位进行测试。

2.3.2 气动型夹具夹持

采用气动型夹具进行夹持试验时,应按以下步骤进行:①检查压缩机与气动型夹具的连接,确保气体管路通常,压力稳定;②启动气动型夹具上夹钳的松弛开关,松开上夹钳前、后面;③将试样的一端居中放置在上夹钳中间部位,启动气动型夹具上夹钳的夹紧开关,夹紧试样;④启动气动型夹具下夹钳的松弛开关,松开下夹钳的前、后面;⑤将试样的另一端居中放置在下夹钳的中间部位,启动气动夹具下夹钳的夹紧开关,夹紧试样。

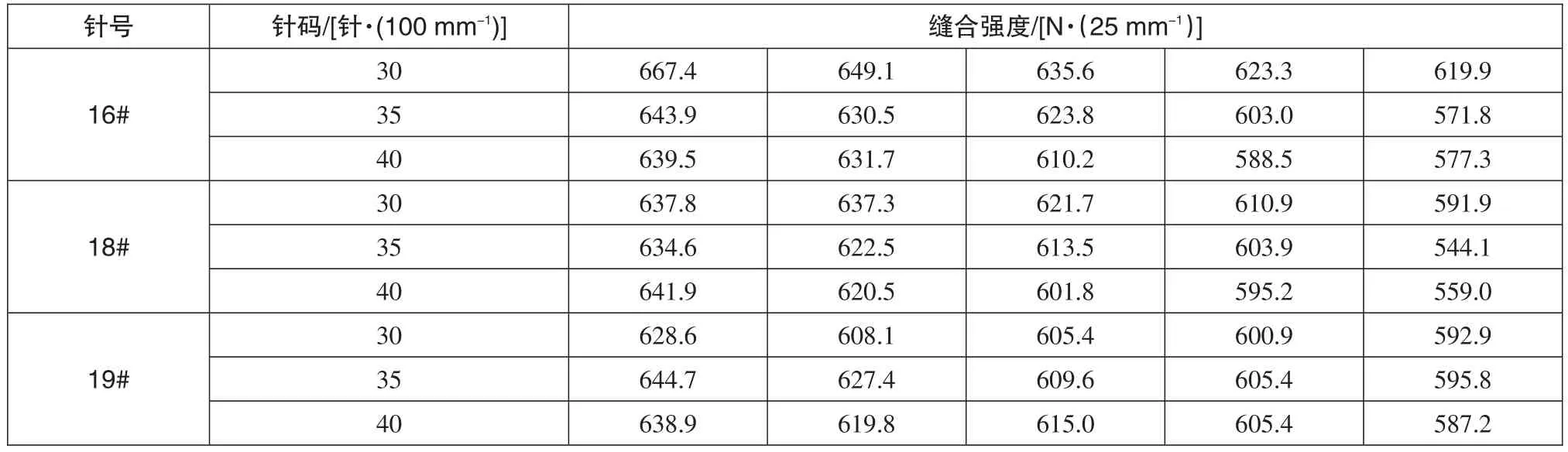

表1 缝合强度试验结果

2.4 试验验证

按照改进方案,选用轻质高强抗燃织物进行缝合强度的试验验证,缝合部位拉伸试验方法采用抓样法进行,试验时设定上下夹持距离为76 mm、拉伸速度为300 mm/min,试验结果见表1。

由表1可知,轻质高强抗燃织物缝合部位的缝合强度试验采用抓样法进行测试,测试结果显示所测得的数据一致性较好,数据不匀率低,试验过程中未出现打滑或断钳口的现象,仅出现缝合部位缝线被拉断的现象。

3 结论

缝合强度是上述特种装备和产品必不可少的结构设计强度性能通用指标,在设计选材时被作为重要指标进行考核。综合考虑,特种装备产品的使用需求,对目前缝合强度试验中存在的问题进行改进,并取得良好的效果。该研究方法可以真实、准确地反映纺织品的缝纫性能,为特纺材料的设计提供有价值的参考数据,对于提升中国个体防护救生装备、军用伞、空降空投等装备的技术水平也有着重要的意义。