康菲石油公司英国亨伯炼化厂火灾爆炸事故

2018-05-30乔纳森卡特皮特道森罗伯特尼克松刘建明

乔纳森·卡特 皮特·道森 罗伯特·尼克松|文 刘建明|译

当地时间2001年4月16日,康菲石油公司位于英国亨伯的炼化厂内,一条架空管道爆裂,大量易燃液体、气体泄漏,形成大面积蒸气云,被点燃后发生爆炸并起火。所幸未出现人员死亡,但有多人受伤,厂内炼化装置严重受损。调查发现,爆裂的原因是内部腐蚀,但炼化厂在之前的管道腐蚀检查中未能识别出相关风险。

炼化厂

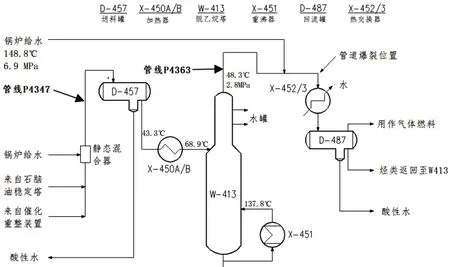

图1 SGP装置中W413过程简图

亨伯炼化厂位于英格兰东海岸亨伯河入海口的南岸。2001年,该厂归康纳和石油公司所有。2002年8月,康纳和石油公司(Conoco)和菲利普斯石油公司(Phillips)合并,组成康菲石油公司。

亨伯炼化厂建成于1969年,建成后的第二年便投入使用。每年可炼化约1 140万t原油。出口的产品包括液化石油气、汽油、航空煤油、石油焦等。

SGP炼厂气分离装置

1981年,炼化厂扩大规模,为增加对原油蒸馏出的气体的回收,SGP装 置(Saturate Gas Plant)投入使用。它主要用来加工其他单元产生的轻质烃,通过蒸馏将丁烷、丙烷、汽油分离。

SGP装置包含3个蒸馏塔:W413(脱乙烷塔)、W414(稳定塔)和W415(丙烷、丁烷分离塔)。W413由送料罐D457喂料。由W413出来的架空管道P4363的直径为15.24 cm,通过该管道将气体送至热交换器X452和X453,期间丙烷和丁烷液化(见图1)。SGP装置内未凝结的气体则送至主气体管道用作气体燃料。

事故过程

事故发生在2000年4月16日,正值复活节,只有185人在工厂作业(普通周末约有800人)。倒班时间定在15时;倒班前,工人基本都在室内,准备工作交接,只有少部分人在室外作业。

图2 事故期间产生的第2个火球

图3 事故后的SGP装置

约14时20分,P4363管道拐弯处破裂,高压易燃气体外泄,形成巨大蒸气云,其中90%是乙烷、倒,其中一人的头部撞到了门上的强化玻璃。更衣室的一名员工从房间的一端被冲到另一端,脸部和颈部被玻璃划伤。脚手架上作业的承包商员工也被冲倒,跌落后出现眩晕感,并吸入了爆炸扬起的灰尘。所有人员都在事故后完全康复。

距爆炸点400 m的建筑及员工餐厅受到大规模破坏:门窗破裂,天花板毁坏,墙体开裂或位移。附近的南基林霍尔姆村的民居和商业建筑出现窗户毁坏。事故工厂附近的林赛炼油厂内也有建筑受损,但生产装置未受影响。爆炸碎片遍布方圆5 km。

当地居民对事故期间的信息沟通问题表示担心。他们不知道有毒气泄漏,也不知道采取什么措施保护自己。常规的关闭门窗的方法根本不可行,因为门窗已经在爆炸中损毁。丙烷和丁烷。20~30 s后,蒸气云被引燃,发生大爆炸并引发火灾。

据目击者表述,他首先听到一声巨响,然后看见蒸气从管道内斜向下喷出,持续了20~30 s。一位开车经过的承包商员工也听到了“嘶嘶声”并看见喷出的蒸气;他听到破裂声后,便看见一个巨大的火球,并听到了爆炸声。汽车风挡出现裂痕,一侧的车窗碎片冲到他身上。

14时35分,第一次爆炸10~15 min后,其他管线爆裂,再次发生爆炸并产生出35~45 m高、30 m宽的火球(见图2)。火势越来越大,蔓延到了稳定塔和丙烷、丁烷分离塔。

事故影响

此次事故中,共有180 t炼化产品泄漏,超过一半为硫化氢。SGP装置在爆炸中损毁严重(见图3)。

幸运的是,蒸气云爆炸时,没有人出现在正中区域,未导致人员死亡,但有71人受伤。距爆炸点175 m的建筑内,有3人被气浪冲

应急响应

亨伯炼化厂的应急小组和亨伯赛德郡消防部门共同领导完成了这次消防任务,同时林赛石油炼化厂的消防队也根据厂间互助协议参与了救援。

工厂应急小组听到爆炸声后,赶往事发地点。在中控室的工厂管理人员通过显示器发现了火情,指示工人拉响警报,之后让中控室的人员接替他,担任事故指挥。通过中控室,管道的控制阀门改成了手动模式,应急人员由此将进料罐隔离。

第一次爆炸20 min后,工厂管理人员与生产负责人通电话,建议后者关闭炼油厂,因为火势看上去已经失控。生产负责人宣布炼化烷和硫化氢等。管道内的压力为2.8 MPa。

爆裂处位于管道的90°弯头(见图4)。实验室专家对爆裂部分检查后发现,该管件安装时符合相关规定;弯头爆裂的原因是腐蚀导致管壁厚度降低,不能承受既定压力。经对比,管道的厚度最终降为0.3 mm,比初始厚度减少了7.1 mm(见图5)。而腐蚀可能与注水有直接关系,注水破坏了管道内铁的硫化物保护层。

图5 P4363上爆裂的管道弯头

注水

厂进入“严重事故预案”(SIP)状态,并告知亨伯赛德郡消防队的指挥员说,已经把消息通知给了工厂所有人员。

第一次爆炸发生在14时21分;15时30分火势得到了控制。17时10分,基本扑灭;21时01分,亨伯赛德郡消防队宣布“完全扑灭”。

事故应对期间,工厂外的应急警报一直没有响起,也未启动应急预案。

除了亨伯赛德郡消防队之外,当地警察还封闭了炼化厂周围的道路。附近居民被告知关门窗;急救车被呼叫至现场待命;当地医院也启动了重大事故应对流程。

直接原因

英国职业健康安全执行局(HSE)对事故进行了调查,发现气体泄漏是因为从脱乙烷塔上方到热交换器X452之间的管道P4363发生爆裂。管道中90%的物质为乙烷、丙烷、丁烷,此外还有少量甲

SGP装置共有2个注水点:一个在管道P4347上,一个在P4363上。后者并不在初始设计之内,是后来增加的。

SGP装置启用后,热交换器上开始出现盐类和水合物沉淀,冷凝器的运转出现问题。这表明P4347上的注水点没有起到既定作用。公司对问题进行研究后,于1981年12月在P4363上增加注水点。注水管垂直通向P4363,其直径为2.54 cm;由于没有配备混合装置,水流直接喷入。

增加注水点后,工厂未对其进行详细记录。同时也无法证明这种变更符合公司的变更管理流程,也没有评估潜在腐蚀风险。另外,有证据显示,上世纪80年代早期,P4363上的注水管是持续使用的,直到1995年,工厂决定间歇性使用。但也没有信息能证明,这种使用频率的变更符合公司的变更管理流程。2000年或2001年早些时候,P4363上的注水点又改为连续使用。

2000年2月,工厂决定增加P4363的注水量,为此增加了管道上的孔口。这次操作遵守了变更管理流程,也有完整的变更管理表格。这次改动却导致水流量下降,但工厂也未利用这次机会评估注水的腐蚀风险。

腐蚀历史

SGP装置投入使用后不到2年,就出现了腐蚀问题。1983年9月,热交换器X453内的管道泄漏,并于同年11月更换了新的碳钢管。但在之后的检查中,又发现X453管程出现严重腐蚀。1985年,X452和X453都升级使用了双相不锈钢管道。1992年,2个热交换器的壳程又出现了腐蚀问题。

1994年,工厂暂停了SGP装置,对它进行腐蚀检查,发现X452和X453出现严重腐蚀,之后又对整个工厂进行了腐蚀检查,并将2个热交换器的管程和壳程全部换新。停工期间,公司检查部门还对2处注水点进行了检测。检测报告说,“P4347的管壁出现了严重腐蚀冲刷现象。”报告也提到了P4363上的腐蚀问题,但不如P4347严重。最终报告建议,“很明显,2处注水点都出现了腐蚀,为了解腐蚀特点并对管道进行修复,应该进行频繁的日常检查。”但P4363下游的弯头并不在检查范围内。

这份报告是事发前最后一份注水点评估文件。

变更管理

1999年,公司制定变更管理策略。具体管理方法有两种:变更管理电子表和技术备忘系统。其中技术备忘系统在1981年就已经存在,它用于描述变更的范围,由过程工程师填写,在部分人员中流转。变更管理电子表格引进于1999年,记录工厂的所有变更,比如设备、机械元件和生产过程,该表格在特定人员中流转,以方便检查。

实际上,变更管理系统本应记录管道P4363的变更原因及其潜在影响,但事实却并非如此。2000年2月,变更管理系统使用期间发现了之前记录的注水点的信息不准确 ,但这个问题没有被认真对待。

事故教训

管道 检查

康菲石油公司未能对SGP装置的管道进行有效检查,其管道检查系统远落后于行业公认的实践。经过长时间的发展,公司并没有掌握与管道状况相关的大量数据,更没有将数据录入数据库。没有数据的支持,评估检查系统也不可能完善。

这方面的关键教训是:第一,有效的管道检查系统是预防高风险管道事故的重要手段。第二,检查系统至少要达到行业标准。第三,检查频率应根据之前的检查数据和生产状况等信息而定。

变更 管理

公司没有对P4363注水点的设计、安装和使用频率进行变更管理评估。如果进行了评估,就能发现注水点对下游管道产生的腐蚀风险。使用频率高是管道腐蚀的重要诱因。注水点持续使用期间,应开展频率更高、更仔细的检查。

这方面的关键教训是:第一,对系统变更进行有效管理是预防重大事故的关键措施,既要考虑工厂层面的变更,又要考虑某个过程的变更。第二,工厂启动的早期,应特别注意小规模变更。

腐蚀 管理

康菲石油公司对SGP装置的腐蚀管理不彻底、不系统,未能预防P4363爆裂。公司虽然采取了部分积极主动的措施,比如雇佣全职的腐蚀工程师,分区域进行腐蚀检查,进行过程蒸气抽样检查,安装腐蚀检测仪。但最终结果却是,公司没有足够的数据,没有充分利用资源来评估风险,没有考虑到腐蚀会成为这次事故的直接导致因素。

这方面的关键教训是:第一,要对高风险的装置进行彻底、有效的腐蚀管理。第二,通过管理机制,公司要确保将腐蚀相关的所有信息都考虑在内,并且根据这些信息采取应对措施。第三,充分利用资源,如专家资源,保证工厂的腐蚀管理达到一定的标准。

信息 沟通

两个重要的信息沟通问题也是引发事故的重要原因:第一,P4363注水点的使用频率变更没有向SGP装置之外的人员宣布。结果有人就会以为,注水点只是偶尔使用,不会构成腐蚀风险。第二,1994年P4363注水点的检查没有详细记录或向别人转达,导致检查报告中的安全提议未能实施。

这方面的关键教训是:有效的沟通是安全管理系统的重要元素。对于高风险工厂,准确记录信息,高效分享信息和数据对事故预防至关重要。安