某电点火系统短路电阻值超差分析及工艺改进

2018-05-30吕帅

吕 帅

(中国空空导弹研究院,河南 洛阳 471009)

电点火系统是通过电流的输入使电发火管发火,点燃发火药,最终点燃主装药的一个能量转换并逐级放大的系统,属于电火工品。其工作原理是将电能转换为热能,由电能触发化学能转换为热能和动能。电点火系统既要保证武器系统正常工作启动,又要避免误触发。武器系统的应用随着环境的不断变化而复杂化,为防止电磁、静电和振动等环境因素带来的误点火,保证点火电路在非工作状态下的可靠短路尤其重要[1]。本文就某型电点火系统的短路故障展开分析。

1 电点火系统组成、短路原理及测试原理

1.1 电点火系统组成

某发动机电点火系统由点火装置、点火插座、短路插座、尾部附件、短路插头和导线等组成[2]。电点火系统的电路示意图如图1所示,采用双点火电路的冗余设计,1#和2#为一路,3#和4#为另一路。

图1 电点火系统电路示意图

该电点火系统含点火电路和短路电路。点火电路采用1个电发火管,2路桥丝,2条点火线路,2路点火电阻值均为(1.00±0.10)Ω。;短路电路对2条点火线路在非工作状态时均实行短路保护,短路电阻值≤0.050 Ω。

1.2 短路原理

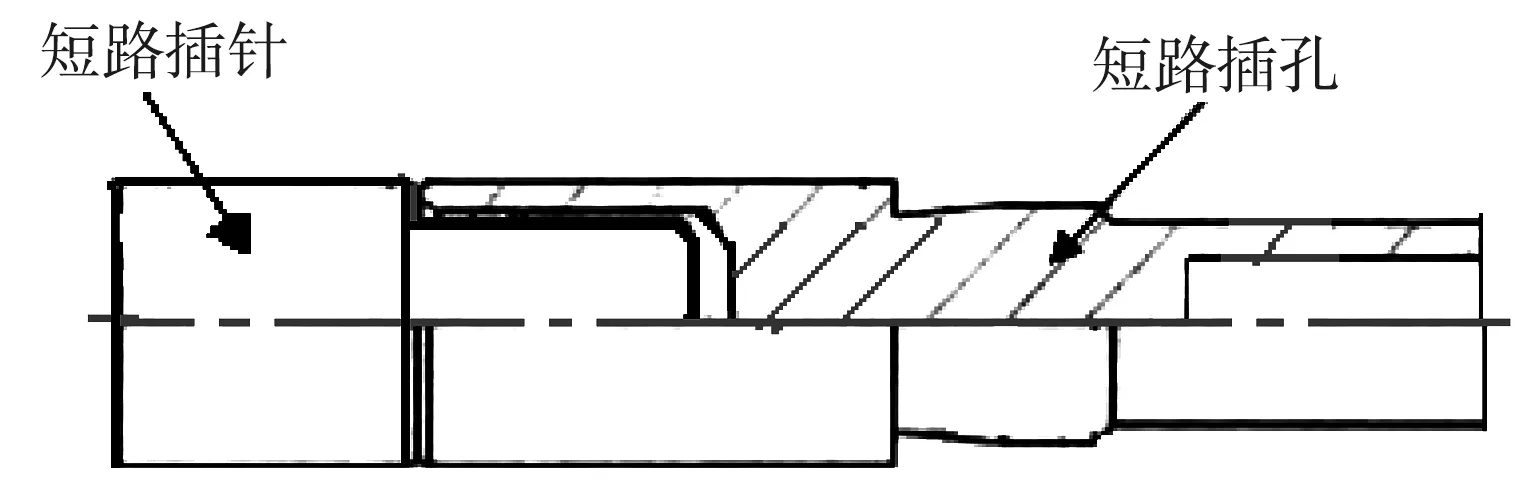

4根点火导线引出的短路导线,与插孔件压接后(压接部位装热缩套管)插入短路插座的尾部,并被短路插座孔内的簧片锁紧固定;同时,4根导线绑扎后被短路插座的尾部附件夹紧固定。短路插座内部另一端装配有短路板和弹簧,当装上短路插头时,弹簧被压缩,短路板向短路插座尾部移动,短路板上的短路插针进入到尾部的短路导线插孔件形成短路,短路保护启动;当取下短路插头时,短路插座内的弹簧弹起,短路板向短路插座头部移动,短路板上的短路插针与短路导线插孔件分离,解除短路保护。

1.3 测试原理

短路电阻的测试原理(见图2)与产品点火电路电阻测试原理相同,同为欧姆定律(R=U/I)。短路电阻测试仪对产品提供输出稳定电压,检测通过产品脚和壳之间的电流,经短路电阻测试仪内部电路芯片进行计算,测试仪上直接显示产品的短路电阻值[3]。

图2 短路电阻测试示意图

2 短路电阻值超差分析

某型发动机进行返修时,对其电点火系统进行短路电阻测试,点火插针1#和2#之间的短路电阻值为1.028 Ω,要求为≤0.050 Ω。后进行多次测量(每次插拔短路插头),结果为部分产品合格,不合格产品的电阻值为0.056~1.030 Ω。

2.1 测试分析

查阅了返修前该故障产品的电点火系统测试记录,结果显示,点火电阻值及短路电阻值均合格,这说明在装配到位后至产品出厂前的多次测试中,点火电路及短路电路正常且稳定,在产品装配状态固化的情况下,产品合格。因此,此次出现故障应与返修过程有关。

对返修过程进行了清查,其他状态均未变化,仅对发动机点火导线和短路导线进行了重新绑扎固定,即出现了短路电阻值超差且不稳定的故障。说明返修时,电点火系统电路导线的拨动使电路连接状态发生变化,很可能存在线路接触不良的情况。

为对接触不良的情况进行进一步分析和定位,进行了点火电阻及短路电阻的多次测试(每次插拔短路插头),测试结果为:1)点火电阻值均合格;2)仅1#和2#之间的短路电阻值超差;3)晃动短路插座尾部线路或短路插头时,1#和2#之间的延期短路电阻值会变化,部分合格,部分超差,电阻值为0.056~1.030 Ω(要求≤0.050 Ω)。

据上述情况可以看出,本次故障仅与1#和2#短路线路有关,该线路接触不良,导致短路电阻值超差且不稳定。

2.2 接触不良因素检查分析

在生产过程中,工艺设计是否合理将直接影响产品质量,对1#和2#短路线路接触不良影响因素进行了逐一检查分析,具体如下。

1)短路插头。如果短路插头不能安装到位,短路插座内短路板上的短路插针不能将短路导线插孔件与短路导线插孔件正常连接,会出现短路线路接触不良。对短路插头进行了仔细检查和反复装配,短路插头结构完好,且能安装到位。

2)导线。导线用于连接短路插座与点火插座,如果在操作过程中不慎将导线挤断,则短路线路会出现接触不良。拆除绑扎线及压紧固定导线的短路插座尾部附件,对整根导线进行了认真细致的检查,没有发现破损部位。

3)导线与插孔件压接处。导线与插孔件通过压接连接,如果压接或装配过程中出现导线的线芯断股,会出现接触不良。对压接处进行了仔细检查,未发现导线断股情况。

4)短路插孔件。短路导线压接的插孔件如果结构上出现问题,会影响接插件的相互接触,从而出现接触不良。对插孔件进行了结构外观检查和尺寸复测,未发现异常。

5)短路板短路插针。短路插针铆接在短路板上,如果短路插针结构有问题或铆接不可靠,均会出现接触不良。通过结构外观检查和尺寸复测,未发现异常;通过解剖观察,铆接正常。

6)短路插孔件装配。短路导线的插孔件插入短路插座尾部的安装孔位时,会被簧片锁制固定,如果未锁制固定,则会影响插孔件与短路插针的接触,出现接触不良。经拆卸检查,发现2#短路导线插孔件的热缩套管进入短路插座孔内明显较其他几路要深,插孔件被直接拔出,热缩套管已经覆盖住插孔件上的簧片锁制部位,说明2#短路导线插孔件的热缩套管在装配过程中发生滑动,覆盖住插孔件上的锁制沟槽,使其未被簧片锁制固定。接插件及其装配示意图如图3~图5所示。

图3 接插件短路装配示意图

图4 锁紧簧片示意图

图5 接插件装配示意图

3 问题定位及机理分析

通过上述分析可知,本次故障原因为短路线路2#线插孔件的热缩套管在装配过程中发生滑动,覆盖住了锁制部位,导致插孔件不能被有效锁制和装配到位。在返修梳理线路时,将插孔件未被锁制的故障激发,使短路插孔与短路板上的短路插针不能有效接触,出现线路接触不良,部分短路电阻值超差。

即使锁制失效,只要短路电阻值测试合格,在绑扎线和尾部压线片的固定作用下,线路短路连接状态就能保持稳定,所以出厂时短路电阻值测试合格产品的短路电阻值能保持稳定,满足使用要求。

4 故障复现

短路导线插孔件上的热缩套管较松,手持热缩套管部位,在插孔件插入短路插座时,热缩套管滑动并覆盖住锁制槽,此时不用拔线器就能将插孔件拔出,复现了热缩套管进入插孔过深导致锁制失效。

预置热缩套管覆盖插孔件上的锁制槽作为故障件。将故障件插入短路插座尾部插孔,不插到底,在装配不到位的情况下,用绑扎线及压线片进行固定后,进行多次短路电阻值测试,均合格,复现了带热缩套管的插孔件装配不到位时,在绑扎线和压线片的固定作用下,线路连接状态保持稳定,短路电阻值测试合格,且阻值稳定。进行模拟改进时,梳理导线和短路插头情况发现,短路电阻测试值不稳定,部分超差,复现了本次改进梳理导线后,改变了短路连接状态,短路电阻值超差的故障现象。

5 措施及验证

热缩套管的作用是保护导线与插孔件压接部位,避免导线在装配前的各过程中弯折断丝,而在插孔件装配到短路插座的孔内时,压接部位已经进入孔内,不会产生弯折,已经不需热缩套管保护。

因装配后的插孔件不需热缩套管保护,针对本次故障,进行如下工艺改进:热缩套管不进入短路插座尾部插孔,并用绑扎线将4根导线的热缩套管绑扎固定。

工艺改进后,将产品装配到位,进行短路电阻测试,短路电阻值合格;在反复晃动导线及短路插头的情况下,短路电阻值仍测试合格。可见,采取改进后的工艺能有效去除热缩套管对短路导线插孔件装配的影响,并将热缩套管位置固定,短路电阻值测试合格,措施有效。

6 结语

通过本故障分析,得出如下结论。

1)某型发动机电点火系统短路电阻值超差故障原因为短路导线插孔件因热缩套管影响,锁紧失效,导致装配不到位,在线路连接状态发生变化时,短路线路接触不良。本故障属偶发个例。

2)针对本故障制定了工艺措施,要求热缩套管不进入短路插座尾部插孔,并用绑扎线固定,措施有效。

3)除返工、返修电路外,不会动绑扎线及压线片,线路连接状态稳定可靠,短路电阻测试合格的产品,短路状态稳定、可靠,不存在本故障风险。

4)短路线路涉及环节和接插件较多,应正确理解器件作用,趋利避害。热缩套管虽小,但不正确使用会带来系统问题。

涉及火工品的产品设计、工艺及生产等全过程均会对产品质量产生重大影响,应精于设计、优化工艺、严格生产和善于维护,这样才能保证武器系统全寿命期内各种环境下的质量可靠,确保火工品安全。

[1] 王凯民.火工品工程设计与试验[M].北京:国防工业出版社,2010.

[2] 薛尚礼,方士钧.低压直流电器试验基础[M].北京:国防工业出版社,1983.

[3] 蔡瑞娇.火工品设计原理[M].北京:北京理工大学出版社,1999.