HG785D高强钢塞焊工艺改进研究

2018-05-30杨军良吴海丽李臣达吴春德马殿响焦新平

杨军良,吴海丽,李臣达,吴春德,马殿响,白 晨,焦新平

(山西航天清华装备有限责任公司,山西 长治 046012)

在工程及武器装备领域,由于产品结构的局限性,塞焊缝在薄壁组焊中使用非常广泛,焊缝质量要求较为严格。为了保证焊缝质量,应对焊缝表面进行磁粉检测,不允许出现裂纹、未熔合等焊接缺陷。在实际产品焊接过程中,由于对塞焊技术研究较少,参考文献较少,焊接之后多数焊缝表面出现了大小不一、数量不等的裂纹及未熔合等缺陷,部分裂纹甚至延伸至母材,严重影响了产品的正常使用,为后期产品服役带来了安全隐患。

裂纹作为危害性最大的一种缺陷,对产品的抗拉强度有着致命的影响,这种影响随其所占截面积的增加而增大;同时,裂纹尖端还会导致应力集中,促使产品中裂纹在低应力下扩展甚至开裂。这种缺陷为后期的使用埋下了安全隐患,是不允许出现的。

本文通过对塞焊缝的结构特点、塞焊缝质量影响因素进行分析,着重从改进塞焊孔结构、优化焊接工艺参数、优选焊接工艺顺序和改善焊接环境温度等方面入手[1],开展了大量工艺试验改进研究,总结出了一套较为完整的焊接规范,并对焊接环境进行改善,彻底解决了产品塞焊缝焊接质量难以保证的问题。

1 产品结构特点及工艺分析

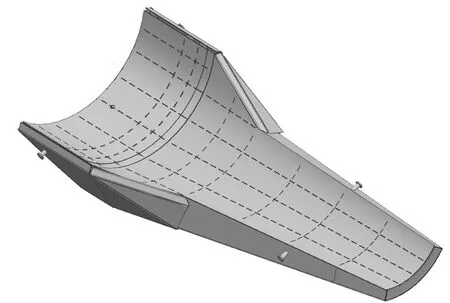

以某产品为例,其三维图和内部结构分别如图1和图2所示。该类产品结构大多由左右立板、前后立板、上下盖板以及内部隔板组成,属于变截面、开放式的箱形结构。产品长约3 m,材料为HG785D高强板,厚度主要有4、6和8 mm,焊缝形式多样,且焊缝分布密集。

图1 产品三维图

图2 产品内部结构

由于该类产品多为薄壁件组焊,在保证产品结构强度前提下,为了减小焊接变形,上盖板大量采用了塞焊形式,数量达150多条。高强板的特点是结构刚度大、焊后应力集中严重、焊接性较差和易产生裂纹[2],而且焊后对焊缝表面粗糙度要求较高,后期需要打磨光滑、平整焊缝,因此余高不宜太高,同时还应保证塞焊孔四周母材与焊缝熔合良好;但狭窄的塞焊槽对焊工操作局限性较大。

各塞焊孔均为槽形孔,纵向塞焊孔长为75 mm,环向塞焊孔长为58 mm。弧板厚度为6 mm的塞焊孔宽度为6 mm,下方隔板厚度为4和6 mm。弧板厚度为10 mm的塞焊孔宽度为8 mm,下方隔板厚度为8 mm。塞焊孔窄而长,下方隔板厚度小。

按照裂纹出现的形式、位置、时间以及焊接过程,从塞焊孔结构、焊接工艺参数、焊接顺序、焊接应力、焊接材料、操作人员和焊接环境温度等影响塞焊质量的各个环节进行了详细的梳理分析和研究,认为导致问题出现的因素主要有塞焊孔结构不合理、焊接工艺参数选取不当、焊接顺序不优化和环境温度较低等4个方面。

2 工艺改进研究

2.1 塞焊孔结构改进研究

经相关资料查询及理论分析研究认为[3],塞焊一般适合12 mm以上的板厚,且塞焊孔宽度为板厚的1.5倍以上。若板厚较小且塞焊孔狭窄时,应在塞焊孔周边设置坡口,以保证坡口侧焊缝与母材之间的良好熔合。因此在塞焊孔设计时,可将槽形塞焊孔两端部位用角磨机制成30°~60°坡口(见图3),焊接时,焊枪易于到达焊缝根部,与坡口侧的焊接角度易于调整,还可有效控制焊接过程中熔融金属上涌,促进液态金属向四周根部流动,保证焊缝根部有效熔合,从而避免了塞焊中可能出现的根部未焊透、坡口侧未熔合等缺陷。

图3 坡口示意图

此外,塞焊是叠合板之间的一种连接方式,为了防止焊接过程中由于隔板厚度较小,造成的焊缝根部熔合不良或未熔合,在隔板两侧均增加了厚度为4 mm的过渡板,使塞焊焊缝的根部与隔板边缘分离。

2.2 工艺参数优化研究

为了获取更加优化的焊接工艺参数,投入焊接试验件进行了焊接试验。试验件由上、下两弧板及相应隔板构成。上弧板开制塞焊孔,上弧板厚度、塞焊孔分布及大小均按产品原样进行开制(见图4);下弧板上焊有纵向隔板与环向隔板;纵向隔板为3列,板厚分别为4、6和8 mm,环向隔板为3行,板厚分别为4、6和8 mm。

图4 试验件结构

采用不同阶梯电流进行焊接,焊后对焊缝外观质量进行对比,并对焊缝进行磁粉检测发现,焊接电流在一定范围内,随电流的递增,裂纹、未熔合等缺陷出现的数量明显呈下降趋势[4-7]。通过进行大量焊接工艺试验,并对焊接效果进行综合对比分析,总结出一套较优的塞焊缝焊接工艺参数(见表1)。

表1 优化后的焊接工艺参数

2.3 焊接顺序优选研究

为了有效控制焊接变形,减少焊接残余应力[8],本试验采取了2名焊接操作人员从中间对称向两边延伸的焊接方法,各塞焊孔均采用打底焊+盖面焊(2层焊接),并在所有打底焊均完成后再进行盖面焊,即先焊中间所有塞焊孔,只焊打底层,并逐步向两边延伸,等所有塞焊孔焊完打底层时再返回到中间将塞焊孔焊满,逐步向两边延伸,直至焊完。焊接顺序示意图如图5所示。

图5 焊接顺序示意图

2.4 环境温度改善研究

在实际焊接中,环境温度对焊接质量有很大影响,适当提高环境温度、减缓冷却速度更有利于防止裂纹的产生。为了保证焊接之后塞焊缝质量,避免在冬季较冷环境中焊缝焊后急剧冷却产生裂纹,在焊接过程中,在托架四周布置6台反辐射加热器,将焊接环境温度控制在18 ℃以上,使焊接过程处于一个较温和的干燥环境中,焊后迅速采用石棉布覆盖焊缝以达到保温缓冷效果,使焊缝缓慢均匀冷却,避免快速冷却引起液态金属凝缩太快产生裂纹,以及焊缝中的气体来不及逸出产生气孔等缺陷。

3 实施效果

综合运用上述焊接工艺规范以及对外部环境温度的改善,进行了产品塞焊缝焊接,结果焊缝外观成形良好、光滑平整,并对焊缝进行了100%磁粉探伤检测,结果显示未出现未熔合、气孔、夹渣和裂纹等缺陷。经确认后的焊接方法及参数已经用于产品焊接并获得了预期的效果。磁粉探伤检测产品如图6所示。

图6 磁粉探伤检测产品

4 结语

通过塞焊孔结构改进、工艺参数优化、焊接顺序优选和环境温度改善等研究,成功解决了HG785D高强钢产品塞焊质量差的问题,焊后焊缝外观光滑平整、成形良好,经过磁粉检测结果表明,表面未出现微观裂纹、气孔等缺陷。该项技术已经应用于产品批量生产中,获得了满意的效果。研究成果的应用在提高产品焊接质量、缩短研制周期以及降低产品研制成本等方面具有非常重要的实际意义和经济价值。该工艺为其他塞焊缝焊接提供了技术参考。

[1] 陈祝年. 焊接工程师手册[M]. 北京:机械工业出版社,2007.

[2] 李亚江,王娟,刘鹏. 低合金钢焊接及工程应用[M]. 北京:化学工业出版社,2003.

[3] 邹增大. 焊接手册[M]. 北京:机械工业出版社,2007.

[4] 郑鹏,李丹. HG785D对接焊接工艺研究[J]. 新技术新工艺, 2013(10): 81-83.

[5] 秦书勤,李鹏义,王国科,等. 高强度钢HG785D焊接性能研究[J]. 航天制造技术, 2010(4): 41-44.

[6] 陈倩清. MAG焊HG785-D低合金高强钢的焊接试验研究[J]. 造船技术, 2007(2): 38-39,23.

[7] 董曼,冯小静,曹晓民. HG785高强度结构钢焊接件的焊接[J]. 金属加工:热加工, 2014(22): 46-47.

[8] 中国机械工程学会焊接学会. 焊接手册[M]. 北京:机械工业出版社,2001.