单筒形氢氧燃烧室壁面冷却结构及特性研究

2018-05-29高佳佳魏小林

高佳佳, 路 昆, 魏小林

(1.华电电力科学研究院,杭州 310000;2.中国科学院力学研究所,北京 100190)

20世纪50年代以来,能源与环境逐渐引起世界各国的关注,为解决严重的环境污染和资源(特别是化石能源)枯竭问题,世界多国出台了新能源激励政策和发展规划,其中氢能以其独特的优势备受重视,故在20世纪90年代以来,世界多国均投入巨资进行氢能相关技术的研发。

氢能的应用得到了大力发展,除在航天、汽车和燃料电池等领域外,部分学者和机构还将其推广到燃气轮机(以下简称燃机)工业[1-3]。燃氢燃机的发展大致分为掺氢燃烧、纯氢-空气燃机系统和纯氢-纯氧燃机系统几个方面,如德国西门子电力生产公司的Wu等[4]通过F级和G级燃机燃烧系统,研究了氢/合成气的混合燃烧。意大利国家电力公司(ENEL)自20世纪90年代末也进行了大量的含氢燃机研究,其中氢气的含量最高达到100%[1]。Kobayashi等[5]提出采用富氢-空气同轴扩散常压燃烧的燃机系统。日本则在20世纪90年代初期成立了WE-NET氢能研究计划,提出氢氧燃机先进朗肯循环关键技术[6-7]。

由于氢气燃烧的绝热燃烧火焰温度要比甲烷高100~150 K,若仅考虑热力型NOx,则氢气-空气扩散火焰燃烧产生的NOx将是甲烷的3~4倍[8],故降低NOx排放是其研究的重点[1,8-9]。而氢氧燃机先进朗肯循环是基于水蒸气膨胀的单工质热力循环系统,因此实现了高效及污染物“零排放”的目标。然而从目前的研究情况来看,氢氧燃机方面的研究多偏向于循环系统运行的可行性、运行能力分析及整体优化[6-7],虽然在涡轮及喷嘴叶片冷却上有部分研究[10],但适用于该系统的氢氧燃烧室研究却较为少见。笔者针对新型氢氧燃机热力循环系统,提出了一种壁面水冷氢氧燃烧室,利用计算流体动力学(CFD)软件优化了其壁面冷却结构,并在此基础上通过实验台对其水冷壁面冷却特性进行了实验研究。

1 氢氧燃烧室

图1为新型氢氧燃机热力循环系统图[6]。氢气和氧气在燃烧室一次燃烧区内扩散燃烧后产生高温燃气,与由高压泵提供的并经过余热锅炉升温后的二次掺混用水在二次掺混区掺混后进入涡轮膨胀做功,除掺混用水外其余进入冷凝器冷凝,然后再由高压泵送入循环系统。上述系统燃烧过程中产物为水蒸气,不会产生传统燃机因高温燃烧生成大量NOx的问题,因此具有很大的环境效益;同时,其燃烧效率更高,高的涡轮进口温度提高了整个循环效率。Funatsu等[6]对该系统进行优化并分析了整个系统的启动过程,优化后其整体循环效率可达60%以上,具有很大的实用潜力。

图1 新型氢氧燃机热力循环系统图

针对该系统,设计单筒形氢氧燃烧室[10-12],燃烧室壁面采用水冷形式,冷却水经燃烧室冷却夹套升温后与余热锅炉加热后的高温水同时进入二次掺混区掺混高温燃气。其中燃烧室采用平面旋流器,结构见图2。燃烧室热力和气动计算结果见表1和表2。燃烧室整体结构示意图见图3,其中壁面设有冷却槽道。在燃烧正常进行时,冷却槽道内流通有冷却水以冷却壁面,壁面冷却结构见图4。

图2 平面旋流器结构示意图

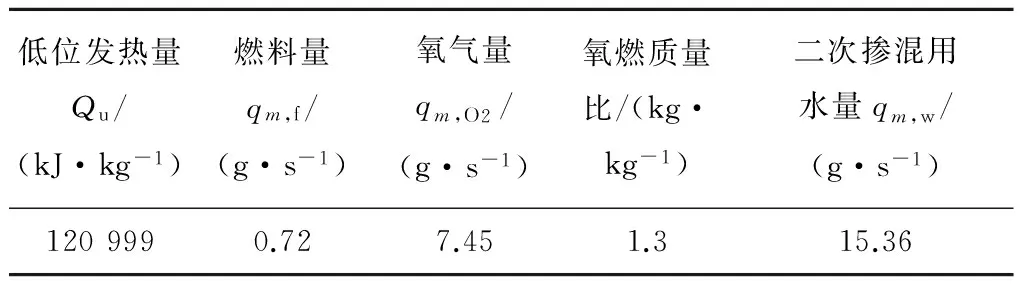

低位发热量Qu/(kJ·kg-1)燃料量qm,f/(g·s-1)氧气量qm,O2/(g·s-1)氧燃质量比/(kg·kg-1)二次掺混用水量qm,w/(g·s-1)1209990.727.451.315.36

表2 燃烧室气动计算结果

图3 燃烧室结构示意图

2 数值及实验分析

2.1 氢氧扩散火焰特性

采用Chemkin 4.0计算了氢氧扩散火焰燃烧特性,反应机理采用Li等[13]给出的最适合燃机燃烧室的H2-O2详细反应机理。图5为计算得到的不同压力下氢氧绝热燃烧火焰温度(T)分布。从图5可以看出,随着压力升高,火焰最高温度也逐渐升高,且火焰面随着压力升高逐渐向燃料侧移动。

图4 燃烧室壁面冷却结构横截面图

图5 不同压力下氢氧绝热燃烧火焰温度分布

2.2 壁面冷却槽道结构选择

为保证燃烧室长期、安全运行,需要采取有效的壁面冷却结构,在此通过CFD流固耦合计算对比了3种不同深宽比的方形冷却槽道的壁面冷却特性,以确定最佳的冷却槽道结构。计算时保证以下条件:(1)冷却结构具有相同的单面恒定热流密度;(2)冷却槽道具有相同的横截面积;(3)不同冷却槽道下表面距燃烧室内壁面厚度相同。此外,由于燃烧室外壁冷却槽道在周向分布具有周期性,因此在建模时选取单个冷却槽道为计算对象,图6为简化后的冷却槽道整体结构尺寸及3种不同深宽比冷却槽道的横截面图。计算中单面恒定热流密度q取1.5 MW/m2。>

冷却槽道1冷却槽道2冷却槽道3

图6 冷却槽道简化结构及横截面图

Fig.6 Simplified structure and cross section of the cooling channels

采用Gambit软件对冷却结构进行建模,采用四面体非结构化网格,图7给出了网格划分结果,其中网格总数为82万。冷却结构内部为冷却水流动区域,外部为固体区域,将流体与固体区域的交界面设置为耦合壁面,下表面给定单面恒定的热流密度,计算中同时考虑了对流和辐射换热。

图7 冷却结构建模及网格划分结果

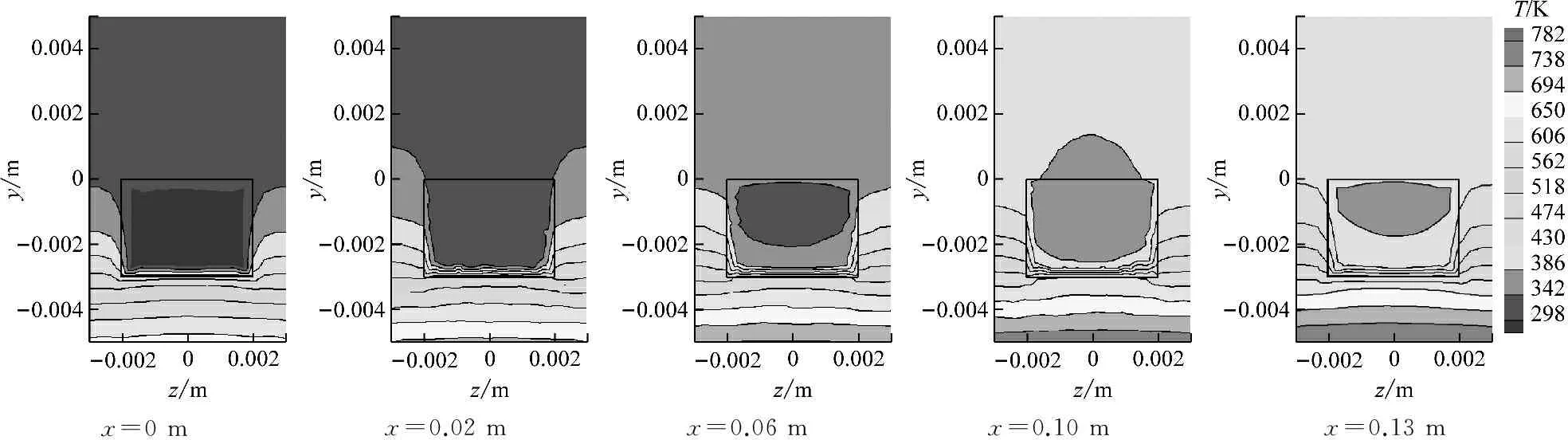

图8和图9为不同冷却水入口流速v时3种不同深宽比冷却槽道结构受单面恒定热流密度加热的轴向不同位置横截面温度分布云图,其中x表示横截面位置,y和z分别表示冷却槽道的高度和宽度方向。从图8和图9可以看出,单面热流加热壁面时导致壁面温度在径向方向上存在很大的温度梯度,且温度梯度随着冷却槽道深宽比的增加而升高。虽然只在冷却结构的下表面施加热流,但部分热量通过固体传递到冷却结构的侧面和上面,使其也吸收了部分热量。不同冷却水体积流量对固体结构的冷却效果不同,冷却水体积流量增加时,固体温度明显降低,但可以看出,2种冷却水体积流量下固体冷却效果所呈现的规律是一样的。

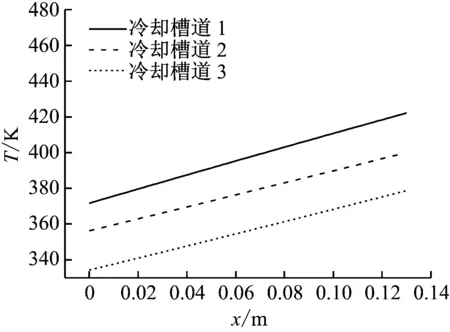

由于燃烧室运行时主要受内部高温燃气加热,故内表面往往最先超过温度极限。同时固体导热使得冷却槽道间肋壁升温,因此冷却效果优劣评判主要体现在受热壁面温度上,为安全起见,同时给出了侧壁面温度分布。图10和图11为不同冷却槽道深宽比下冷却槽道下壁面和侧壁面中心壁面温度沿冷却水流向的分布。从图10和图11可以看出,下壁面和侧壁面温度沿冷却水流向逐渐升高,这主要是因为随着距离的增加,冷却水温度逐渐升高导致温差减小、换热量降低;同时,壁面温度随着冷却槽道深宽比的减少而降低。由计算结果可知:在相同的单面恒定热流密度、冷却槽道横截面积、冷却水体积流量及内壁面厚度下,小深宽比冷却结构的冷却效果优于大深宽比冷却结构的冷却效果。

此外,在确定冷却槽道结构尺寸时应同时考虑以下因素:(1)由于受高温燃气侧单面加热作用,高温燃气侧壁面厚度应尽量小,以减小燃烧室壁面温度差,降低热应力和壁面温度,减小材料因热变形和压力载荷引起的屈服;(2)采用不同深宽比的冷却槽道时,冷却槽道形状越接近方形则冷却夹套的质量越小,且摩擦损失和流阻损失越低;(3)考虑到铣槽数目、冷却槽道间肋壁的厚度和刚性以及后期的加工工艺等综合因素的影响,冷却槽道深宽比不宜过小。综合以上所有因素,最终选择的燃烧室壁面冷却结构尺寸见表3。

x=0mx=0.02mx=0.06mx=0.10mx=0.13m

(a)冷却槽道1

(b)冷却槽道2

(c)冷却槽道3

图8 3种冷却槽道结构轴向不同位置横截面温度分布云图(v=0.25 m/s)

Fig.8 Temperature distribution on different axial cross sections of three kinds of cooling channels (v=0.25 m/s)

2.3 壁面冷却特性实验研究

通过燃烧室实验平台,对上述氢氧燃烧室在设计工况(见表1)下的壁面冷却特性进行了实验研究,燃烧室设计压力为1 MPa,由图5可知,对应氢氧定压绝热燃烧的火焰峰值温度约为3 380 K。

2.3.1 实验系统

图12为该实验系统示意图。实验用氢气和氧气由高压气瓶提供,经减压阀控制到实验工况所需压力后由音速流量计控制其流量[14-15]。为防止氢气和氧气逆流和回火,在燃烧室上游分别装有单向阀,氢气路另装有回火器,此外另设一路氮气用于实验启停前后的管路吹扫以保证系统安全。

燃烧室出口装有拉法尔喷管以保证燃烧室在设计压力下运行,系统中冷却水体积流量通过涡轮流量计测得,通过测量燃烧室壁面及冷却水的进出口温度等参数研究燃烧室壁面的冷却特性。所有实验数据均由数据采集系统自动采集。

2.3.2 结果分析

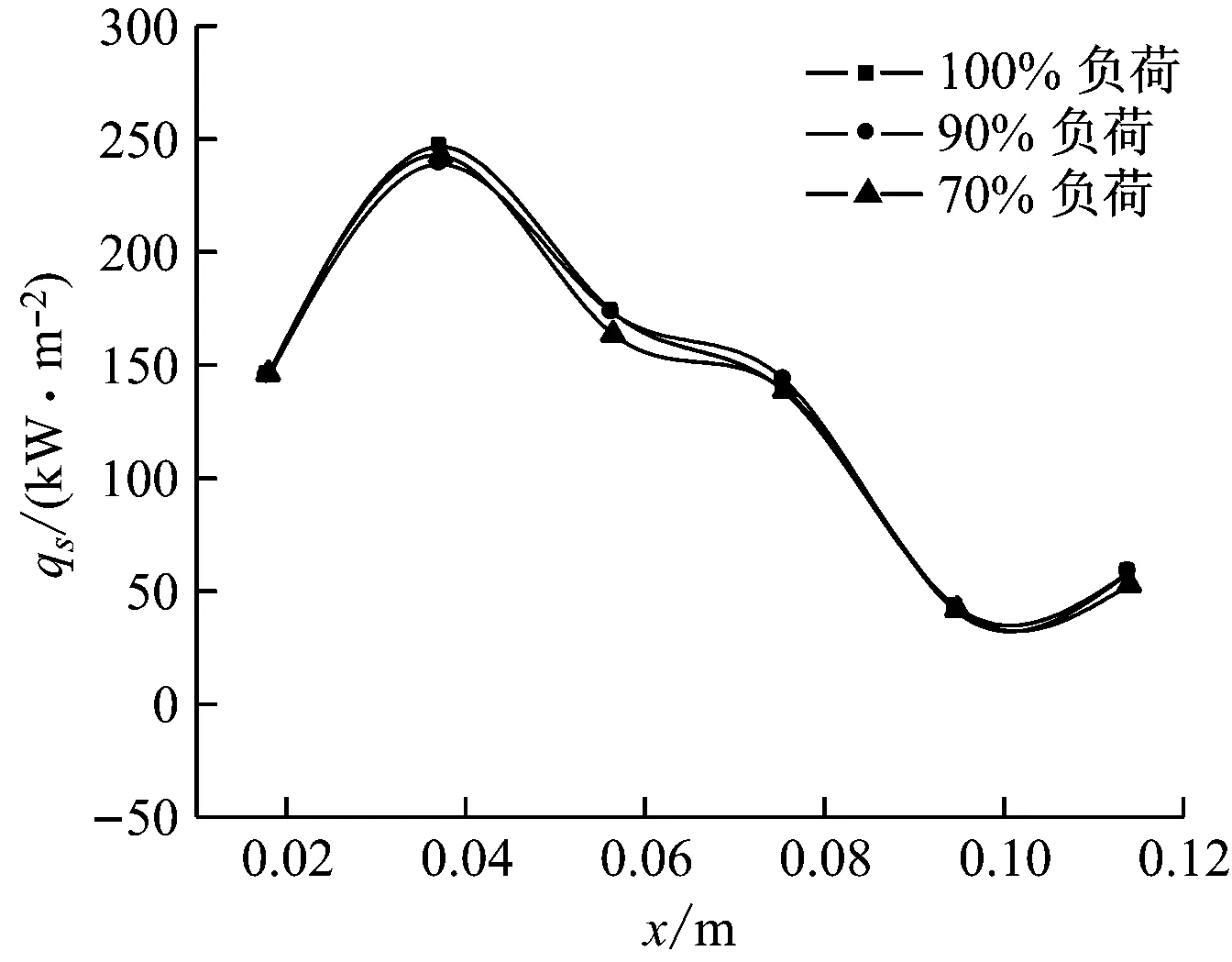

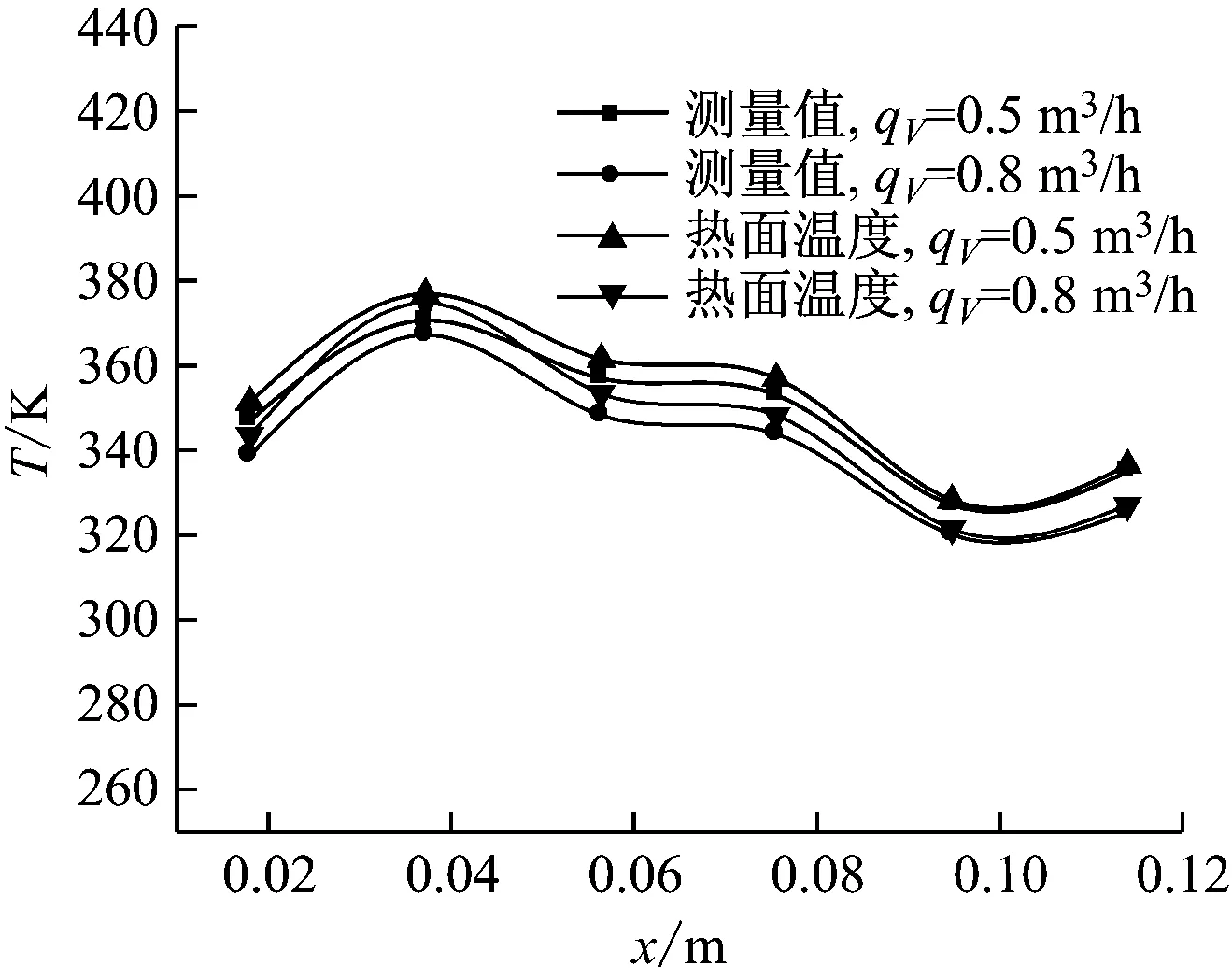

分别选取70%、90%和100%负荷,冷却水体积流量qV分别为0.5 m3/h和0.8 m3/h作为实验工况。图13和图14给出了冷却水体积流量为0.5 m3/h和0.8 m3/h时不同负荷下的壁面温度分布。

为计算实验期间壁面热流密度,进行以下假设:(1) 实验期间壁面与冷却水之间传热达到稳态;(2) 冷却水从进口到出口沿流向水温呈线性规律变化;(3)水槽内冷却水为稳态流动,不考虑冷却水与燃烧室外壁面之间的换热;(4)冷却水在燃烧室轴向冷却槽道内分布均匀,流速在各冷却槽道内处处相等。

x=0mx=0.02mx=0.06mx=0.10mx=0.13m

(a)冷却槽道1

(b)冷却槽道2

(c)冷却槽道3

图9 3种冷却槽道结构轴向不同位置横截面温度分布云图(v=0.5 m/s)

Fig.9 Temperature distribution on different axial cross section of three kinds of cooling channels (v=0.5 m/s)

(a) 下壁面温度

(b) 侧壁面温度

(b) 侧壁面温度

冷却槽道加工方式内壁面厚度/mm肋厚/mm通道数目冷却槽道尺寸深度/mm宽度/mm铣加工221934

图12 氢氧燃烧室实验系统示意图

图13 燃烧室轴向壁面温度分布(qV=0.5 m3/h)

通过以上假设,根据傅里叶导热定律建立壁面局部热流密度的计算模型如下:

(1)

图14 燃烧室轴向壁面温度分布(qV=0.8 m3/h)

式中:qs为壁面局部热流密度,W/m2;Tw为冷却水水温,K;λ为壁面导热系数,对于不锈钢取λ=16 W/(m·K);s为热电偶测点距燃烧室壁面冷面的距离,在此实验中s=1.5 mm;hw为壁面冷却水的对流传热系数,W/(m2·K)。

hw可采用管内湍流强制对流传热的关联式(Dittus-Boelter公式)[16]来计算,当加热流体时:

(2)

(3)

(4)

式中:De为水槽的当量直径,De=4S/U,其中S和U分别为水槽的流通横截面积和润湿周长;ρw为冷却水的密度,kg/m3;uw为冷却槽道内流速,m/s;μw为冷却水的动力黏度,kg/(m·s);λw为冷却水的导热系数,W/(m·K);Nuf为努塞尔数;Ref为雷诺数;Prf为普朗特数;Ce为冷却水比热容,kJ/(kg·K)。

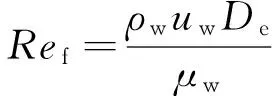

图15和图16给出了冷却水体积流量为0.5 m3/h和0.8 m3/h时不同负荷下燃烧室轴向壁面局部热流密度分布。从图15和图16可以看出,燃烧室壁面局部热流密度整体分布趋势与壁面温度分布规律基本相同,壁面局部热流密度随着冷却水体积流量的增加而增加,x≈0.035 m时其最大值约为246.5 kW/m2。

图15 壁面局部热流密度分布(qV=0.5 m3/h)

图16 壁面局部热流密度分布(qV=0.8 m3/h)

根据已知的热流密度,通过下式计算燃烧室壁面的热面温度:

(5)

式中:Th为燃烧室壁面的热面温度,K;s'为测点距壁面热面的距离,s'=0.5 mm。

图17~图19给出了燃烧室壁面的热面温度计算结果。从图17~图19可以看出,相同工况下,燃烧室的壁面温度从头部开始逐渐升高,在轴向距离x≈0.035 m处达到最高,此处为燃料的主燃区,继续向下游时壁面温度基本呈下降趋势,随着冷却水体积流量的增加,壁面温度相应降低,同时负荷降低时壁面温度也降低。从燃烧室壁面温度的整体分布可以看出,燃烧室壁面温度最高不超过400 K,低于壁面材料的安全极限。

图17 70%负荷下壁面温度测量值与热面温度计算结果

图18 90%负荷下壁面温度测量值与热面温度计算结果

图19 100%负荷下壁面温度测量值与热面温度计算结果

3 结 论

(1)相同条件下,小深宽比的冷却结构的冷却效果优于大深宽比冷却结构的冷却效果。

(2)燃烧室壁面温度从头部轴向先升高再降低,在轴向距离x≈0.035 m处达到最高,随着冷却水体积流量的增加而降低,同时负荷降低时壁面温度也降低,但整体来看最高均不超过400 K,低于壁面材料的安全极限。

(3)在主燃区x≈0.035 m处,qV=0.8 m3/h时壁面局部热流密度最大值约为246.5 kW/m2,壁面局部热流密度随着冷却水体积流量的增加而增加。

:

[1] JUSTE G L. Hydrogen injection as additional fuel in gas turbine combustor. Evaluation of effects[J].InternationalJournalofHydrogenEnergy, 2006, 31(14): 2112-2121.

[2] SINGH K, VARATHARAJAN B, YILMAZ E, et al. Effect of hydrogen combustion on the combustion dynamics of a natural gas combustor[C]//ASMETurboExpo2008:PowerforLand,Sea,andAir. Berlin, Germany: ASME, 1045-1050.

[3] 居重艳, 李政, 麻林巍, 等. 燃氢燃气轮机的变工况特性[J].动力工程学报, 2010, 30(10): 755-762.

JU Chongyan, LI Zheng, MA Linwei, et al. Characteristics of hydrogen gas turbine in off-design state[J].JournalofChineseSocietyofPowerEngineering, 2010, 30(10): 755-762.

[4] WU Jianfan, BROWN P, DIAKUNCHAK I, et al. Advanced gas turbine combustion system development for high hydrogen fuels[C]//ASMETurboExpo2007:Powerforland,Sea,andAir. Montreal, Canada: Siemens Power Generation, 2007.

[5] KOBAYASHI N, MANO T, ARAI N. Fuel-rich hydrogen-air combustion for a gas-turbine system without CO2emission[J].Energy, 1997, 22(2/3): 189-197.

[6] FUNATSU T, FUKUDA M, DOHZONO Y. Start up analysis of a H2-O2fired gas turbine cycle[C]//ASME1997InternationalGasTurbineandAeroengineCongressandExhibition. Orlando, Florida, USA: ASME, 1997.

[7] SOUFI M G, FUJII T, SUGIMOTO K, et al. A new Rankine cycle for hydrogen-fired power generation plants and its exergetic efficiency[J].InternationalJournalofExergy, 2004, 1(1): 29-46.

[8] COCCHI S, PROVENZALE M, CINTI V, et al. Experimental characterization of a hydrogen fuelled combustor with reduced NOxemissions for a 10 MW class gas turbine[C]//ProceedingsofASMETurboExpo2008:PowerforLand,Sea,andAir. Berlin, Germany: ASME, 2008: 991-1000.

[9] RAZAK A M Y. Industrial gas turbines: performance and operability[M]. Boca Raton, USA: CRC Press, 2007.

[10] KIZUKA N, SAGAE K, ANZAI S, et al. Conceptual design of the cooling system for 1 700 ℃-class, hydrogen-fueled combustion gas turbines[J].JournalofEngineeringforGasTurbinesandPower, 1999, 121(1): 108-115.

[11] 焦树建. 燃气轮机燃烧室[M]. 北京: 机械工业出版社, 1981.

[12] 钟芳源. 燃气轮机设计基础[M]. 北京: 机械工业出版社, 1987.

[13] LI Juan, ZHAO Zhenwei, KAZAKOV A, et al. An updated comprehensive kinetic model of hydrogen combustion[J].InternationalJournalofChemicalKinetics, 2004, 36(10): 566-575.

[14] 孙淮清, 王建中. 流量测量节流装置设计手册[M]. 2版. 北京: 化学工业出版社, 2005.

[15] 萨顿G P, 比布拉兹O. 火箭发动机基础[M]. 7版. 洪鑫, 张宝炯, 译. 北京: 科学出版社, 2003.

[16] 杨世铭, 陶文铨. 传热学[M]. 4版. 北京: 高等教育出版社, 2006.