不同热加工方式芝麻酱风味物质的差异

2018-05-29刘国群贾洪锋黄晓琴邵雪梅

张 淼,刘国群,贾洪锋,黄晓琴,文 芬,邵雪梅

(四川旅游学院食品学院,四川成都 610100)

芝麻酱由芝麻热加工后研磨而成,是广大消费者喜爱的一种调味品,也是养生保健佳品,其富含大量不饱和脂肪酸、维生素E、木酚素,拥有优质的蛋白质氨基酸组成,在抗氧化,增强免疫力,防病抗癌上具有一定功效[1-2]。风味是评价芝麻酱质量的重要指标之一,风味物质可分为滋味物质(非挥发性物质)和香味物质(挥发性物质)两大类[3],其中挥发性成分影响芝麻酱整体风味,非挥发性成分则影响味感和偏好[4]。芝麻酱的风味物质形成主要是在热处理过程中,发生美拉德反应、焦糖化反应、Strecker降解反应、油脂氧化反应等而生成香气成分如糠醛、吡嗪、吡咯、醛类、醇、酮、酸等[5]。

目前风味物质的测定大多采用气质联用或电子鼻等先进仪器来完成。电子鼻操作简单、快速灵敏、客观、准确、重复性好、对产品无损坏,被广泛应用于食品品质监控和食品辨别分析中[6]。张玉玉等[7]、楼飞等[8]将电子鼻技术应用于酱类风味物质的检测;顶空固相微萃取(HS-SPME)与气-质联用仪(GC-MS)联用技术是目前常用的挥发性物质分离鉴定的方法,可实现对样品的定量和定性分析。该法具有操作时间短、样品用量少、被分析风味物质损耗小、能够较真实的反应风味成分等优点[9]。刘平年[10]、秦早等[11]将气质联用技术应用于芝麻油风味物质的测定与分析中,但尚未见电子鼻及顶空固相微萃取结合气-质联用技术应用于芝麻酱风味物质的分析。

我国传统的芝麻酱热加工方式为炒制,加热时间长且效率不高。本实验采用电子鼻对经炒制、烤制、微波三种不同热处理而制成的芝麻酱挥发性风味成分进行测定,利用主成分(PCA)及辨别因子(DFA)分析进行区分;同时采用顶空固相微萃取(HS-SPME)技术对经不同热处理而制成的芝麻酱挥发性成分进行提取,再结合气质联用技术(GC-MS)进行鉴定分析,对不同热处理方式下芝麻酱的挥发性风味成分进行分类整理以及定量分析,从而筛选出风味物质保留最佳的热加工方式,以指导芝麻酱加工,提高生产效率。

1 材料与方法

1.1 材料与仪器

有机黑芝麻 天地粮人牌,购于成都市龙泉驿区永辉超市。

JYC-21HECO5电磁炉 九阳股份有限公司;WP700微波炉 佛山市顺德区格兰仕微波炉电器有限公司;KWS1530X-H7R烤箱 广州格兰仕微波生活电器制造有限公司;FA1104N电子天平 奥豪斯仪器有限公司;FW-100组织粉碎机 北京中兴伟业仪器有限公司;FX4000电子鼻(由18个金属氧化物传感器组成) 法国Alpha MOS公司;Alpha SOFTV12数据分析软件 法国Alpha MOS公司;HP6890/5973 GC-MS气相色谱-质谱联用仪 美国安捷伦科技有限公司。

1.2 实验方法

1.2.1 样品的制备 炒制样品:精确称取黑芝麻100 g,清洗去杂后,倒入炒锅中,电磁炉300 W功率状态下,反复翻炒15 min,至芝麻水分逸出,变脆后冷却,水分控制在1%以内。再使用组织粉碎机研磨成芝麻酱,趁热灌装,密封保存。

微波样品:精确称取黑芝麻100 g,清洗除杂后,放入平底白磁盘中均匀平铺,微波炉中火4 min,至芝麻水分逸出,变脆后冷却,水分控制在1%以内。研磨后趁热灌装,密封保存。

烤制样品:精确称取黑芝麻100 g,清洗除杂后,放入平底烤盘中,均匀平铺,烤箱上下火120 ℃,20 min,至芝麻水分逸出,变脆后冷却,水分控制在1%以内。研磨后趁热灌装,密封保存。

1.2.2 电子鼻检测

1.2.2.1 分析样品准备 将芝麻酱样品充分搅拌均匀,准确称取2.5 g于10 mL顶空瓶中,加盖密封,顶空产生时间300 s,顶空产生温度为70 ℃。每个样品重复测定4次。

1.2.2.2 分析参数 载气:合成干燥空气,流速为150 mL/min,进样体积1 mL,进样速度为1 mL/s。数据采集时间为120 s,延滞时间为300 s。

1.2.2.3 传感器信号分析 电子鼻共有18个传感器,在进行数据分析处理时,选择每个传感器的最大响应强度值进行统计学分析[12]。

1.2.2.4 电子鼻数据分析 采用主成分分析(PCA,principal component analysis)和辨别因子分析(DFA,discriminant factor analysis)对电子鼻传感器采集的原始数据分别进行分析[12]。

1.2.3 GC-MS检测

1.2.3.1 顶空固相微萃取 取80 g 样品装入250 mL 密闭样品瓶中,选用75μm CAR/PDMS萃取头,萃取温度为70 ℃,萃取时间为30 min。

1.2.3.2 GC-MS条件 气相色谱条件:固相微萃取头于250 ℃下解吸3 min。色谱柱,HP-INNOWAX(30 m×0.25 mm,0.25μm),程序升温:初始温度为30 ℃,保持5 min,以10 ℃/min升至180 ℃,保持2 min,以15 ℃/min升至230 ℃,保持5 min,载气流速:0.8 mL/min,载气:高纯氦气(99.999%)[11];不分流进样。

质谱条件:电子电离源(EI),电子能量70 eV,离子源温度230 ℃,接口温度为260 ℃,质量扫描范围为20~450 amu。

1.2.3.3 GC-MS数据分析 定性:样品中的挥发性成分经计算机检索,根据其保留时间计算其保留指数(RI),同时与系统自带数据库进行匹配,再与文献值相比较,共同定性。总离子图中的各峰经质谱扫描后得到的质谱图,根据各峰的质谱裂片与文献核对,使用计算机进行质谱数据库检索及人工谱图解析。

定量:采用峰面积归一化法进行相对定量。

2 结果与分析

2.1 电子鼻对不同热加工方式芝麻酱风味成分的响应

2.1.1 样品的传感器信号分析差异 根据样品在各传感器上的重复测定的平均响应值,建立雷达指纹图谱和传感器信号强度图,见图1。从图1中可以看出各样品在18个传感器上的响应值存在一定差异,在传感器TA/2、T40/1、T40/2、P30/2、P40/2、P30/1、PA/2、T70/2、P40/1、P10/2、P10/1、T30/1上烤制、炒制、微波三种加工方式制成的芝麻酱的响应信号绝对值随着加工方式依次增大;在LY2/gCT传感器上,三种加工方式下的响应值几乎一致;在传感器LY2/gCT1、LY2/Gh、LY2/AA、LY2/G上,炒制、烤制两种加工方式下的响应值差异度较小,微波加工方式下的响应值略小于炒制和烤制两种方式下的响应值。

图1 不同热处理方式制成芝麻酱雷达指纹图谱

2.1.2 样品主成分分析 电子鼻系统将金属传感器对不同样品的挥发性成分的响应信号分析后,所获得的原始数据是一个多维的矩阵数列[13]。原始多维数列矩阵通过PCA降维处理后,对特征变量进行线性分析,从而对不同热加工方式下制成的芝麻酱挥发性风味进行分析,结果如图2。

图2 不同热处理方式下芝麻酱电子鼻PCA及DFA图

由图2a可以看出,第一主成分(PC1)贡献率为98.22%,第二主成分(PC2)贡献率为1.38%,PC1与PC2的贡献率之和为99.60%,说明样品整体差异信息能够在PC1和PC2构建的平面上充分展示,各样品的差异主要体现在PC2;DFA能够扩大不同数据之间的差异同时缩小同类数据间的差异,由图2b可以看出,三个样品在DFA中能够更好的被区分。因此,不同热加工方式下的电子鼻数据能较好的区分开,说明不同热加工方式下芝麻酱挥发性风味物质差异明显。

2.2 不同热加工方式芝麻酱风味成分的比较分析

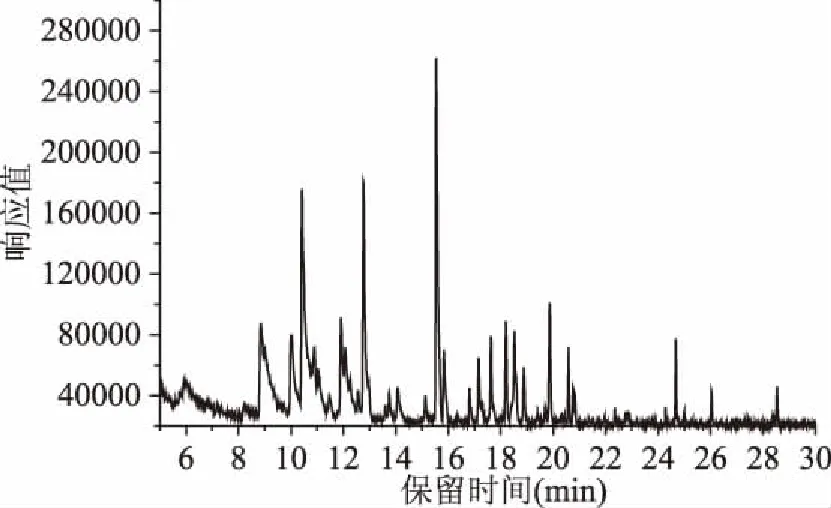

分别对炒制、微波、烤制制成的芝麻酱进行顶空固相微萃取结合气质联用分析,得到三种不同热处理方式的芝麻酱的总离子流图,见图3~图5。

图3 炒制制成芝麻酱总离子流图

图4 微波制成芝麻酱总离子流图

图5 烤制芝麻酱总离子流图

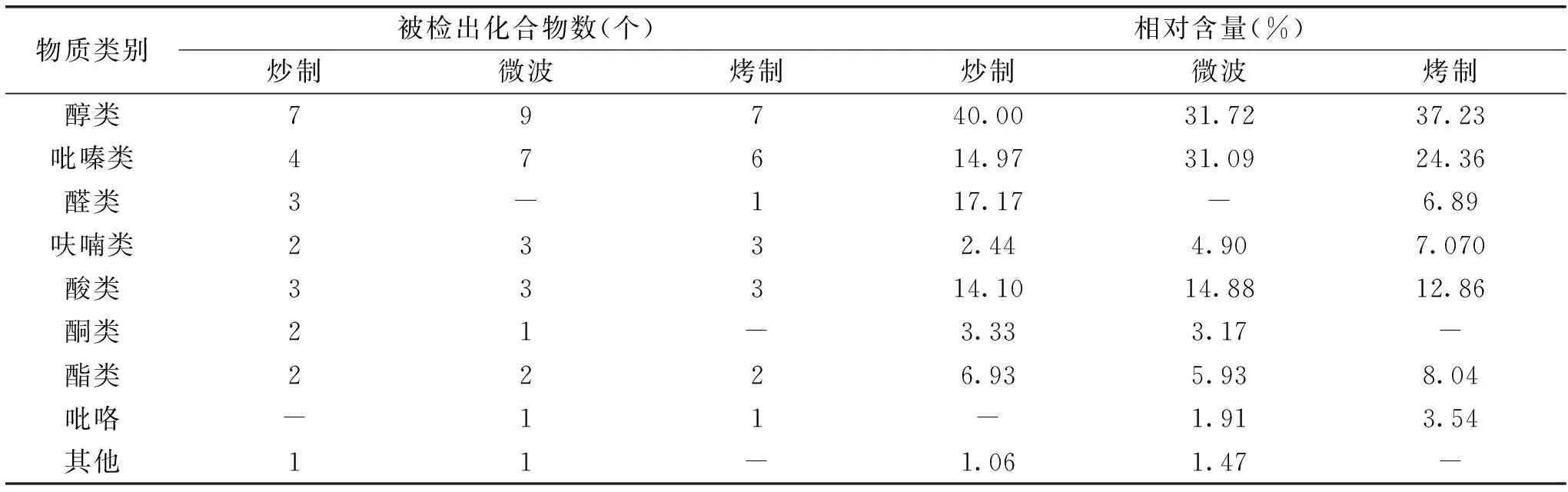

经综合分析鉴定,从炒制、微波、烤制而制成的芝麻酱中分别鉴定出24种、26种、22种挥发性化合物,结果见表1。由表1可知,采用炒制方式制成的芝麻酱检测出了24种化合物,主要为醇类(40%)、醛类(17.17%)、吡嗪类(14.97%)、酸类(14.1%)化合物。采用微波方式制成的芝麻酱检测出了26种化合物,主要为醇类(31.72%)、吡嗪类(31.09%)、酸类(14.88%)化合物。采用烤制方式制成的芝麻酱检测出了22种化合物,主要为醇类(37.23%)、吡嗪(24.36%)、酸类(12.86%)、醛类(6.89%)化合物。具体见表2。

醇类物质在三种不同热处理方式下均为检出含量最高的一类物质。由表1和表2可知,炒制、微波、烤制三种不同热处理制成的芝麻酱中分别检出醇类7种、9种、7种,相对含量分别为40.00%、31.72%、37.23%,炒制制成的芝麻酱中1-戊醇和1-己醇含量较高,分别为14.83%和10.29%。微波制成芝麻酱中1-己醇含量较高为8.28%。在烤制芝麻酱中1-戊醇和1-己醇含量较高,分别为13.82%和12.78%。1-己醇主要呈现出果味和青草味[14],饱和醇嗅觉阈值较高,较高浓度才会对风味有影响,但不饱和醇嗅觉阈值相对较低,但对风味有较大作用[15]。如1-辛烯-3醇呈现出青草味[16]。同时醇类物质还是其他香味物质良好的溶剂,对总体香气形成具有不可忽视的作用。

表1 不同热处理下芝麻酱挥发性风味物质的HS-SPME-GC-MS分析结果

吡嗪类化合物是焙烤食品最重要的一类风味物质之一,主要呈现烧烤味、烤坚果味、爆米花味等,与热处理食物的诱人香气具有显著关系[17]。吡嗪类化合物通常被认为是以糖和氨基酸为风味前体物质经过Maillard反应产生的,其中烷基吡嗪最可能的形成途径是Strecker降解反应[18]。由表1和表2得知,三种不同的热处理方式下,吡嗪类化合物的种类和数量都大不相同,其中以微波处理生成的吡嗪类化合物最多,其含量高达31.72%,2-甲基吡嗪最多达14.71%;炒制制成的芝麻酱吡嗪类含量最低的,其含量为14.97%,2,5-二甲基吡嗪含量最高达6.59%,其次为2-甲基吡嗪,其含量为6.01%。吡嗪类化合物嗅觉阈值较低,扩散性较好,香味浓郁,是芝麻酱挥发性风味物质的主要成分。其中,被乙基取代的吡嗪类香气阈值显著降低,对焙烤芝麻呈现的焙烤香味具有重要作用[19]。

表2 不同热处理下芝麻酱挥发性风味物质类别分析

醛类物质是脂肪降解的主要物质,具有脂肪香味。8~12个碳的饱和醛在低浓度下就可显示出良好香气[20]。例如,己醛呈现出的生的油脂味和青草气及苹果香味[21]。不饱和醛同样嗅感强烈,且具有愉快的香味,如苯乙醛具有类蜂蜜的香甜味。炒制处理下制成的芝麻酱醛类物质含量最多,达17.17%,其中己醛占14.96%,烤制处理下制成的芝麻酱仅含有6.98%的己醛,而微波处理下的芝麻酱未能检测出醛类物质。醛类感官阈值一般较低,对芝麻酱的整体风味贡献较大。

呋喃类物质能赋予焙烤食品令人愉悦的香甜味、焦糖味和焙烤风味,是美拉德反应最常见的产物之一[22]。烤制形成的呋喃类物质较多,达7.07%,其中糠醛最多,其次是2-糠醇,2-糠醇最能体现芝麻酱的香甜特征。

酸类物质在三种不同热处理方式下检测出的物质种类相同,含量也相差不大,都是以乙酸为主。其他几类物质,如酮类、吡咯类和酯类等,虽然每类物质个数少,含量相对较低,但也是芝麻酱风味成分中不可或缺的物质。

3 结论与展望

本研究利用电子鼻和SPME-GC-MS法分析不同热加工方式下芝麻酱挥发性风味物质的变化,结果表明,在炒制、微波、烤制三种热加工方式下,电子鼻能有效的区分出烤制而成的芝麻酱,经过PCA及DFA分析发现,炒制、烤制、微波三种不同的加工方式下制成的芝麻酱挥发性风味物质有显著差异。结合SPME-GC-MS分析鉴定表明,炒制、烤制、微波三种不同热加工方式下制成的芝麻酱分别鉴定出24、22、26种挥发性风味物质,主要有醇类、吡嗪、酸类、醛类等物质,但不同加工方式下形成的挥发性风味物质种类和含量却不相同。如主要风味物质吡嗪类,微波制成的芝麻酱高达31.09%,而炒制和烤制的芝麻酱中含量分别为14.97%和24.36%;醛类物质,在炒制和烤制芝麻酱中含量为17.17%和6.89%,微波制成芝麻酱却未能检测出醛类物质;呋喃类物质在烤制的芝麻酱中含量为7.07%,在炒制和微波的芝麻酱中为2.44%和4.90%。

由实验结果可以得出,微波制成的芝麻酱风味物质更丰富,主要挥发性香味物质含量更高。因此,在实际生产中,可以采用微波法来对芝麻进行热处理,不仅提高加工效率,节约生产成本,同时也较完整的保留了芝麻酱特征风味物质。

在以后的研究中,可在SPME-GC-MS分析的基础上结合感官评价,尝试建立电子鼻气味信号数据与不同加工工艺芝麻酱产品的关系模型,同时建立气味指纹图谱,进而快速区分不同加工方式下制成的芝麻酱;建立芝麻酱电子鼻气味信号数据与其产品品质指标的关系,进而通过监测气味变化快速评价产品的品质,为芝麻酱掺假检测提供依据,促进芝麻酱行业的发展。

[1]李娜.芝麻的营养成分与食疗保健作用[J].中国食物与营养,2008(5):55-57.

[2]沈旭丽.芝麻的营养成分及保健价值[J].中国食物与营养,2006(7):51-52.

[3]唐晓丹,秦早,杨冉,等.不同香型芝麻油中挥发性风味成分的研究[J].中国油脂,2013,38(6):87-90.

[4]谢岩黎,赵文红,孙淑敏,等.芝麻油风味成分和营养功能研究进展[J].中国食物与营养,2016,22(2):67-71.

[5]周瑞宝. 芝麻香油风味成分[J].中国粮油学报,2006,21(3):310-315.

[6]辛松林,杨妍.电子鼻的原理、应用现状及前景[J].四川烹饪高等专科学校学报,2011(1):23-25.

[7]张玉玉,黄明泉,陈海涛,等,7种面酱的电子鼻和电子舌辨别分析[J].中国食品学报,2012,12(1):198-205.

[8]楼飞,刘源,孙晓红,等,花生酱挥发性风味成分的鉴定[J].食品科学,2009,30(24):393-396.

[9]刘大群,华颖.基于电子鼻和SPME-GC-MS法分析不同脱水方式下萧山萝卜干中的挥发性风味物质[J].现代食品科技,2014,30(2):279-284.

[10]刘平年.顶空气相色谱质谱联用法分析芝麻油的挥发性气味成分[J].中国油脂,2005,30(10):47-49.

[11]秦早,杨冉,高桂园,等.顶空固相微萃取结合气质联用分析芝麻油和芝麻香精的挥发性成分[J].食品科学,2012,33(24):263-268.

[12]贾洪峰,卢一,何江红,等.电子鼻在牦牛肉和牛肉猪肉识别中的应用[J].农业工程学报,2011,5(27):358-363.

[13]Limbo S,Sinelli N,Torri L,et al.Freshness decay and shelf life predictive modelling of European sea bass(Dicentrarchusiabrax)applying chemical methods and electronic nose[J].LWT-Food Science and Technology,2009,42(5):977-984.

[14]张文灿,袁永红.绥粳4号香米的风味组成及关键致香化合物的鉴定[J].中国粮油学报,2014,29(4):5-9,21.

[15]唐春红,陈旭华,张春辉,等.不同卤制方法对鸡腿肉中挥发性风味化合物的影响[J].食品科学,2014,35(14):123-129.

[16]顾赛麒,王锡昌,陶宁萍,等.顶空固相微萃取-气质联用及电子鼻技术检测中华绒螯蟹不同可食部位中的香气成分[J].食品科学,2013,34(18):239-244.

[17]Maga J A,Sizer C E. Pyrazines in foods. Review[J].Journal of Agricultural and Food Chemistry,1973,21(1):22-30.

[18]Walradt J P,Pittet A O,Kinlin T E,et al. Volatile components of roasted peanuts[J]. Journal of Agricultural and Food Chemistry,1971,19(5):972-979.

[19]Parliament T H,Morello M J,McGorrin R J.Thermally generated flavors,maillard,microwave and extrusion processes[M]. Washiongton,DC:USA American chemical society,1994,9(4):209-210.

[20]夏延斌.食品风味化学[M].北京:化工业出版社,2008:79-83.

[21]马育松,王敬,艾连峰,等.顶空气象色谱-质谱联用结合同位素峰形校正检索技术鉴别芝麻油风味成分[J].分析测试学报,2015,34(7):782-788.

[22]Kiralan M. Volatile compounds of black cumin seeds(NigellasativaL.)from microwave-heating and conventional roasting[J]. Journal of Food Science,2012,77(4):C481-C484.