钢轨轨头纵横裂型核伤的形成原因

2018-05-26

(中国铁道科学研究院金属及化学研究所,北京 100081)

0 引 言

钢轨是铁路轨道的重要组成部件,其主要功能为引导机车车辆的车轮前进,同时承载车轮的作用力并将力传递到轨枕上。钢轨的工作环境十分苛刻,承受着压应力、弯曲应力、轮轨接触应力、侧向力等复杂的工作应力。随着我国铁路中既有线提速、重载和高速铁路的发展,对钢轨使用性能的要求越来越高,同时也使得钢轨容易出现伤损。钢轨伤损会影响行车的平稳性和舒适性,严重时还可能造成钢轨断裂,直接危及行车安全。钢轨伤损已成为全球性的技术难题,仅欧盟每年由钢轨伤损所造成的经济损失就高达20亿欧元。为了更好地分析钢轨伤损原因,降低其不良影响,国际铁路联盟(UIC)把“钢轨伤损管理”列为第一个全球联合研究项目[1],中国也是该项目参与成员之一。随着我国铁路事业的发展,钢轨轨头核伤已成为影响铁路运输安全的主要伤损类型之一[2]。轨头核伤是指在运行载荷作用下在钢轨轨头内部的制造缺陷(如冶金缺陷、热处理缺陷等)处形成和发展的疲劳裂纹或脆性裂纹。根据轨头核伤的裂纹形貌,可将轨头核伤分为轨头纵横裂型核伤和轨头横裂型核伤两类。其中,轨头纵横裂型核伤是指同时存在纵向和横向疲劳裂纹的一种核伤,其伤损形态具有一定的特殊性,对现场钢轨探伤和铁路安全运行具有显著的影响。

某一铁路中铺设于半径为600 m曲线上股的钢轨经现场探伤后,发现轨头存在平面尺寸约12 mm×14 mm的核伤,伤损钢轨为60 kg·m-1、U75V热轧钢轨,伤损钢轨通货总质量约1.5×108t。为了预防因轨头纵横裂型核伤所造成的失效事故,作者对该伤损钢轨轨头纵横裂型核伤的形成原因进行了分析,并提出了预防措施。

1 理化检验及结果

1.1 宏观形貌

在伤损轨头位置截取一段钢轨,用压力试验机对伤损部位进行压断,轨头断口宏观形貌如图1所示,可见伤损部位(箭头所示)在钢轨行车边轨距角下侧,距离踏面的深度约为9 mm,伤损沿钢轨纵向分布,且裂纹前端局部已开始沿钢轨横向扩展。用锯切法将纵向断口完全切开,打开后断口的宏观形貌见图2。由图2可知:断口上存在明显的纵向水平疲劳裂纹,裂纹扩展长度约40 mm,宽度约25 mm;根据疲劳弧线的收敛方向可以确定裂纹源为断口中间的条状白亮位置(如箭头所示);条状裂纹源呈凹坑状,具有一定的金属光泽,长度约为5 mm,平行于轨距角表面。由于轨头内部疲劳裂纹已扩展到轨头侧面,断口中部分区域被氧化锈蚀成黄褐色,因此根据TB/T 1778—2010可判断出该断口属于钢轨核伤中的“黑核”断口。由断口的宏观形貌可知,该伤损为起源于轨头内部的纵横裂型核伤。

图1 压断后轨头断口的宏观形貌Fig.1 Macroscopic morphology of the fracture of rail head after bending

1.2 SEM形貌

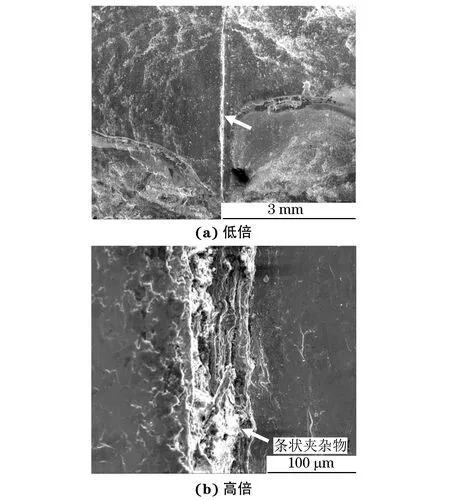

用Quanta 400型扫描电子显微镜(SEM)对纵向疲劳断口中的条状裂纹源进行观察。由图3可知:断口上有清晰的疲劳弧线,疲劳弧线从条状裂纹源向两侧扩展;条状裂纹源中存在条状夹杂物,夹杂物宽约50 μm,呈白亮色,部分夹杂物发生脱落,导致裂纹源呈凹坑状。

图3 沿裂纹打开后轨头断口中条状裂纹源的SEM形貌Fig.3 SEM morphology of the strip crack source in the fracture of the rail head after opening cracks: (a) at low magnification and (b) at high magnification

1.3 断口成分

采用牛津X-max型能谱分析仪(EDS)对断口中的条状裂纹源及其附近区域进行微区成分分析。图4(a)为EDS分析的微区位置,其中位置1和位置2位于条状裂纹源处,位置3位于断口疲劳裂纹扩展区中。由图4可知:条状裂纹源中的白亮组织(位置1和位置2)为非金属夹杂物,主要包括氧、铝、硅、钙等元素,其中部分区域的铝元素含量高达20%以上,远高于硅、钙元素的含量,这说明该非金属夹杂物主要为氧化铝,以及少量硅酸盐;疲劳裂纹扩展区(位置3)的主要成分为铁、锰元素,与钢轨母材的成分一致。

图4 轨头断口的EDS分析位置和EDS谱Fig.4 EDS analysis position (a) and EDS spectrum (b-d) of the fracture of the rail head: (b) position 1; (c) position 2 and (c) position 3

1.4 显微组织

由于裂纹源的纵向夹杂物金相试样不易制作,在条状裂纹源中间位置截取金相试样,采用Leica-DMI5000M型光学显微镜观察裂纹源横截面的微观形貌。

由图5可知:条状裂纹源的横截面呈凹坑状,这是由疲劳断裂过程中夹杂物脱落形成的;凹坑底部分布着大小不一的深灰色非金属夹杂物,同时夹杂物周围还存在许多细小的裂纹,部分裂纹向轨头心部扩展;在断口附近其他区域也存在多处非金属夹杂物,其中一处夹杂物在横截面方向的长度为70 μm,由于非金属夹杂物基本沿钢轨纵向分布,因此该长度应远小于夹杂物的实际尺寸。

图5 轨头断口条状裂纹源的横截面形貌及断口其他区域中非金属夹杂物的形貌Fig.5 Cross-section morphology of the strip crack source (a) and morphology of non-metallic inclusion in other area (b) of the fracture of the rail head

1.5 化学成分

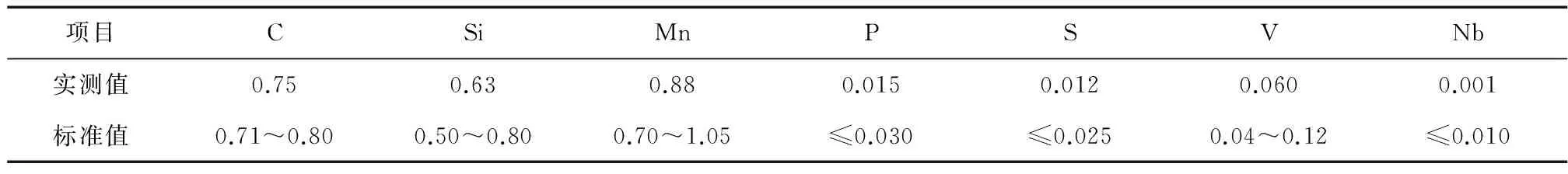

按照TB/T 2344-2012,在伤损钢轨轨头截取试样,采用ARL-4460型真空直读光谱仪进行化学成分分析。由表1可知,伤损钢轨的化学成分符合U75V钢的技术要求。

1.6 拉伸性能

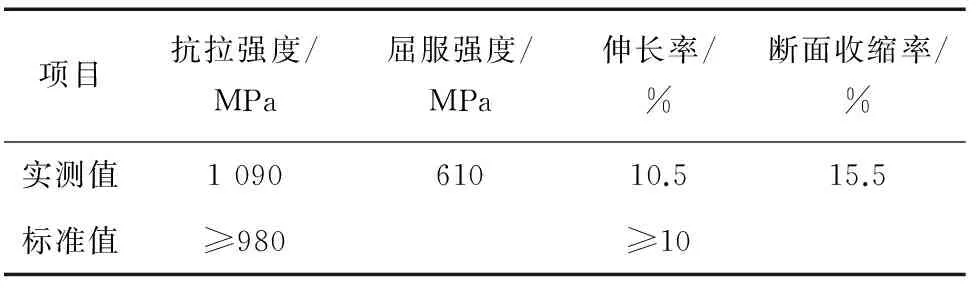

按照GB/T 228.1-2010,在伤损钢轨轨头上截取拉伸试样,试样的直径为10 mm,标距为50 mm,

表1 伤损钢轨的化学成分(质量分数)Tab.1 Chemical composition of the damaged rail (mass) %

在MTS Landmark型材料试验机上进行拉伸试验。由表2可知,该伤损钢轨的拉伸性能符合U75V热轧钢轨的技术要求。

表2 伤损钢轨的拉伸性能Tab.2 Tensile properties of the damaged rail

2 核伤类型与形成原因

纵横裂型核伤的伤损特点:先在轨头内部形成与踏面平行的纵向疲劳裂纹,然后扩展为横向疲劳裂纹;在核伤初期或“白核”的纵向疲劳裂纹断口处可以观察到条状裂纹源和起源于条状裂纹源的疲劳弧线等;在核伤后期或“黑核”的纵向疲劳断口处通常观察不到疲劳弧线和条状裂纹源,此时纵向疲劳断口主要呈辗压变形形貌;条状裂纹源一般位于距踏面5~12 mm深的位置,同时平行于踏面;横向疲劳裂纹起源于纵向疲劳裂纹处,并向轨底和轨头侧面方向扩展。因此,结合上述检验结果可知,钢轨轨头的伤损为起源于轨头内部的纵横裂型核伤,但由于横向疲劳裂纹还未来得及完全扩展,使得大部分断口均为纵向疲劳裂纹。疲劳裂纹源为沿钢轨纵向分布的条状非金属夹杂物,长度约为5 mm,位于距踏面9 mm处。

纵横裂型核伤的形成原因是在距踏面一定深度的轮轨接触剪应力分布区存在沿钢轨轧制方向分布的非金属夹杂物(链状氧化铝或粗大的硅酸盐等),在列车通过时的轮轨接触应力和动弯应力作用下,疲劳裂纹在夹杂物处萌生并逐渐发展为纵横裂型核伤。钢轨中非金属夹杂物的类型、分布、尺寸均对钢轨接触疲劳性能有一定影响,大尺寸的硬质相夹杂物(含钙、铝、硅、氧等元素)通常会导致疲劳裂纹在钢轨踏面下萌生,而具有良好塑性的MnS夹杂物对接触疲劳性能的影响不大[3]。CLAYTON[4]通过研究钢轨中氧化物夹杂对踏面下纵向水平裂纹的影响,得到氧化物夹杂对纵向水平裂纹影响因子,计算公式为

(1)

式中:K为水平裂纹影响因子;V为氧化物的体积分数,%;L为氧化物线长度,取200 mm2区域内的总长度;H为钢轨踏面的布氏硬度。

在相同的试验条件下,水平裂纹影响因子越大,钢轨萌生水平裂纹的可能性越大。由上述检验结果可知,伤损钢轨踏面下的条状非金属夹杂物的长度约5 mm,并且主要由脆性的氧化铝和硅酸盐组成,因此钢轨的水平裂纹影响因子较大,容易萌生纵向水平裂纹,这是纵横裂型核伤产生的主要原因。

另外,水平裂纹影响因子与轮轨接触应力也存在一定的关系[5]。在钢轨踏面下的轮轨接触剪应力分布区中,对称循环水平应力的振幅比脉动循环剪应力的大得多,因此可认为与滚动面平行的对称循环水平应力是导致钢轨剪切破坏的主要应力。在对称循环水平应力的作用下,于踏面下产生纵向水平裂纹[6-7]。由于轮轨接触应力的大小主要与线路曲线半径、列车速度和轴重、轮轨接触位置及线路状态等有关,小半径曲线上股钢轨处的轮轨接触应力较大,因此纵横裂型核伤主要出现在小半径曲线上股钢轨处,较大的轮轨接触应力促进了纵向水平裂纹在粗大夹杂物处的萌生与扩展,这是纵横裂型核伤产生的次要原因。

夹杂物在钢轨轨头中分布位置的不同可能导致钢轨伤损形式的不同。当夹杂物位于距踏面3~5 mm位置时,在轮轨接触压应力作用下所形成的纵向疲劳裂纹可能导致踏面剥离掉块[8];当夹杂物位于距踏面5~12 mm位置时,在轮轨接触剪应力作用下可能形成纵横裂型核伤;当夹杂物距踏面距离大于12 mm时,轮轨弯曲应力逐渐增大,容易形成横向疲劳裂纹型核伤,该类裂纹源通常具有核状斑痕的形貌特征。由此可知,位于距踏面9 mm位置的夹杂物为伤损钢轨中纵横裂型核伤的形成提供了可能。

钢的纯净度表现为钢中非金属夹杂物的含量、种类和分布,非金属夹杂物一般分为高倍夹杂物和低倍夹杂物两类。高倍夹杂物主要与炼钢过程中钢水的纯净度及所采用的脱氧等工艺有关,在钢中的分布具有一定的规律性,且高倍夹杂物尺寸较小;低倍夹杂物主要与连铸过程中的浇注温度、渣流动性和排渣效果、耐火材料的冲刷或脱落等有关,其来源可能是卷入的连铸结晶器保护渣或其包裹耐火材料,或炉渣包裹耐火材料等,低倍夹杂物的延展性较差,脆性较大,会严重影响钢轨的疲劳性能[9],同时低倍夹杂物在钢中的分布随机、没有规律性,其尺寸较大。由此可知,伤损钢轨存在的条状大尺寸夹杂物属于钢中随机分布的低倍夹杂物,其形成原因可能与钢铁连铸过程有关。

综上所述,伤损钢轨的核伤类型应为纵横裂型核伤,属于疲劳伤损,其形成的主要原因是在循环工作应力作用下,在钢轨轨头轮轨接触应力分布区内沿轧制方向分布的粗大夹杂物处形成条状裂纹源且裂纹发生疲劳扩展,最终形成纵横裂型核伤。提高钢轨的纯净度、加强冶金质量的控制和检验、减少和细化钢中非金属夹杂物的数量和尺寸均是防止纵横裂型核伤形成的主要措施。此外,采用高强度级别的钢轨也可以延缓钢轨内部裂纹的萌生与扩展。

3 结论与措施

(1) 伤损钢轨的核伤类型为纵横裂型核伤,属于疲劳伤损,其形成的主要原因是在循环工作应力的作用下,在钢轨轨头轮轨接触应力分布区内沿轧制方向分布的粗大夹杂物处形成了条状裂纹源且裂纹发生疲劳扩展,最终形成纵横裂型核伤。

(2) 提高钢轨的纯净度、加强冶金质量的控制和检验、减少和细化钢中非金属夹杂物的数量和尺寸均是防止纵横裂型核伤的主要措施。此外,采用高强度级别的钢轨也可以延缓钢轨内部裂纹的萌生与扩展。

参考文献:

[1] CANNON D F, EDEL K O, GRASSIE S L, et al. Rail defects: An overview[J]. Fracture & Fatigue of Engineering Materials & Structures, 2003, 26(10):865-886.

[2] 田常海, 龚佩毅, 马子河. 在役钢轨发生伤损的规律及减少伤损的对策[J]. 中国铁路, 2005(7): 54-56.

[3] GARNHAM J E, DING R G, DAVIS C L. Ductile inclusions in rail, subject to compressive rolling-sliding contact[J]. Wear, 2010, 269(11/12):733-746.

[4] CLAYTON P. Tribological aspects of wheel-rail contact: A review of recent experimental research[J]. Wear, 1996, 191(1):170-183.

[5] 陈颜堂, 刘东雨, 方鸿生, 等. 钢轨钢的接触疲劳伤损及实验研究[J]. 中国铁道科学, 2001, 22(1):52-56.

[6] 颜秉善, 王其昌. 钢轨力学与钢轨伤损[M]. 成都:西南交通大学出版社,1989:59-63.

[7] 练松良. 轨头圆角剥离成因分析[J]. 上海铁道学院学报, 1991, 12(1):67-71.

[8] EKBERG A, MARAIS J. Effects of imperfections on fatigue initiation in railway wheels[J].Proceedings of the Institution of Mechanical Engineers Part F, 2000, 214(1):45-54.

[9] 梁旭, 周清跃, 张银花, 等. 钢轨中大尺寸外来夹杂物分析[J]. 钢铁, 2015, 50(5):54-58.