316L不锈钢粉选择性激光熔化成形工艺及成形后的性能

2018-05-28,,,,

,,,,

(1.兰州理工大学机电工程学院,兰州 730050;2. 甘肃机电职业技术学院,天水 741001)

0 引 言

选择性激光熔化是20世纪90年代发展起来的一种新技术,该技术可实现金属粉体的直接成形,具有良好的发展前景。选择性激光熔化成形工艺的加工过程[1-2]为:使用三维软件设计零件的三维模型,在分层软件中对该模型进行切片处理,将生成的信息导入到工作台中;根据切片处理生成的信息,使用激光对粉体进行选区扫描,粉体吸收激光能量而熔化,快速黏接在一起,以此逐层堆积,直至成形出零件。

316L不锈钢粉中含有一定量的镍(Ni)和铬(Cr),成形后具有较好的塑性和耐磨性,且可在苛刻工况下使用;316L不锈钢的应用范围广泛,且价格合理,未来发展前景良好;但采用传统工艺进行加工成形时,其工艺要求很高,若零件结构较复杂,则加工工序繁琐、生产周期长、成本高。

近年来,选择性激光熔化(SLM)技术发展较快,国外的相关研究较多。BALC等[3]使用SLM技术对大型零件进行修复;PAUL等[4]研究了激光快速成形工艺对Inconel 625不锈钢力学性能的影响;KEMPEN等[5]探讨了SLM工艺对18Ni-300钢力学性能的影响;YASA等[6]研究了激光重熔对SLM成形316L不锈钢显微组织的影响。而国内有关SLM工艺的研究大多为基础研究,研究内容多集中在激光设备的内部结构组成、应用领域、成形材料制备及性能研究等方面,而对成形过程中工艺参数控制的研究较少。因此,作者以316L不锈钢粉为原料进行SLM成形,研究了激光功率、扫描速度、扫描间距等参数对成形试样相对密度和力学性能的影响,得到了优化工艺参数。

1 试样制备与试验方法

1.1 试样制备

试验原料为气雾化法制备的316L不锈钢粉,化学成分见表1,显微组织及粒径分布见图1。由图1可以看出,粉体颗粒基本呈球形,其大小不一,平均粒径为46.37 μm。

表1 316L不锈钢粉的化学成分(质量分数)Tab.1 Chemical composition of 316L stainless steel powder (mass) %

图1 316L不锈钢粉的微观形貌和粒径分布Fig.1 Micromorphology (a) and particle size distribution (b) of 316L stainless steel powder

试验设备为BLT S300型金属打印机,用刮刀将316L不锈钢粉均匀地铺在基板上,使用波长为1 064 nm光纤激光器对不锈钢粉进行SLM成形,通过逐层铺粉、逐层扫描的方式直接成形出试样,铺粉厚度为0.04 mm,扫描方式选用ZigZag,扫描完一层后,旋转90°扫描。SLM直接成形的拉伸试样尺寸如图2所示,密度测试试样的尺寸为5 mm×5 mm×5 mm。

图2 拉伸试样的尺寸Fig.2 Size of tensile sample

SLM过程中影响成形件力学性能的参数有很多,如激光功率、扫描速度、扫描间距、铺粉厚度、扫描方式以及旋转角度等[7-8]。作者在单因素试验的基础上,选择激光功率(A)、扫描速度(B)和扫描间距(C)作为影响因素,并确定了三个水平,选用L9(34)表进行正交试验,因素水平如表2所示。

表2 正交试验的因素和水平Tab.2 Factors and levels for orthogonal test

1.2 试验方法

密度测试试样经超声波清洗、酒精冲洗后,用JSM-5600LV型低真空扫描电子显微镜观察微观形貌。采用阿基米德法测试试样的密度,测试天平的精度为0.001 g。相对密度的计算公式为

(1)

式中:ρ相为相对密度;ρ为实测密度;ρ标为316L不锈钢粉的理论密度,取7.93 g·cm-3。

采用WDW-1E型微机控制电子式万能试验机进行拉伸试验,拉伸速度为1 mm·min-1,用JSM-5600LV型低真空扫描电子显微镜观察拉伸断口形貌。

2 试验结果与讨论

2.1 工艺参数优化

由表3可以看出:试样的抗拉强度、屈服强度和相对密度均随激光功率或扫描速度的增加先增后降,随扫描间距的增加而增大,各因素对这3个指标的影响由大到小排序均为扫描速度、激光功率、扫描间距,优化参数组合为A2B2C3,即激光功率310 W、扫描速度960 mm·s-1、扫描间距0.13 mm;伸长率随激光功率的增加先降后增,随扫描速度的增加而增大,随扫描间距的增加变化很小,其优化参数组合为A3B3C3,即激光功率360 W、扫描速度1 060 mm·s-1、扫描间距0.13 mm。

综合考虑各项指标后,确定试验的最佳参数组合为激光功率310 W、扫描速度960 mm·s-1、扫描间距0.13 mm。在该工艺参数下对316L不锈钢粉进行SLM成形,测得其成形试样的抗拉强度为613 MPa,屈服强度为320 MPa,伸长率为44.6%,相对密度为99.53%。与其他9组试验结果相比,该组参数SLM成形试样的抗拉强度、屈服强度和相对密度最大,伸长率虽较低,但与最大值相差很小。因此,试验得到的最佳工艺参数合理。

表3 正交试验结果Tab.3 Results of orthogonal test

2.2 微观组织与断口形貌

能量输入密度φ的物理意义是单位扫描面积所得到的能量,其计算公式为

φ=P/(vs)

(2)

式中:P为激光功率;v为扫描速度;s为扫描间距。

由式(2)可见,φ为激光功率、扫描速度和扫描间距的函数,可以作为综合评估这3个因素对成形试样性能影响的参数。

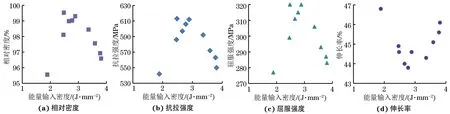

由图3可见:随着能量输入密度的增加,成形试样的相对密度、抗拉强度和屈服强度均先增后降,伸长率则先降后增;当能量输入密度为2.48 J·mm-2时,试样的相对密度、抗拉强度和屈服强度均最大,但伸长率相对较低。

选择在3组工艺参数下成形的试样进行对比:(1) 激光功率310 W、扫描速度960 mm·s-1和扫描间距0.13 mm,即能量输入密度为2.48 J·mm-2;(2) 激光功率360 W、扫描速度860 mm·s-1和扫描间距0.11 mm,即能量输入密度为3.81 J·mm-2;(3) 激光功率260 W、扫描速度1 060 mm·s-1和扫描间距0.13 mm,即能量输入密度为1.89 J·mm-2。

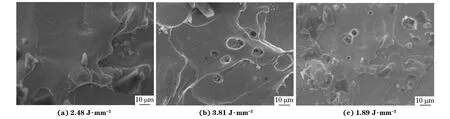

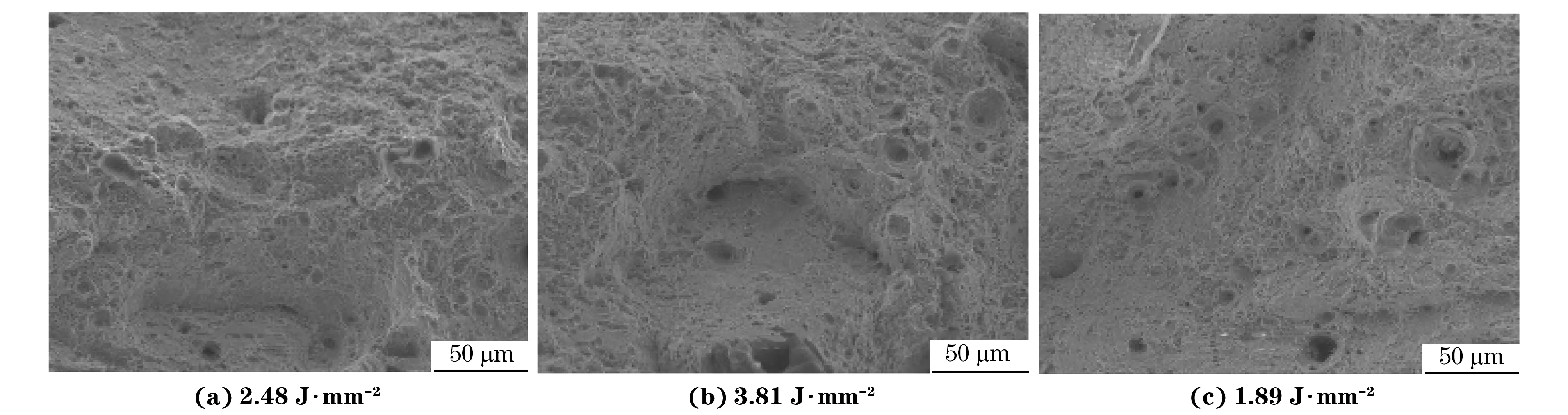

由图4和图5可知:当能量输入密度为2.48 J·mm-2时,成形试样的表面光滑连续,比较平整,孔隙较小,拉伸断口上的韧窝细小均匀,且球化现象较少;当能量输入密度为3.81 J·mm-2时,成形试样表面的孔隙很多,且孔隙尺寸较大,拉伸断口上有球化和开裂现象;当能量输入密度为1.89 J·mm-2,成形试样表面的孔隙同样较多,且拉伸断口上也存在球化现象。

图3 能量输入密度对试样相对密度和拉伸性能的影响Fig.3 Effects of energy input density on relative density and tensile properties of the sample: (a) relative density;(b) tensile strength; (c) yield strength and (d) elongation

图4 不同能量输入密度下成形试样的表面SEM形貌Fig.4 Surface SEM morphology of formed samples at different energy input densities

图5 不同能量输入密度下成形试样的拉伸断口形貌Fig.5 Tensile fracture morphology of formed samples at different energy input densities

综上所述:当激光功率较低时,液相生成不充分,导致粉体流动性差而难以生成烧结表面;扫描速度较高时,液相存在时间较短,同样会导致流动性差而引起烧结体分层和球化,此外粉体吸收的能量也变少,熔池冷却速率加快,导致烧结表面质量较差;当扫描间距较大时,粉体不能充分熔化,相邻烧结轨道不能完全黏接在一起,导致下一层铺粉不均匀。因此,在能量输入密度为1.89 J·mm-2下的成形试样的性能较差,其抗拉强度和屈服强度分别为542,277 MPa,伸长率为46.8%,相对密度为95.56%。

当激光功率增大、扫描速度相应减小,即能量输入密度增大时,粉床温度升高,使大量粉体熔化形成适量的液相,并降低了熔体的黏度和表面张力,粉体流动性增强,熔池连续形成,从而使得试样的相对密度和力学性能提高[8-10]。因此,当能量输入密度增至2.48 J·mm-2时,试样的相对密度和拉伸性能均较佳,其抗拉和屈服强度分别为613,320 MPa,伸长率为44.6%,相对密度为99.53%。

当能量输入密度过高,即激光功率较高、扫描速度和扫描间距较小时,液相生成过多且液相存在时间过长,会引起球化和开裂,造成烧结体收缩变形,并且还会延长成形时间。因此,在能量输入密度为3.81 J·mm-2时,试样的相对密度和拉伸性能较差,其抗拉和屈服强度分别为550,283 MPa,伸长率为46.1%,相对密度为96.60%。

适当的能量输入密度能使固液润湿性能达到最优,液相中结构颗粒适当重排,实现高质量烧结;当采用较低的扫描速度、较小的扫描间距和相对较高的激光功率进行SLM成形时,产生的液相较多、烧结时间较长,成形试样的相对密度较高[11-12];能量输入密度过大时,液相存在时间过长会产生球化抑制烧结,降低成形试样的相对密度和力学性能。

3 结 论

(1) 成形试样的抗拉强度、屈服强度和相对密度均随激光功率或扫描速度的增加先增后降,随扫描间距的增加而增大;伸长率随激光功率的增加先降后增,随扫描速度的增加而增大,随扫描间距的增加变化很小。

(2) 采用SLM成形316L不锈钢粉时的最佳工艺参数组合为激光功率310 W、扫描速度960 mm·s-1、扫描间距0.13 mm,成形后试样的相对密度和抗拉、屈服强度均最大,分别为99.53%,613 MPa和320 MPa,伸长率适中,为44.6%。

(3) 在优化工艺参数(能量输入密度为2.48 J·mm-2)下,成形试样的表面光滑连续,比较平整,孔隙较小,拉伸断口上的韧窝细小均匀,且球化现象较少;当扫描速度降至860 mm·s-1、扫描间距降至0.11 mm,即能量输入密度为3.81 J·mm-2时,成形试样表面的孔隙很多,且孔隙尺寸较大,拉伸断口上有球化和开裂现象;当激光功率降至260 W、扫描速度增至1 060 mm·s-1,即能量输入密度为1.89 J·mm-2时,成形试样表面的孔隙同样较多,且拉伸断口上也存在球化现象。

参考文献:

[1] 杨永强, 刘洋, 宋长辉. 金属零件3D打印技术现状及研究进展[J]. 机电工程技术, 2013, 42(4): 1-7.

[2] 曾光, 韩志宇, 梁书锦,等. 金属零件3D打印技术的应用研究[J]. 中国材料进展, 2014,33(6):376-382.

[3] BALC N O, BERCE P, PACURAR R. Comparison between SLM and SLS in producing complex metal parts[R]. Annals of DAAAM & Proceedings.[S.l.]:[s.n.], 2010: 7-9.

[4] PAUL C P, GANESH P, MISHRA S K,etal. Investigating laser rapid manufacturing for Inconel-625 components[J]. Optics & Laser Technology, 2007, 39(4):800-805.

[5] KEMPEN K, YASA E, THIJS L,etal. Microstructure and mechanical properties of Selective Laser Melted 18Ni-300 steel[J]. Physics Procedia, 2011, 12(1):255-263.

[6] YASA E, KRUTH J P. Microstructural investigation of Selective Laser Melting 316L stainless steel parts exposed to laser re-melting[J].Procedia Engineering,2011,19(1):389-395.

[7] 杨启云, 吴玉道, 沙菲. 选区激光熔化成形Inconel 625合金的显微组织及力学性能[J]. 机械工程材料, 2016, 40(6):83-87.

[8] SIMCHI A. Direct laser sintering of metal powders: Mechanism, kinetics and microstructural features[J]. Materials Science and Engineering,2006, 428(2):148-158.

[9] 张升. 医用合金粉末激光选区熔化成形工艺与性能研究[D]. 武汉:华中科技大学, 2014.

[10] OLAKANMI E O, COCHRANE R F, DALGARNO K W. A review on selective laser sintering/melting (SLS/SLM) of aluminium alloy powders: Processing, microstructure, and properties[J].Progress in Materials Science,2015,74:401-477.

[11] SHAHZAD K, DECKERS J, KRUTH J P,etal. Additive manufacturing of alumina parts by indirect selective laser sintering and post processing[J]. Journal of Materials Processing Technology, 2013, 213(9): 1484-1494.

[12] 李生志,付立铭,单爱党. 扩散退火对Inconel 783合金显微组织及力学性能的影响[J]. 机械工程材料,2016,40(8):7-11.