碳含量对微合金化铸钢组织与性能的影响

2018-05-26叶丁包文兵李润泉

叶丁,包文兵,李润泉

(格特拉克(江西)传动系统有限公司,江西 南昌 330000)

微合金是指钢中加入的某些元素的含量比较低,通常低于0.1%。加入的这些低含量的元素称为微合金化元素。微合金化钢是在C-Mn钢或低合金钢中添加微量元素(<0.1%的Nb、V、Ti,有时还包括B、A1、RE)进行合金化,通过高纯洁度冶炼,控轧(锻)控冷(TMCP),获得细晶、碳氮化物沉淀强化的高强度、高韧性,高可焊性、良好成形性的钢种。

碳作为强化材料性能的重要元素,在微合金化基础上,其含量的变化可对材料的性能产生一定影响。

本工作的目的就是探究碳含量对微合金化铸钢组织和力学性能的影响。通过观察显微组织和测定力学性能,得到显微组织和力学性能较好条件下的含碳量。随后分析碳含量对组织和性能产生影响的原因。

1 试验材料及实验内容

1.1 试验材料

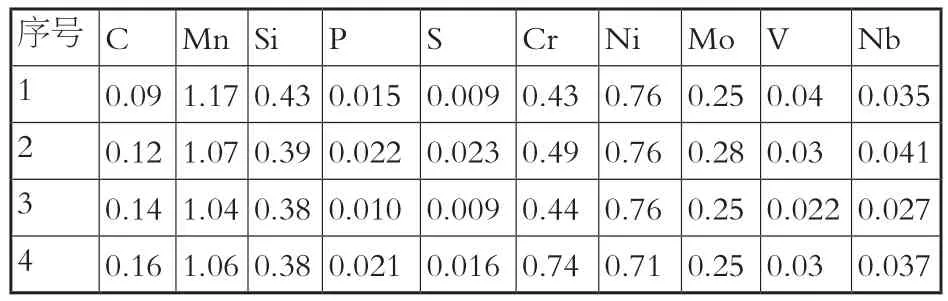

本实验以牌号为ASTMA487-4B的微合金化铸钢为研究对象,分别分析含碳量为0.09%、0.12%、0.14%、0.16%四种试样的显微组织和力学性能。使用QS7500直读光谱仪对成型的微合金化铸钢进行成分分析,结果如表1所示。

表1 QS7500直读光谱仪检测结果 %

1.2 试样制备

(1)组织观察试样制备

利用线切割加工技术在铸造试样上取样,将试样依次用600#、800#、1000#、1200#的金相碳化硅金相砂纸研磨,每换一张砂纸,试样换90°方向研磨,直到试样的断面没有肉眼可见的明显划痕为止;使用抛光液(氧化铝抛光粉的悬浮液)在配有短毛抛光布的抛光机(型号为PG-2D)上进行抛光,得到光亮无痕的镜面;清洗抛光好的试样,洗净后将试样放在4%的硝酸酒精溶液中腐蚀大约10s,表面呈暗灰色;腐蚀后用水冲洗,随后用蘸无水乙醇的棉球擦干,静置干燥。

(2)力学性能测试试样制备

将热处理完的铸件用Y100切割机切割成试棒后,送到机加工车间,加工成标准拉伸试样及标准的冲击试样。

2 试验结果与分析

2.1 微合金化铸钢显微组织

使用Nikon Eclipse LV100 POL偏光显微镜进行组织观察分析。图1是含碳量分别为0.09%、0.12%、0.14%、0.16%的光学组织照片。拍摄倍数为1000倍。四种含碳量的组织均为回火索氏体。从图中看出,索氏体呈长条状和块状。四种含碳量的光学组织当中,含碳量0.09%、0.12%和0.14%中均出现少量尺寸较大的块状的回火索氏体,而含碳量0.16%时未出现,该含碳量下晶粒大小相对均匀。

随着含碳量增加,回火索氏体由多边形的块状变得更加规整、均匀且条状的回火索氏体的数量有所减少。碳含量为0.12%照片中,可以看到一些黑色颗粒分布在回火索氏体晶界上,这些黑色颗粒是夹杂物,可能是浇注过程中引入的。碳含量为0.16%时,回火索氏体的形状、尺寸均匀,只有少量保持着原马氏体的位相关系的条状组织。这是由于含碳量越高,碳化物数量越多,这些碳化物的溶解温度较高,在铸钢进行奥氏体化时溶解量很少,能有效阻碍奥氏体晶粒长大,同时也使得组织变得更加规整。

图1 不同碳含量微合金化铸钢显微组织(1000×)

2.2 ASTMA487-4B的微合金化铸钢晶粒尺寸测定

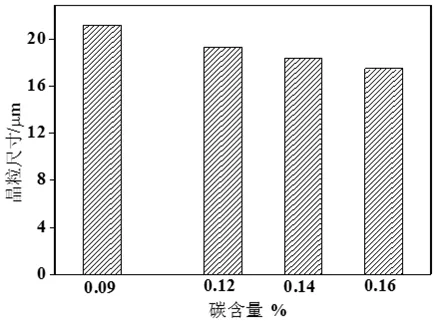

利用Image-Pro Plus 6.0软件对拍摄的显微组织照片采用划线法计算平均晶粒直径。图2是不同含碳量的晶粒尺寸大小分布的直方图。从图中可以看出,随含碳量增加,晶粒尺寸越来越小。四种碳含量的晶粒尺寸相差并不明显,均为20μm范围内。根据晶粒度等级划分的标准,本实验四种碳含量属于细晶粒范畴。碳含量为0.09%时的晶粒尺寸最大,超过20μm,其他三种碳含量的晶粒尺寸在20μm以下。碳含量为0.16%时的晶粒尺寸最小,仅17.2μm。微合金元素形成的碳化物有效的发挥了细化晶粒的作用,使得晶粒得到明显的细化。

图2 不同碳含量微合金化铸钢晶粒尺寸大小

2.3 ASTMA487-4B的微合金化铸钢力学性能分析

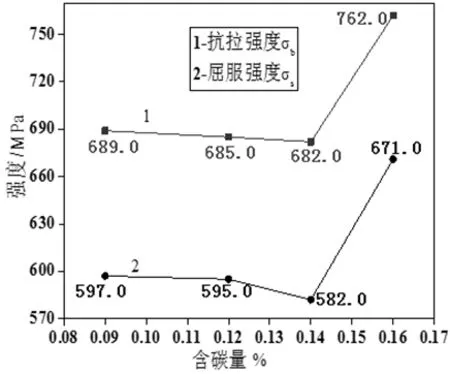

(1)将标准的拉伸试样在万能拉力试验机上进行拉伸试验,图3为不同碳含量下的抗拉强度和屈服强度。从图中观察,含碳量为0.09%、0.12%和0.14%时试样的屈服强度和抗拉强度基本相同。含碳量为0.14%时屈服强度和抗拉强度达到最小,在含碳量为0.16%时达到最大。

图3 不同碳含量下微合金化铸钢抗拉强度和屈服强度

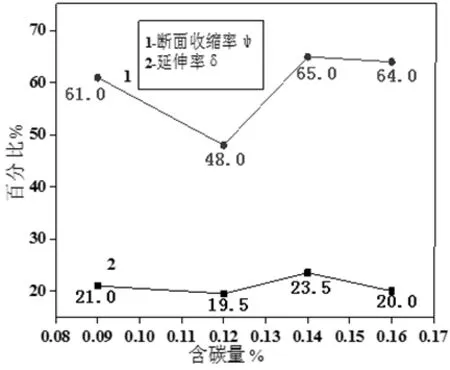

图4反映了碳含量对材料的延伸率和断面收缩率的影响。断面收缩率和延伸率均降低再增加,在碳含量为0.12%时达到最低,其他三种含碳量的延伸率和断面收缩率相差并不明显。含碳量为0.12%时的断面收缩率最低的原因为如下。

①夹杂物。从试样光学显微组织图1(b)可以看出,碳含量为0.12%时,晶界上存在一些黑点。这些黑点不规则的排布在晶界上,极大的降低材料韧性。这些夹杂物可能是在浇铸前扒渣不充分而保留在试样中。

②化学成分。相比其他三种含碳量化学成分,含碳量为0.12%的试样中S、P等含量较高容易形成硫化物和磷化物。这些有害物质向晶界聚集长大,增加了材料脆性。

图4 不同碳含量下微合金化铸钢断面收缩率和延伸率

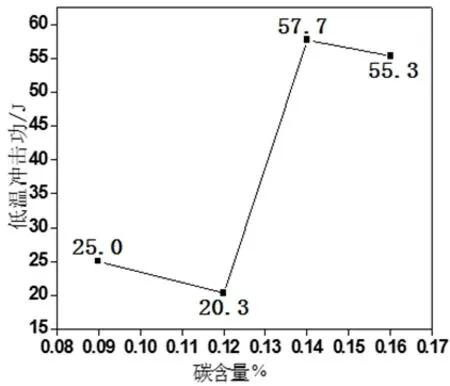

(2)将V型缺口夏比试样经低温酒精冷却到-40℃后,在JB30A型冲击试验机上测材料的冲击功。图5反映了不同碳含量下对-40℃低温冲击功。在碳含量为0.09%和0.12%时的低温脆性相似,处于较低水平;含碳量为0.14%和0.16%时的低温脆性也相似,处于较高水平。导致这种差异的原因为如下。

①化学成分。含碳量为0.09%和0.12%下的P、S含量较高,容易形成磷化物和硫化物,这些有害物质偏聚于晶界,降低晶界表面能,产生沿晶脆性断裂倾向,同时降低脆断应力。碳含量为0.14%和0.16%的低温冲击功较大可能是杂质偏析较少且晶粒较为细小。细化晶粒后,晶界总面积增加,境界上的杂质浓度减少,避免沿晶脆性断裂;晶界前塞积位错减少,利于降低应力集中。

②夹杂物。对比四种含碳量的光学组织照片图1,发现含碳量为0.09%和0.12%的晶界上偏聚了数量较多的杂质。这些杂质容易产生沿晶脆性断裂,对低温韧性的危害非常大。

图5 不同碳含量下微合金化铸钢-40℃低温冲击功

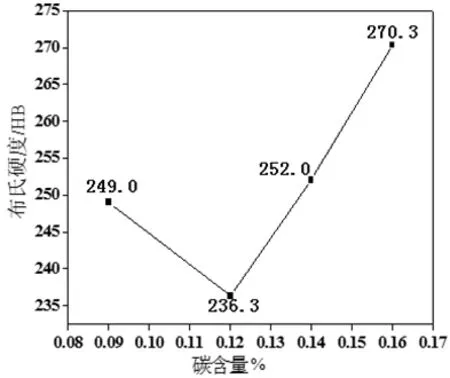

(3)在HB-3000布氏硬度计上测材料布氏硬度。图6反映不同碳含量下微合金化铸钢布氏硬度。从图6可以看出,整体而言随着含碳量增加,材料硬度变大。说明碳含量的增加能增加材料硬度。但是在含碳量为0.12%时,硬度出现最小值。其原因为如下。

①该试样中V元素的含量较低,固溶强化作用较弱,导致硬度降低。而其他三组试样的V含量相近,含碳量增加,固溶强化作用增强,硬度增大。

②如前所述,含碳量为0.12%的试样中存在较多的夹杂物,这些夹杂物的硬度都相对较低。在测量硬度时,硬度计的探头可能打在夹杂物上,从而导致硬度偏低(图6)。

3 结语

(1)不同碳含量对ASTM A487-4B微合金化铸钢的组织存在影响。在一定的范围内,含碳量越高,晶粒越细小,各含碳量组织的晶粒大小在20μm范围波动,含碳量为0.16%时的晶粒尺寸最小,为17.2μm;随含碳量增加,ASTM A487-4B微合金化铸钢组织形态越规整,分布越均匀。

图6 不同碳含量下微合金化铸钢布氏硬度

(2)不同碳含量对ASTM A487-4B微合金化铸钢的力学性能存在影响。随含碳量增加,试验钢的屈服强度先基本保持不变后增加到某一值,在含碳量为0.16%时最大,达到671MPa,变化幅度达90MPa;抗拉强度先基本保持不变,后增加到某一最大值,变化范围为690~760MPa;断面收缩率先降低后增加,在含碳量为0.12%时最小,达48%,变化幅度超过20%;延伸率先降低后增加,变化范围为19%~23%;低温冲击功在0.12%时最低,仅为20.3J,随后增加,在0.16%时最高,变化幅度超过50%;硬度先降低后增加,在0.12%时最低,为236HB,比0.16%时的最大值270HB要小17%。

(3)综合所以试验及结果,碳含量为0.16%时所获得的组织相对更加均匀,具备较好的综合力学性能。

参考文献:

[1]张羊换,王福成.微合金化钢的动态再结晶及其显微组织的研究[J].热加工工艺,2003,(03):5-7.

[2]Kobayashi T, Yamamoto I, Niinomi M. Introduction of a new dynamic fracture toughness evaluation system[J]. Journal of Testing& Evaluation, 1993, 21:3(3):145-153.

[3]封常福. Ti-Nb微合金处理对Q345B厚钢板组织结构和性能的影响[D].山东大学,2007.

[4]Tani T, Nagumo M. Fracture process of a low carbon low alloy steel relevant to charpy toughness at ductile-brittle fracture transition region[J]. Metallurgical & Materials Transactions A,1995, 26(2):391-399.