岸边起重机拉杆轴更换工艺优化

2018-05-26褚寅斌王小乐

褚寅斌,王小乐

(上海振华重工(集团)股份有限公司,上海 200125)

岸边桥式起重机是港口的专用设备。在使用过程中,随着起重机的起升、小车运行过程中的制动,以及运动件之间的装配间隙、在长期的工作和外部环境的因素下导致前拉杆金属机构的损坏,前大梁拉杆轴孔普遍会出现磨损现象。

1 一般工艺修复更换方案

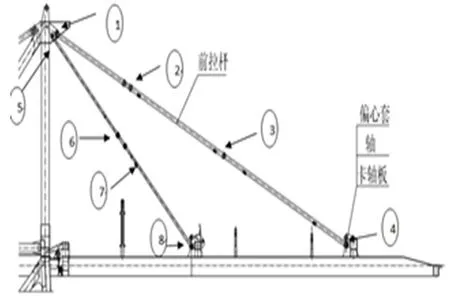

图1

为了起重机能够长期稳定使用,磨损的拉杆轴,通常的更换工艺与新机器的安装拉杆工艺类似。我们选取常规机型的岸边起重机,如上图1。常规的工序,放平大梁,找正底座圆心和拉杆圆心位置,重新镗孔4#,8#拉杆孔,中撑架划线时,根据拉杆特点,一般设计配套的镗孔工装,拉杆两端固定胎架,确保二孔的平行要求。保证左右两片中撑架上下耳板孔等高。中撑架两端耳板用工艺支撑固定好,整体镗孔;更换新的轴、新的铜套、新的拉杆端盖等等;大梁仰起80°,拆除中间连接杆2#,6#,继续先镗孔梯形架上的1#,5#孔,其他工序同4#,8#孔一样;完成2#,6#孔的镗孔换新;最后完成连接板3#,7#的更换和连接。以下简单的对拉杆轴改造的工艺过程展开讨论。

2 问题的提出

(1)从轴磨损区域分析:首先前大梁拉杆根据图纸安装正确,且得到有效的润滑保养的先决条件下,拉杆在力矢主要方向上磨损较严重,其他区域磨损较小。我们可以判定磨损是经年累月受力产生的,显然我们无法避免这个磨损问题。这也说明材质较好的轴孔,一定能有更长的使用周期。

(2)同时从不同的拉杆轴孔对比磨损区域发现,有些磨损范围相对更大一些,个别孔有很深的磨痕,造成拉杆孔已经磨损成了一个“凸圆”、“椭圆”。因此不得不采用进一步的措施来改造拉杆,通过拉杆孔母材堆焊,甚至更换拉杆。

(3)拉杆属于重要受力构件,拉杆镗孔固定方式会影响拉杆镗孔精度。将拉杆顶至水平、自由状态,使拉杆仅承自重。经过对多个磨损拉杆的拆装观察,多数的磨损发生在外侧的两个叉板,而中间的孔眼板磨损较少。

为此我们在不同港口,对数十台起重机的大梁测量得到了一些数据,发现使用10年以上的集装箱起重机设备直线度、高低差、大梁对中等都存在了很大的偏差。使用多年的起重机,不断的起停制动,以及在气候环境因素的影响下,大梁产生不同程度的高低差、旁弯。相比原始出厂的数据只能作为参考,不能作为改造的基准。多年使用的设备,大梁都会产生不同的高低差、旁弯直线度偏差。要了解如何才能算放平大梁,找正位置,来改造拉杆轴,如何才能满足改造的先决条件,我们在不水平的大梁上就镗孔换新,使上下轴孔在非直线受力情况下强行纠正,并装配,是否遗留了隐患。

起重机大梁的直线度、高低差误差无法避免,每台机也不一样,应尽可能的减少拉杆内部的受力,使拉杆受力尽可能在一条直线下,检查拉杆整体扭曲度,再重新划镗孔线。原先的拉杆改造方案需要优化。

3 方案优化

在拉杆轴更换之前,对于使用将近10年的桥吊。各个刚构件的变化很难主观判断。我们只有通过测量确定桥吊的实际状态。我们认为需要测量的数据有以下几个。

(1)桥吊的门框垂直度:确定桥吊结构整体处于垂直状态,避免大车轨道的误差,通常偏差小于L/1000,L为立柱高度。

(2)桥吊的大梁、门框对中:确认前后大梁中心直线度与门框中心的偏差值,通常偏差小于50mm。

(3)桥吊大梁的直线度和高低差:确认大梁左右旁弯,上下高低差,通常不超过10mm以内。

以上的几个测量点,都对拉杆的状态和日常使用产生很大的影响,在上述的测量数据没有超过允许偏差情况下,我们可以认定桥吊处于正常状态,并且以桥吊目前的位置,忽略较小的误差,门框的主结构为基准,进一步进行拉杆的改造。

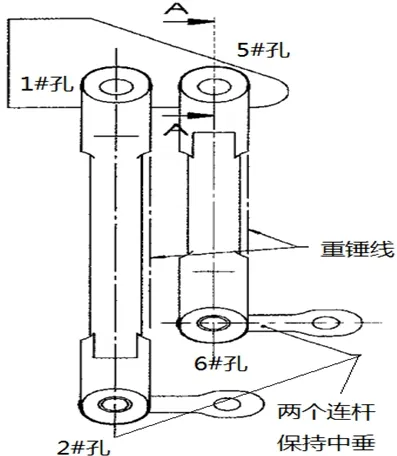

图2

据图1,只有使一整根拉杆轴孔1,2,3,4或轴孔5,6,7,8受力在一条直线下才是最优的解决方案。我们发现首先处理轴孔4#、8#,精准的放平大梁,消除大梁的旁弯和高低差产生的偏差,需要同时分配测量人员,操作困难。其次未拆除之前,内部受损情况也不是很清楚,产生的额外时间和成本很难估算。

因此我们选择大梁搬起至80°,断开连接板2#、6#孔,如图2首先处理梯形架上的1#,5#孔,使1-2杆和5-6杆处于自由垂直状态,以此可以保证拉杆是在垂直状态下,拉杆仅承自重。通过测量,已经认定桥吊各结构的变形在允许范围内。我们以上部梯形架的板眼为基准,完成1#,5#孔的定位,同时拉重锤线至底部。由于拉杆的10米多长度,通过自由重锤我们可以消除拉杆的扭曲程度,同时利用工装、千斤顶、手拉葫芦等矫正扭曲的拉杆,同时使下部连杆处于中垂状态。在此状态下,对1#、5#孔进行重新镗孔和轴的换新工作。在更换过程中,需要注意,移植1#,5#孔的原始中心线位置,以免在安装拉杆端盖的时候,产生过大的安装间隙。

由于2#,6#孔也已经固定住,利用激光水平仪等寻找拉杆另外一端的中心线。引到2#、6#孔,3#、7#孔。利用千斤顶、工装、手拉葫芦等等器具等对拉杆定位并镗孔,以此保证其受力均是在一条直线上。3#、7#孔完成镗孔,先不安装轴,等4#、8#孔完成更换后,最后安装。

最后剩余的4#,8#孔,首先我们拆除了3#,7#孔,把3-4,7-8拉杆平放固定于大梁上。在大梁搬起状态下,由先前确认位置的3个孔的同轴度。调整3-4,7-8杆的固定拉板、卡钳等。调整好固定拉板和卡钳后,放平大梁,利用激光水平仪和重锤线,把上部拉杆的中心线引到大梁上的拉杆上,及大梁最远处,依照中心线固定4#,8#孔。拆除磨损的4#,8#孔。由于3-4,7-8杆已经处于调整状态,4#,8#旧轴不易拔出,但长拉杆的弹性较好。我们使用手拉葫芦给销轴部分卸力,调整到合适位置后,然后利用拉马装置,或利用端部螺栓等将销轴旋转,边旋转边将旧轴顶出。随后镗孔完成4#、8#孔轴的换新工作。最后搬起大梁,卸除3-4,7-8杆固定板,完成剩余的3#,7#轴的安装。

以此优化方案,可以保证大梁拉杆的4个轴孔在一条直线上受力,尽可能的消除了旧设备固有的大梁直线度、高低差的偏差,使得拉杆的受力保持直线,且自然重力方向受力。此外在拉杆镗孔时,用专用夹具固定拉杆两端重磅板,调整拉杆中部托辊,划线好后用专用镗孔工装进行镗孔、刮平面,确保两孔平行度公差不大于0.2mm,两端孔距公差负1mm。应注意拉杆两端重磅板不能焊接固定。拉杆镗孔只能两端固定加中间辅助托辊,三点固定方式镗孔。尽可能的延长设备的使用寿命。

通过优化拉杆的改造工艺,我们发现使用多年旧设备存在很多新设备未知的问题。拉杆修复过程中,还应注意气候影响,由于起重机已经投入运行,现场作业区在50米高空,设备随风晃动,必然引起重新镗孔的偏差。需严格遵守相应的操作规程、避免在大风下作业。此外旧孔磨损需堆焊的,要达到机加工后的精度,因此需要高精度尺寸的工装及合理的焊接方法来控制,以减小构件的焊接变形,满足构件的精度要求。同时需要有精确的测量仪器,测量报告需准确无误,测量仪器满足作业精度要求,焊缝探伤人员必须具备操作资质。

工装设计时必须考虑安全风险,工艺方案中对工装使用、拆装说明安全注意事项。对旧设备的改造,更需要注重细节,并善于发现实际的问题的根源,因地制宜,不能为处理一个问题而连带遗留隐患。更不能盲目遵从标准工艺,无视实际问题根源,蛮干施工。作为设备的使用维护方,应注重设备的工作原理,长时间的老旧机器存在损伤,使设备的精准度不断下降。加强技术员的培训,令其加强对设备的维护保养意识。

参考文献:

[1]机械设备检验手册[J].杭州大学出版社,1997,1(2).

[2]QJ/GJ.026-D.006-01~006.02-93.,港口机械零件装配、部件装配、总体装配通用技术条件和验收[S]..