挂治电厂转轮桨叶密封优化改造

2018-05-25叶江宁

叶江宁,李 伟

(湖南五凌电力工程有限公司,湖南 长沙410004)

0 引言

挂治水电厂位于沅水干流上游河段的清水江中下游,坝址距贵州锦屏县城7 km,是沅水梯级规划的第三级,工程以发电为主,兼有改善航运条件等综合利用效益。电厂为低水头河床式电站,是三板溪电站的反调节电站,具有日调节性能。总装机容量150 MW,安装3台单机容量50 MW的轴流转浆式机组,电站保证出力42.5 MW,多年平均发电量4.021亿kW·h。

电厂水轮机型号为:ZZ(ZK52)-LH-580,转轮直径:5.8 m;额定转速:115.4 r/min;额定流量:270.4 m3/s;水头 Hmax/Hr/Hmin:5.29/20.70/12.90 m;最大飞逸转速315 r/min;最大水头发额定出力时,轴向最大推力6 550 kN。

每台机转轮安装有5只活动叶片,轮毂体内部约有透平油2 280 L。检修人员长期观察发现,在水轮机运行的各种工况中,若出现轮毂油压小于外部水压的情况,水份很容易透过桨叶密封唇边边缘进入轮毂内,使轮毂用油混入水份发生劣化,影响设备的安全、稳定运行(电厂2009年度机组检修时发现轮毂内进水约100 L)。针对上述情况电厂对桨叶密封结构及材质进行了优化改造,以达到消除设备隐患,确保设备安全运行的目的。

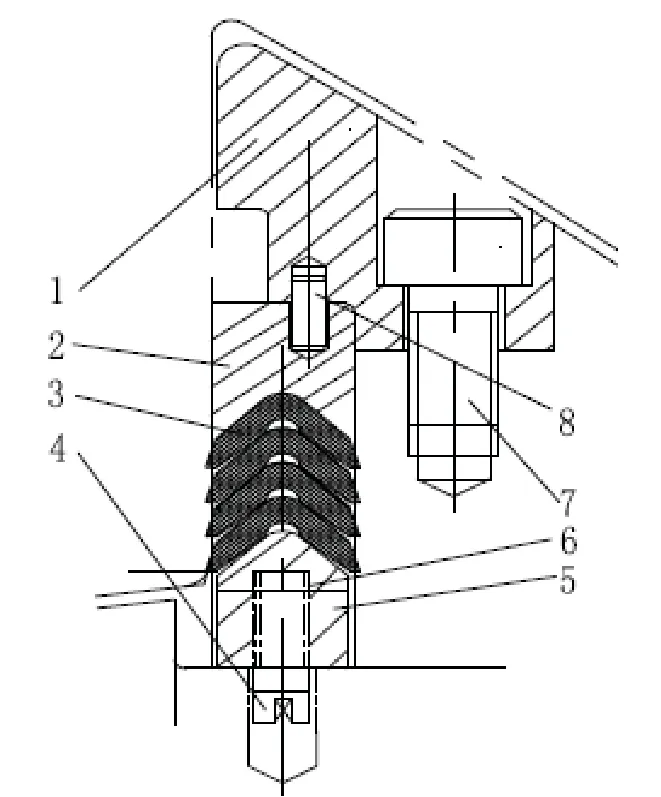

图1

1 原桨叶密封结构及材质分析

挂治电厂原桨叶密封为单向多层“V”型密封结构,橡胶材质。其密封原理是利用沟槽径向尺寸与密封件尺寸的差异,用压缩的柱型弹簧顶起密封支座产生预紧压力,使得密封唇边在密封面上获得一定的接触压力,形成对介质的密封。如图1所示,密封件由四层单向“V”型橡胶密封圈(图1中件3)组成,这种叶片密封结构的特点是在顶起支座后面装有100个圆柱弹簧(图1中件6),利用顶起支座使“V”型密封圈唇边贴紧叶片法兰和轮毂体填料腔,由于密封圈的“V”型开口朝向轮毂内侧,若轮毂内的油压大于外部水压,即可防止外部水份渗入,但从挂治电厂实际使用的效果上来看,密封油的一侧密封效果良好,无泄漏情况,但密封水的一侧则出现了渗漏,导致轮毂内进水油质劣化。从密封结构上分析,单向“V”型结构只能确保一个方向的密封效果,另外一侧在机组某个运行工况下可能会形成通路发生泄漏。另外此种形式因其结构复杂,共有顶紧弹簧100支,检修装配困难,顶起支座容易发卡。橡胶材质桨叶密封长时间使用容易老化(2012年电厂3号机组检修时检查发现桨叶密封有老化断裂情况)。

2 优化改造思路及改造情况

2.1 改造思路

(1)材质选择

筛选出一种摩擦系数低、耐油、耐水寿命长的材料设计、制造桨叶密封。聚氨酯是一种新兴的有机高分子材料,其具有防水、防蛀、防霉、防裂等特性,耐磨损、抗冲击、减震性突出,同时易加工,被誉为“第五大塑料”。

新型PU-聚醚型聚氨酯,其整体综合性能优越。此材料耐磨性能是丁腈橡胶的50倍,耐油性能和聚硫橡胶相当比丁晴橡胶还要好,此材料还有很高的强度,在与橡胶硬度相同的情况下,其拉伸强度、撕裂强度均比丁晴橡胶高出很多,在与塑料硬度相同的情况下,其弯曲强度和冲击强度均比塑料高。

因其符合桨叶密封所需材料的所有性能要求,故使用特殊耐磨、耐油、耐水解超高硬度的进口聚醚型聚氨酯PU作为新型密封的所有部件材质。

为保证密封的耐久性,应对其进行试验,所试验材料确保达到的性能指标:硬度95±2;密度1.2 g/cm3;弹性模量≥11 N/mm2;抗拉强度≥45 N/mm2;断裂强度≥280 %;弹性回复率43 %;撕裂强度≥40 N/mm;磨耗25 mm;工作温度-30~+110℃;在航空汽油(25℃)浸24 h重量增加不大于10%~15%。

(2)结构优化

为保证桨叶密封实现双向密封,将密封结构型式设计为双向V型结构。由于安装密封件的空间尺寸受到原结构尺寸的限制,改造后的密封采用内两道、外一道V型密封的结构,将X型密封支撑加工为带密封作用的密封圈,这样就形成了内三道、外两道V型密封的结构(见图2)。一般不推荐采用减薄V型密封件的厚度来增加密封件的圈数这种方法,因为太薄的V型密封件存在自身刚度差、唇口稳定性差的缺点,对密封效果反而不利。按照V型密封的试验结果看,单道密封即可达到10 MPa的耐压强度,而挂治电厂桨叶密封的耐压需求不超过1 MPa,安全裕度有充分的保证。双V型密封的结构特点如下:

a、V型密封具有“自密封”性。在自由状态下V型密封的外径比轮毂体填料腔内径大,密封的内径比桨叶法兰外径小,这样装配好就有一定量的过盈,再加上支撑环的顶推作用,即使不施加油压力,其唇口也能封住一定压强下的介质;

b、允许有一定的偏心运动与偏心载荷。因为密封件自由状态下就有一定的过盈量,只要是在生产制造、或者是使用过程中出现沟槽径向宽度变化量不超过预设的压紧量时都可以保证能够封住介质;

c、密封元件在沟槽中受介质压力时能利用自身的结构均匀圆周方向压力。当V组装入沟槽中后,唇口部位有足够的空间来变形和产生预紧压力,不会干涉和影响到邻近部分的密封变形挤压,这样就保证了密封能够达到很好的效果;

d、高压环境中可以使用多重V型圈来保证密封的可靠性;

e、能够耐冲击压力和振动。水轮机在运行过程中存在较大的振动和压力脉动,这种V组结构的耐振动和耐冲击压力的特性为水轮机长期安全可靠运行提供了保证。

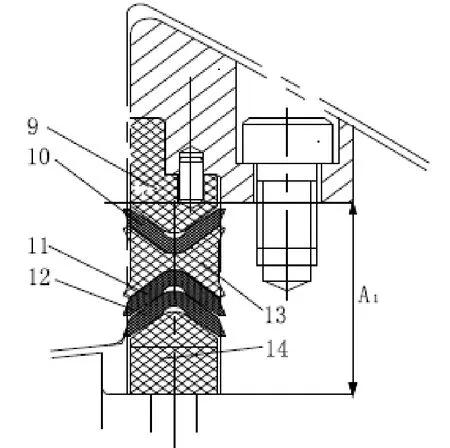

图2

2.2 改造情况

如图2所示,新型桨叶密封采用双向多层V型结构:3个V型密封圈(密封1:件10、密封2:件11、密封3:件12)和一个X型密封支撑(件13)组合为双向V型叶片密封结构,双向V型叶片密封的密封唇边分别与叶片法兰外圆接触表面和轮毂体填料腔接触表面压紧。X型密封支撑的唇边均有密封作用,因此共有两道V型密封防止流道向转轮体内渗水,三道V型密封防止轮毂体漏油。

将密封压环(图1中件2)从内凹型变更为外凸型(图2中件9),以保证密封压环顶紧密封1(图2中件10),保证密封1唇边与接触面紧密贴合;简化结构,提高可靠性,将顶起支座(图1中件5)及弹簧(图1中件6)取消,变更为无弹簧结构的密封支座(图2中件14)。密封压环和密封支座材质与V型密封材质一致。

为了保证其轴向力能够传递至桨叶密封唇边,将所有“V”型密封及密封压环、密封支座顶尖削平(或V型密封底部开槽),这样能够使V圈之间,V圈与密封支撑之间,V圈与压环、支座之间产生充足的自补偿作用以提升密封效果。根据以上方案对各密封件进行加工,为了确保加工精度,在密封压环(图2中件9)上部留3 mm加工余量,挂治电厂2号机组扩大性大修时现场测量了5只叶片密封安装沟槽尺寸,确定密封机构轴向尺寸设计值(图2中A1),该尺寸为新的聚氨酯压环、X型密封支撑、聚氨酯支座和V型密封圈的轴向安装总长。根据实测数据,将在实测前留有加工余量的5只新的聚氨酯压环完成最终加工并安装。

桨叶密封装复时,保证整圈装复而不切断粘接,并注意防止密封翻边的情况发生。桨叶密封安装之前,应确保所有与密封装配相关的零部件光洁平整,无异常锈蚀,应将密封沟槽内杂物清理干净,检查沟槽内应平滑,若有明显磨痕,需进行处理,直至符合密封安装要求。桨叶密封安装时,应注意防止密封翻边的情况发生,在设计允许的范围内可以涂抹适当的润滑脂。

叶片密封试验:改造后在0.5 MPa油压时,保持16 h,在试验过程中每小时操作叶片全行程3次,在周围温度不低于5℃的情况下,16 h内不得渗油,其它组合缝也不得渗漏油。单个叶片密封装置在未加试验压力情况下均不得漏油,个别处渗油限量应符合GB/T 8564-2003有关规定。转轮接力器应动作平稳,开启和关闭的最低油压一般不大于额定工作压力的15%。

3 应用情况

挂治电厂2号机组桨叶密封改造后,运行中多次抽查轮毂油油质情况,均化验合格。检修中轮毂排油检查未发现进水情况,油质化验合格,未发现水分,桨叶密封效果良好。

4 结束语

轴流转桨式机组转轮结构复杂,轮毂内透平油混水将直接影响其内部部件的运行环境,通过桨叶密封优化改造,可大幅度提高密封效果,延长密封件寿命,从而消除转轮泄露风险,确保机组安全稳定运行。

参考文献:

[1] GB/T 8564-2003 水轮发电机组安装技术规范[S].

[2]挂治水电厂水轮机安装作业指导书[Z].

[3]傅明源,孙酣经.聚氨酯弹性体及其应用[M]. 北京:化学工业出版社,2006.