五强溪电厂4号机压力钢管安全性检测分析与评估

2018-05-25张平

张 平

(湖南五凌电力工程有限公司,湖南 长沙410004)

0 引言

五强溪水电厂位于湖南省沅陵县境内的沅水干流上,全厂装机5×250 MW。5台机组压力钢管运行均接近20年,可能存在隐患或带病运行。为保证整个电厂的安全,防止压力钢管局部破裂出现大量漏水事故,有必要对其进行安全检测与评估。

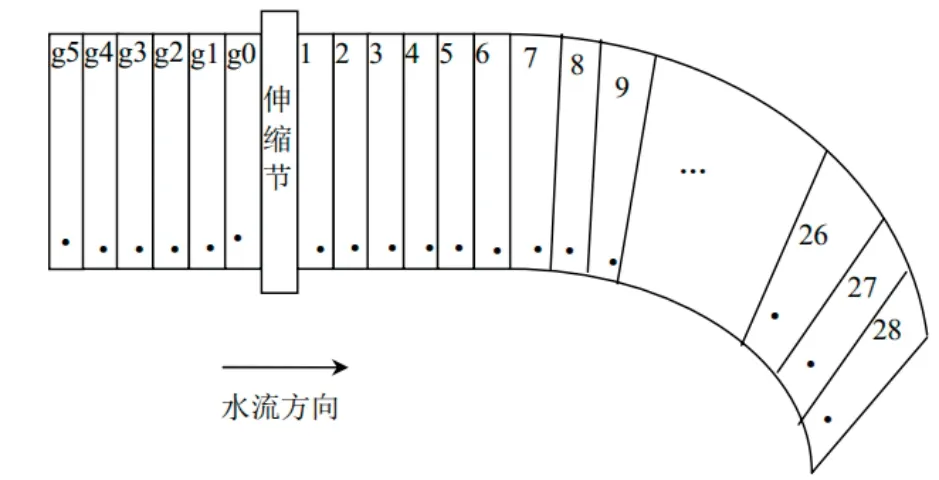

电厂5台机组设置独立的引水压力钢管。4号机组压力钢管长83.89 m,直径11.2 m,设上游段、下弯段、水平段、伸缩节及厂内延伸段。自上游段至下弯段设计用18~22 mm/16Mn钢板。水平段用36 mm/SM58Q高强钢板,伸缩节及厂内延伸段为40 mm/62U高强钢板。为进一步了解设备长时间运行后的安全情况,及时发现可能存在的各种缺陷,对4号机压力钢管进行安全检测与评估。

1 检测范围及内容

检测范围:4号机压力钢管下弯段、水平段、伸缩节及厂内延伸段。检测内容:外观检测、锈蚀量检测、材质检测、焊缝无损探伤、静应力检测、动应力检测等。

2 外观及腐蚀情况检测

2.1 概述

外观检查是以目测为主,配合使用测量工具,对压力钢管的外观形态和锈蚀状况进行检查。外观形态检查主要检查钢管管壁、伸缩节及焊缝区的渗漏,钢管管壁表面损伤及明显变形,焊缝表面缺陷及其异常情况等。锈蚀状况检查是对钢管各管段的锈蚀分布、锈蚀面积及锈蚀部位等进行描述,评定各部位的锈蚀程度。

2.2 外观检查

对压力钢管内部及明管段外部进行检查,检查结果表明压力钢管外观形态完好,无明显移位、变形和损伤,钢管表面涂层基本完好,埋管外包混凝土未发现明显掏空现象。主要存在以下问题:

(1)加筋环焊缝以及加筋环与钢管联接焊缝、钢管内壁局部存在焊瘤、咬边、孔眼、凹坑、飞溅物等外观缺陷;伸缩节内部盖板密封焊缝成型质量差,存在焊瘤、咬边等问题。

(2)厂房明管段钢管外壁锈蚀主要发生在加筋环支撑点及钢管与上下游侧墙联接部位,主要以锈坑、锈迹斑形式分布,局部密集成片分布,锈坑深度为 1.0~1.5 mm。

(3)加劲环支撑点搭接焊缝存在裂纹,明管段下游侧墙体开裂。

(4)钢管内壁一般锈蚀或较重锈蚀,管壁表面分布有锈斑、锈包或较深的点锈坑,在100 mm×100 mm范围内约有40个锈坑,坑深为0.4~2.9 mm。

2.3 锈蚀量检测

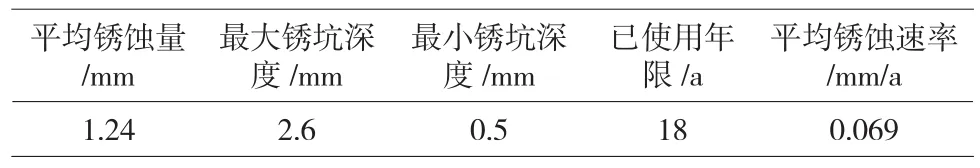

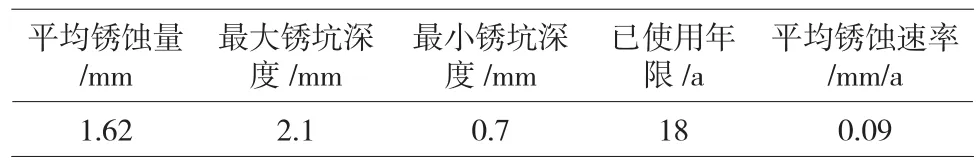

根据钢管管壁的锈蚀程度和锈蚀部位,锈蚀量检测采用数字超声波测厚仪、测针和涂层厚度测定仪等仪器和工具进行。对压力钢管内壁及明管段外壁进行蚀余厚度测量,计算出锈蚀量与锈蚀速度(见表 1、表 2)。

图1 压力钢管分段与编号

表1 钢管内壁锈蚀量检测结果

表2 明管段外壁锈蚀量检测结果

3 材料检测

3.1 材料合金分析

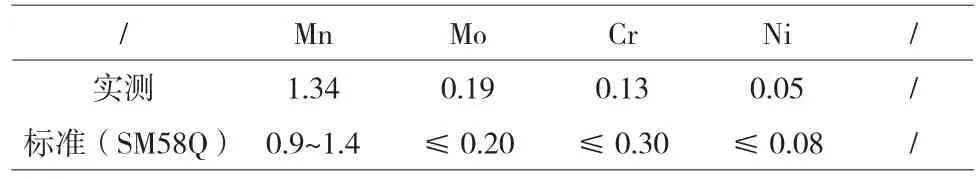

试验前,先对试样表面进行处理,清除试样表面污垢、涂层、锈蚀等杂物,然后进行成分分析,测试出试样化学成分的百分含量(见表3、表4)。

表3 伸缩节合金成分测试结果

表4 水平段合金成分测试结果

3.2 材料硬度与抗拉强度检测

硬度和抗拉强度检测使用HLN-11A型里氏硬度计在现场进行测试,仪器将硬度测试值自动转换成相应的抗拉强度值,硬度和抗拉强度值测试一次完成。测试结果见表5。

表5 硬度及抗拉测试结果

4 焊缝无损探伤

虽然压力钢管在制造安装阶段已对焊缝进行过较为严格的探伤,但经长期运行后,在荷载作用下焊缝有可能产生新的缺陷,原先经检查在容许范围内的缺陷亦有可能扩展。焊接缺陷会降低焊缝的抗拉强度、延伸率、冲击韧性和疲劳强度,故需要对焊缝进行抽检探伤。

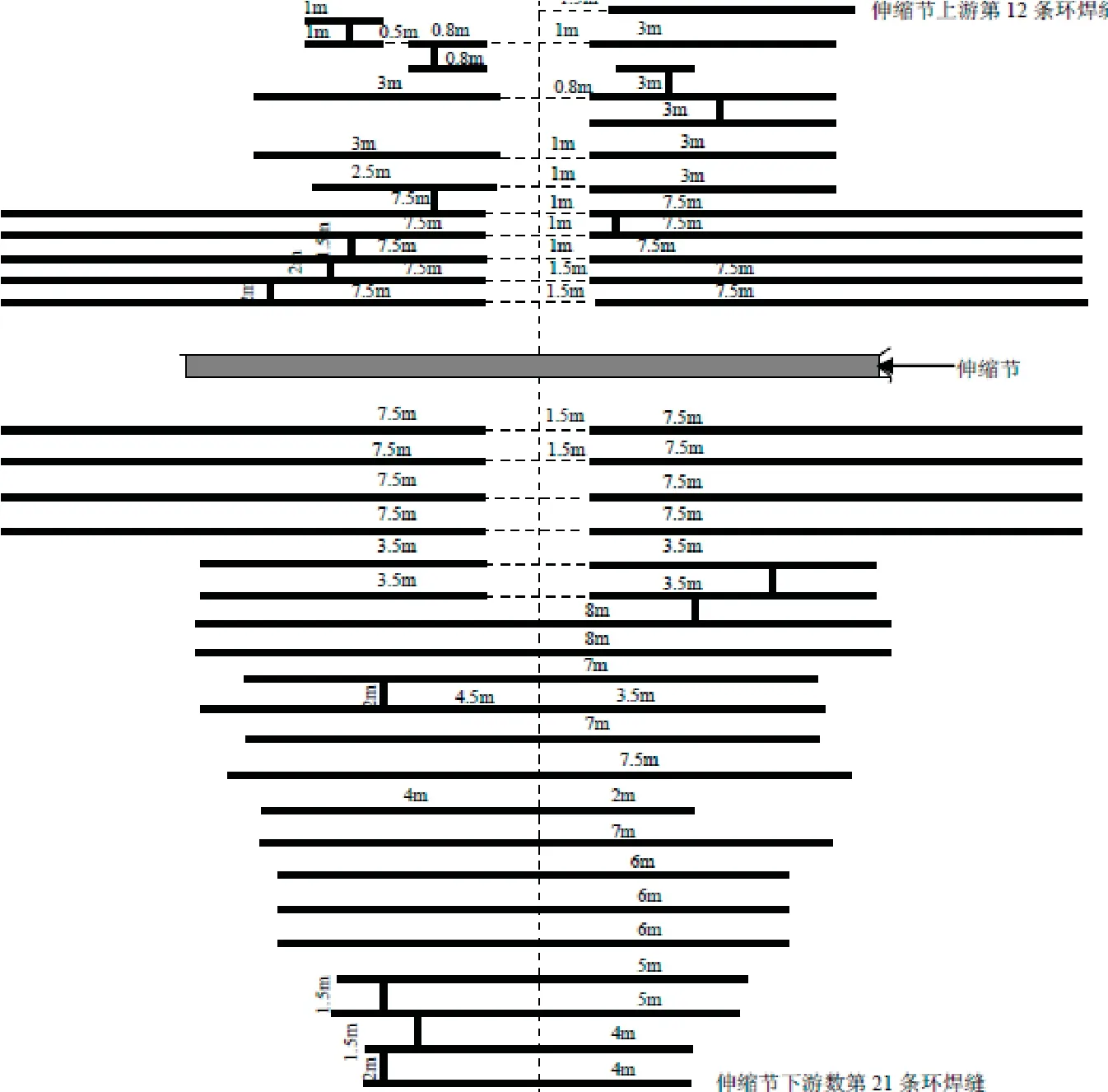

4号机压力钢管焊缝超声探伤检测按文献【2】要求执行,一类焊缝:超声波探伤应不少于20%;二类焊缝:超声波探伤应不少于10%;发现裂纹时应根据具体情况在裂纹的延伸方向增加探伤长度,直至全长。其中钢管纵焊缝为一类焊缝,环焊缝为二类焊缝,本次压力钢管共检测一类焊缝25 m,二类焊缝256 m,检测比例均大于规程要求。具体检测位置及长度如下页图2所示。

4.1 超声波检测结果

对钢管焊缝进行超声波探伤抽查,对接焊缝主要抽查T形焊缝,抽查焊缝总长281 m,检测未发现超标缺陷。

4.2 磁粉检测结果

对钢管焊缝及伸缩节内部密封挡水板焊缝进行磁粉探伤抽查。对接焊缝主要抽查T形焊缝,抽查焊缝总长281m;内部密封挡水板焊缝抽查下部,抽查长20 m。检测发现4处裂纹。

(1)人孔门下游第二条环焊缝右岸侧距底部约3 000 mm处,焊缝融合线上存在一条长16 mm、深5 mm的裂纹。

(2)人孔门下游第二条环焊缝右岸侧距底部约3 000 mm处,焊缝融合线上存在一条长14 mm、深8 mm的裂纹。

(3)伸缩节上游第三条环焊缝右岸侧,丁字焊缝上方100 mm处,焊缝融合线上存在一条长10 mm、深7 mm的裂纹。

(4)伸缩节下游第一条环焊缝右岸侧距底部5 000 mm处,距焊缝熔合线10 mm处的母材上有一条长5 mm、深3 mm的裂纹。

针对上述检测发现的缺陷,已将裂纹打磨至消除,使用che507焊条堆焊处理并打磨平滑,经探伤合格。

4.3 着色检测结果

对引水管段伸缩节内部密封挡水板整圈异种钢焊缝进行着色检测,长约81 m。未发现表面开口缺陷。

图2 焊缝检测示意图(虚线为压力钢管底部)

5 应力检测

压力钢管运行多年后,受磨蚀、锈蚀、变形等因素的影响,其结构强度与设计状态相比将有所下降,运行的可靠性降低。为了解在役压力钢管的应力状况,有必要对钢管进行应力检测。

5.1 检测方法

应力检测采用电测法,分为静应力检测和动应力检测,检测部位为厂房明管段。静应力检测是检测在静水压力作用下钢管管壁的应力;动应力检测是检测机组甩负荷产生水锤压力时钢管的应力。结构应力检测采用电阻应变计、动态信号测试分析系统及笔记本微机等设备。结构应力检测系统图如图3所示。

图3 结构应力检测系统框图

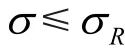

5.2 测点布置

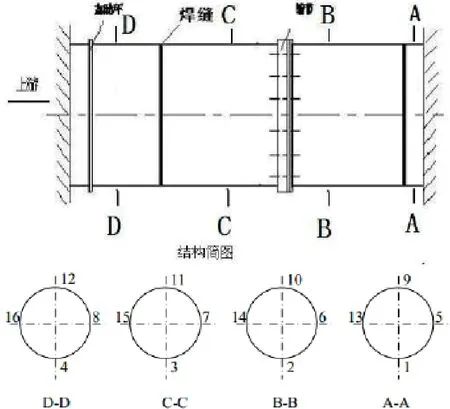

钢管静、动应力检测的测点布置在钢管与侧墙联接处附近(A-A断面)、伸缩节下游侧附近(B-B断面)、伸缩节上游侧附近(C-C断面)、加强劲附近(D-D断面)等四个断面。每个断面对称布置4个三向测点,四个断面共布置16个三向测点,测点的具体位置如图4所示。

5.3 检测工况

(1)静应力检测荷载为作用于钢管的静水压力。钢管检测时,水库水位105 m,作用于钢管的水头为55 m(钢管中心高程为50.0 m)。

(2)动应力检测荷载为作用于钢管的静水压力和水锤压力。钢管检测甩负荷工况为:

工况一:机组甩50%额定负荷(131.3 MW)。

工况二:机组甩75%额定负荷(186.5 MW)。

工况三:机组甩实际最大负荷(244.5 MW)。

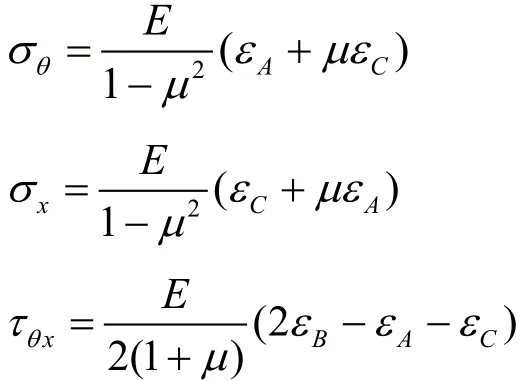

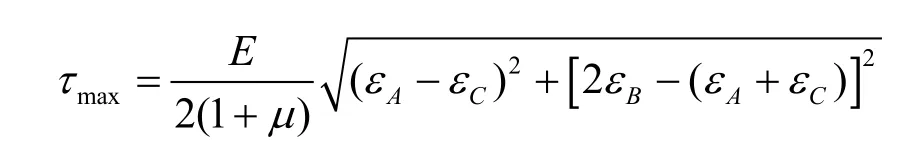

5.4 检测数据处理依据

单向测点应力与应变的关系为:Eσε=三向测点应力与应变的关系式为:

图4 明管测点布置示意

式中:

σ—单向测点的应力;

σθ、σx—分别为三向测点的环向应力、轴向应力(θ、x方向分别与 εA、εc方向一致);

τθx—三向测点的剪应力;

τmax—三向测点的最大剪应力;

E—钢材的弹性模量(E=2.06×105MPa);

μ—钢材的泊松比(μ=0.30);

ε—单向测点的应变;

εA、εB、εC、—分别为三向测点沿环向、与轴向成45o方向、轴向的应变值。

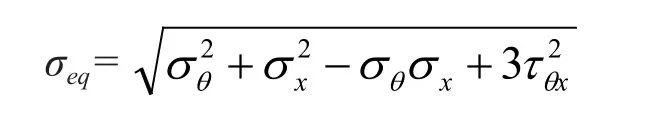

三向测点的等效应力(σeq)计算公式为:

5.5 检测成果与分析

在实测水位下,钢管最大环向应力为85.9 MPa,最大等效应力为92.3 MPa;机组甩50%额定负荷时,钢管最大环向应力为97.1 MPa,最大等效应力为104.0 MPa;机组甩75%额定负荷时,钢管最大环向应力为107.9 MPa,最大等效应力为116.3 MPa;机组甩实际最大负荷时,钢管最大环向应力为113.4 MPa,最大等效应力为121.2 MPa。最大环向应力点均出现在A-A断面的1号测点,最大等效应力点均出现在B-B断面的2号测点。

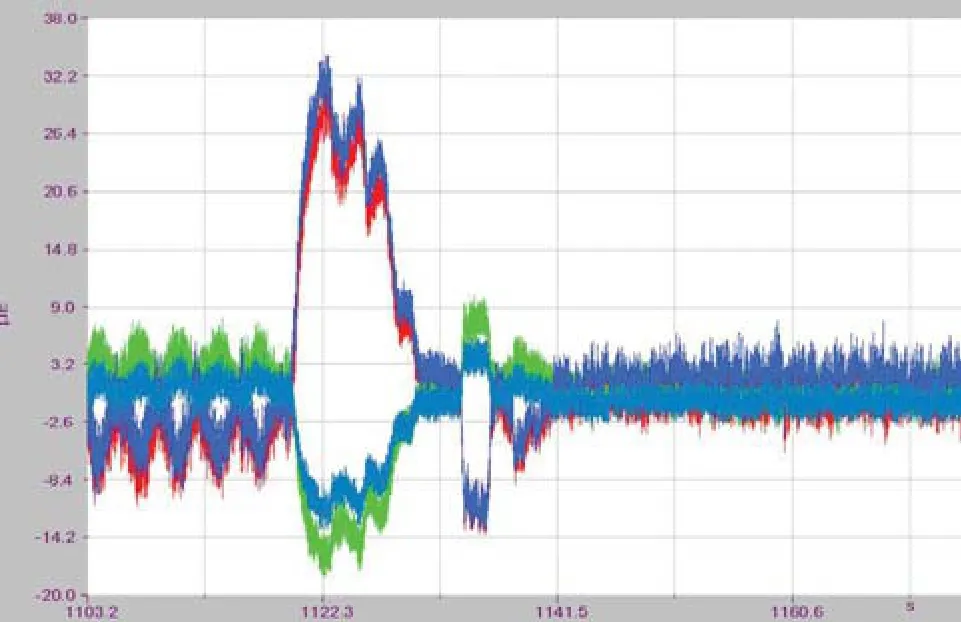

图5给出了动应力实测典型过程曲线(相对于净水压力下测点应力变化),图中四个曲线分别为机组甩75%负荷时3号环向和轴向应变,11号轴向应变和12号与轴向成45o方向应变曲线。

图5 动应力实测典型过程线

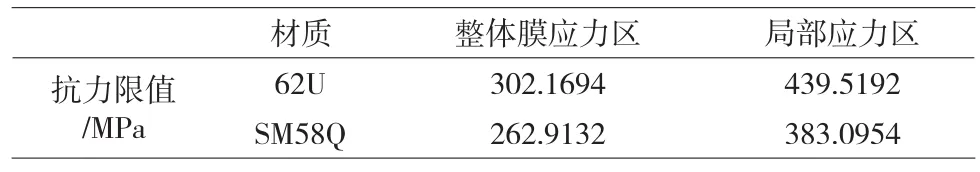

依据文献【3】规定的承载能力极限状态设计原则可知:钢管62 U材质、SM58 Q材质的的整体膜应力区、局部应力区的抗力限值如表6所示。

表6 硬度及抗拉测试结果

6 有限元复合计算与分析

为确定实测应力值的可靠性及准确度,需要对压力钢管进行有限元复核计算与分析。

6.1 水锤计算

6.1.1 水锤波传播速度的确定

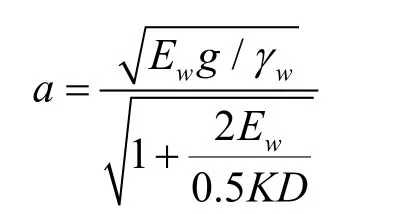

水锤波的传播速度与管壁材料、厚度、管径以及水的弹性模量等有关。其传播速度可表示为:

式中:Ew—水的体积弹性模量,2.1×107MPa;

K—管道的抗力系数;

g—重力加速度。

根据以上公式,可以求出管道中水锤传播速度,水锤波速约等于1 000 m/s。6.1.2水锤形式的确定

水锤的产生形式有直接水锤和间接水锤,直接水锤是水电站必须避免的。间接水锤是指当阀门关闭过程结束前,水库异号反射回来的降压波已到达阀门处。进行水锤计算,关键是求出其最大值。

第一相水锤可以按以下公式进行计算:

式中:γ-分项系数,取1.1;ρ、σ-管道的特性系数。

式中:Ts-导叶总关闭时间;L-管道总长;v-流速。

末相水锤可以按以下公式计算:

经计算,第一相水锤为在最大水头下丢弃全负荷的间接水锤。在实测水位(55 m)下甩最大负荷,最大水锤压力作用水头为18.9 m;在设计洪水位(60.1 m)下甩最大负荷,最大水锤压力作用水头为18.7 m。在其他参数一定情况下,作用水头越大,管道特性系数σ越小,第一相水锤越小,所以在设计洪水位下的第一相水锤小于实测水位下的第一相水锤。

6.2 有限元模型

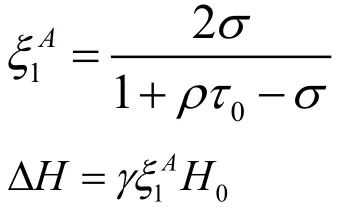

6.2.1 单元划分

根据厂房明管段钢管的结构形式和受力特点,对伸缩节上游侧、下游侧钢管分别进行计算。压力钢管是典型的空间薄壁结构体系,因此将钢管离散为板壳单元。钢管伸缩节上游侧钢管计算模型的节点总数为52 560个,单元总数为17 280个;伸缩节下游侧钢管计算模型的节点总数为19 920个,单元总数为6 480个;钢管明段有限元计算模型如图6所示。

图6 钢管明管段有限元计算模型

6.2.2 约束处理

伸缩节上游侧钢管与混凝土墙体直接联接和伸缩节为径向简支约束,加筋环为径向约束,加劲环上2个支撑点为固定约束,伸缩节下游侧钢管与混凝土墙体直接联接为固定约束,伸缩节一端为径向约束。

6.2.3 钢管几何尺寸与材料特性

钢管构件的外形尺寸按设计图纸并结合实测尺寸取用,钢管构件的厚度采用现场实测的蚀余厚度。压力钢管明管段材质为62U和SM58Q,弹性模量E=2.06×105MPa,泊松比 μ=0.3,容重 γ=78 kN/m3。62 U的屈服强度和抗拉强度分别为585 MPa和621 MPa,SM58 Q的屈服强度和抗拉强度分别为509.9 MPa和 617.8 MPa。

6.3 应力计算结果与分析

应力计算工况主要考虑作用于钢管的水压力、钢管自重及甩负荷的水锤压力,作用水头值依照水锤形式确定计算值。

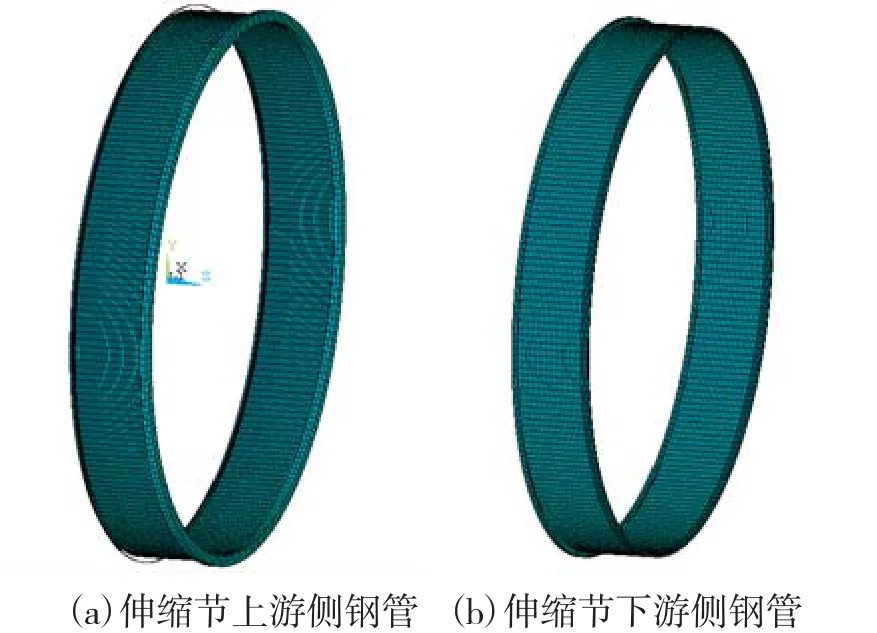

6.3.1 强度评判标准

依据文献【3】规定,按承载能力极限状态设计原则,钢管各点的应力应满足:

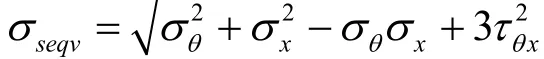

按第四强度理论,钢管各点的应力为Mises等效应力,其计算式为:R

σ 按下式计算:

式中:seqvσ—钢管结构构件的Von Mises等效应力;Rσ—钢管结构构件的抗力限值;θσ—环向正应力;xσ—轴向正应力;xθτ—剪应力;0γ—结构重要性系数,取1.1;ψ—设计状况系数,取1.0;dγ—结构系数,主厂房内的明管,dγ宜增大10%~20%。整体膜应力区取1.76,局部应力区取1.21;f—钢材强度设计值。压力钢管的抗力限值列于表6。

6.3.2 应力计算成果与分析

在静水压力(工况一)、实测水位下机组甩额定负荷(工况二)、设计洪水位下机组甩额定负荷(工况三)时钢管管壁的Mises等效应力云图如图7所示。

图7 钢管管壁的Mises等效应力云图(单位:Pa)

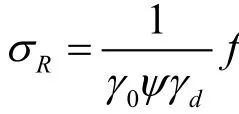

三种工况下钢管管壁最大Mises等效应力计算结果列于表7。

表7 厂房明管段管壁最大Mises等效应力

由有限元计算结果可知,在静水压力、实测水位下机组甩额定负荷、设计洪水位下机组甩额定负荷时钢管的最大Mises等效应力均小于抗力限值。

6.4 有限元计算成果与实测成果比较分析

钢管应力检测是根据钢管的结构特点及工况,在钢管的特征断面布置测点,因而,应力检测只能测表面一点处的应力状况,而钢管整体的应力状况只能通过有限元分析计算才能得到。为了解钢管应力检测和有限元分析计算成果的准确性,有必要对检测与计算成果进行比较。

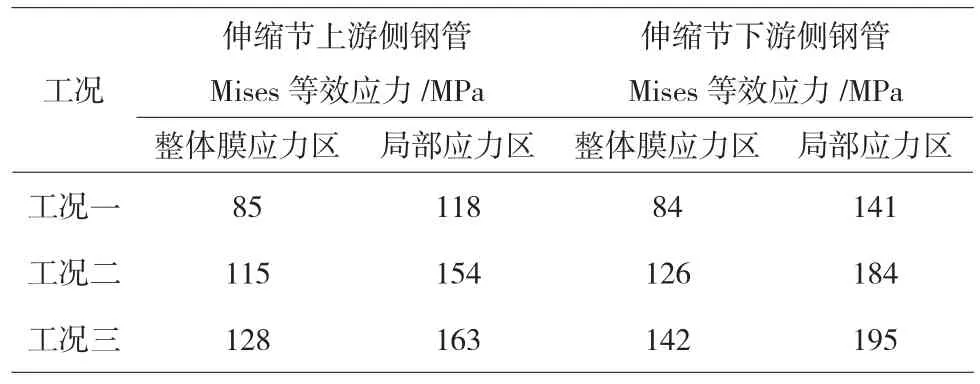

在工况一的实测水位下,和厂房明管段钢管各测点的等效应力检测成果与有限元计算结果列于表8。

表8 钢管明管段各测点的计算应力和实测应力

根据表中数据可知:在钢管的16个测点中,实测应力与计算应力相对差值超过10%以上的测点仅有3个;相对最大差值为19.4%,出现在6号测点。相对最小差值为1.6%,出现在2号测点。厂房明管段钢管的实测应力与计算应力差异均较小,检测成果与有限元计算成果互为验证,表明检测成果和计算成果是可信的。

7 检测结果综合分析

用定量光谱仪及硬度计对明管段的化学成分及硬度进行检测,结果表明明管段材料成分和性能与设计相符。

明管段钢管静应力检测(水头55 m)结果表明,最大等效应力值为材料抗力限值的35.2%;动应力检测(水头55 m,分三个工况:机组甩50%,75%和100%额定负荷)结果表明,最大等效应力值为材料抗力限值的46.3%。同一测点在甩满负荷时的等效应力均高于静应力检测中的等效应力,应力水平最高差44%,差值为28.9 MPa。

对明管段的实测应力与有限元计算应力进行比较,发现两者相对差值最大为19.5%,最小为1.6%,相对差值高于10%的测点仅4个,低于5%的测点有7个,结果表明有限元计算结果与实测应力结果有一定的吻合性。

8 结论

综上分析认为,五强溪水电站4号机组引水系统压力钢管安全等级评定合格。

钢管应力检测和有限元仿真计算结果表明,明管段在洪水位下甩负荷时,在明管段的混凝土墙体、伸缩节及加劲环等附近部位应力水平较高,达到材料抗力限值74.4%。考虑到钢管结构局部的不连续性及腐蚀、焊接等缺陷,局部区域会产生应力集中,有可能达到甚至超过材料的屈服极限,在机组负荷变化引起的水锤压力交变作用下,钢管长时运行,局部区域有可能产生疲劳裂纹并致破坏,应加强该区域部位的定期检测与巡查。同时处理好钢管内壁裂纹、伸缩节下游墙体开裂、加筋环支撑点裂纹及局部腐蚀等问题。

参考文献:

[1]杨光明,郑圣义,夏仕锋. 水电站压力钢管安全检测与评估研究 [J].水力发电学报,2005(05).

[2] GB11345-2013钢焊缝手工超声波探伤方法和探伤结果分级[S].

[3] DL/T5141-2001水电站压力钢管设计规范[S].