超大直径泥水盾构隧道抗浮原理及措施综述

2018-05-25付士陆上海地铁咨询监理科技有限公司上海200223

赵 光,付士陆,牛 浩(上海地铁咨询监理科技有限公司, 上海 200223)

0 引 言

随着隧道直径的加大以及复杂的地质状况的影响,管片上浮问题也越来越严重,因此解决管片上浮问题是超大直径隧道施工技术的关键。本文以正在施工建设的温州某铁路过江隧道为例,结合管片上浮原理及工程概况等因素分析了该过江隧道的管片上浮情况,并提出相关技术措施,来指导该隧道的施工。

1 工程概述

该过江隧道采用 φ14.93 m 泥水加压盾构机进行掘进施工。盾构管片外径 14.5 m,内径 13.3 m,环宽 2 m,管片厚度 0.6 m;纵坡为单向坡,大纵坡 30‰,隧道埋深为7.75 m~28 m。盾构始发最小覆土厚度为 7.75 m,属于浅覆土始发,并且在盾构出洞的 120 环范围内均是浅覆土施工。该过江隧道主要穿越淤泥层、淤泥质黏土层、粉质黏土夹粉砂层、黏土层,该地层透水性强,地下水丰富。

2 超大直径盾构隧道上浮问题的提出

隧道的上浮通常发生在管片脱出盾尾后的一段时间,由于管片脱出盾尾后,管片四周被水泥砂浆和地下水包裹。一般认为,隧道上浮力系是由水和早期流塑态浆液引起,并且这种上浮力大于管片的自重。通常这种上浮会随砂浆的凝固而慢慢停止。管片壁后注入的砂浆由于地层的稀释,导致管片上部有一定的空隙,给管片的上浮创造了一定条件。另外,盾构在浅覆土段掘进时,由于管片环间的摩擦力小,上部土压力难以抵抗管片的上浮力,所以浅覆土段隧道管片的上浮较为严重。

该隧道采用 14.93 m 泥水气压平衡盾构机进行施工,属于超大直径盾构隧道。由于隧道上浮问题随着盾构直径的加大会更加严重(如表 1 所示),因此该隧道管片上浮问题是本工程关键控制点。

表 1 隧道直径与上浮力的关系

3 隧道管片上浮原因分析

3.1 衬砌环管片受力状态分析

3.1.1 管片成环时受力状态分析

当衬砌环管片拼装完成后,管片处于盾尾保护内,只受管片自重影响;其整体运动受盾构机支配。一般由于盾构机重量小于开挖土体重量,因此地层应力的重新分布使盾构机略有上浮,盾体前部重量较重,会出现栽头现象,盾尾处会出现上扬,所以盾尾管片在盾构机支配下,会出现少量的上浮,但上浮不会太明显。

3.1.2 管片脱出盾尾受力状态分析

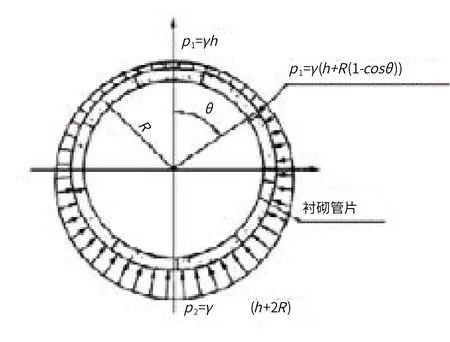

(1)富水软土层中隧道受力状态。衬砌环管片脱出盾尾后,管片在同步注浆材料和地下水包裹下置于地层中。不计土拱效应,假定隧道底土层压力对管片的沿深度方向均匀分布,此时管片的受力状态,如图 1 所示。

图 1 管片的受力状态

通过计算竖向土压力合力为2

管片的重量为

式中:t—管片厚度;

γh—混凝土重度,取 25 kN/m3;

γ—土的重度,取 18 kN/m3;

R—管片内半径。

根据上述两个公式的相比可以得出

把隧道的相关数据代入公式 3,可得出

FE/G=4.0

由上述结果得出,竖向土压力是管片自重的4倍。很明显,管片受到土层向上作用力大于衬砌环管片的自重。

(2)隧道管片上浮与上覆土关系分析。首先不考虑土层对隧道管片的应力,只考虑管片上浮受壁后流塑态砂浆的影响,从而对管片受力进行分析。

环管片的重力公式

管片所受浆液浮力公式

以下为该过江盾构隧道的相关数据:r—管片的外半径,7.25 m;

r2—管片的内半径,为 6.65 m;b—管片环宽 2.0 m;

ρ—管片密度2.5 t/m³;

ρ0—砂浆密度 1.5 t/m3~1.75 t/m3(瓯江隧道取1.6 t/m3)。

根据以上公式得出:每环管片自重G约为 128 t;管片受到浆液的浮力:F1约为 518 t。从计算结果得出:管片上浮力与自重之差约为 390 t。

结论 1:当隧道穿越岩性地层时,由于围岩自稳性较好,土层对管片产生的竖向压力忽略不计,并且土拱效应可以抵抗管片约 390 t 的上浮力,所以隧道管片的上浮空间只会发生在管片与围岩(约 200 mm)之间。

结论 2:当隧道穿越软土地层时,管片不仅受砂浆的影响,还受土层应力的影响(依据公式 3);在盾构在浅覆土段掘进施工时,上覆土的压力难以抵抗其产生的上浮力,所以管片上浮会冲破界限,导致地面隆起或塌陷。

3.2 隧道管片上浮原因

3.2.1 管片壁后流塑态砂浆

管片拼装完成后,壁后有一定的空隙,这些空隙会在盾构推进过程中同步注入砂浆来进行填充,用于防水和加固衬砌环管片。由于该过江隧道是大直径隧道,同步注入的砂浆必须有一定的流动性才能更好地填充这些空隙,而且水泥砂浆在一段时间内不会固结。所以在管片脱出盾尾后,管片四周被砂浆包裹。

3.2.2 注浆压力

同步注浆的压力关系到管片壁后砂浆是否注入饱满,能否有效填充空隙。如果注浆压力过小,砂浆注入不饱满,在加上地层对砂浆的稀释,很有可能在管片上部存在空隙,给管片上浮创造了空间。

3.2.3 油缸推力

在盾构机推进过程中,常会遇见上坡下坡以及姿态纠偏,这些都是通过调整各个油缸推力来完成的。当盾构机上坡时油缸底部压力P2>油缸顶部压力P1,所以会造成管片错台上翘;当盾构沿直线段推进P2=P1和盾构下坡推进P2<P1时,管片不会发生错台上翘现象。

3.2.4 盾构机姿态

盾构出洞始发 120 环范围内主要穿越淤泥层、淤泥质黏土层,天然含水量高,且地层不稳定;加之盾构直径较大,盾构姿态很容易偏离。所以,盾构的纠偏会很频繁,在纠偏过程中会导致管片环面受力不均,出现管片错台上翘现象。

3.2.5 隧道上覆土

当管片因流塑态浆液引起上浮时,如果上覆土重量较大能抵抗管片上浮力,管片上浮就会很小,不会引起质量问题。但是该过江隧道埋深在 7.75 m~28 m,在盾构始发时隧道埋深只有 7.75 m,并且在盾构出洞的 120 环范围内均属于浅覆土始发,这种情况下隧道管片上浮是必然的。

4 隧道管片抗浮措施

4.1 注浆材料的选择

在管片脱出盾尾后,管片四周被水泥砂浆包裹,只要管片浸泡在浆液中,就会使管片产生上浮,所以浆液的性能是一个关键技术控制点。从管片同步注浆质量上考虑,浆液必须具备一定的流动性、和易性且浆液初凝时间不能过短,才能够保证浆液能完全填充管片壁后的空隙。从管片上浮的情况来看,浆液的流动性好和凝固所需时间长,是管片上浮的两个关键因素。明显两者存在一定的矛盾,所以在浆液类型选择中,必须综合考虑和合理选择。

浆液分为三种类型,分别是单液硬性浆液、单液惰性浆液和水泥-水玻璃浆液。本工程拟采用单液硬性浆液。

表 2 浆液性能对比

综上考虑来看,单液硬性浆液初凝时间和早期强度均可以利用配比来进行调整,相对水泥-水玻璃来说,更有利于控制管片壁后注浆质量和隧道管片上浮。

4.2 同步注浆量与注浆压力的控制

管片壁后的建筑空隙,给管片上浮提供了一定的空间,因此要注入合理量的砂浆对其进行填充,保障管片壁后砂浆饱满密实。通常同步注浆量是理论注浆量的 1.3倍~2 倍,在软弱透水强的地层中应适当加大注浆量,避免地层因稀释砂浆造成管片壁后存在空隙。同时注浆压力也是一个关键控制点。一般注浆压力控制在静止泥水压力的1.1 倍~1.2 倍,并且在不影响盾尾密封系统的情况下,注浆压力大于切口泥水压力。其次是各个注浆管注浆流速的调整。管片上部注浆管要略大于下部注浆管的流速,从而来避免管片上部不会因浆液压力不均出现空隙。

4.3 盾构姿态控制

盾构在掘进施工过程中存在上下坡以及不确定因素导致蛇形运动,因此避免不了纠偏。由于纠偏会使管片换面受力不均,导致管片上翘,因此在盾构掘进施工过程中加强盾构姿态控制,做到及时发现和纠偏。其次该江底存在大量的囊状沼气层。如果囊状沼气层出现在隧道底层,会使盾构机发生磕头现象,导致管片上翘。因此在掘进过程中,需要加强地质预报,发现后及时停机做注浆处理,防止盾构机磕头。

4.4 掘进速度控制

在管片易上浮的地段,要放缓盾构掘进速度,使脱出盾尾的管片壁后空隙和浆液在地层稀释的情况下仍能保持平衡,并且可以避免整环管片浸泡在未初凝的浆液中,降低管片上浮量。同时,每天的掘进控制在 4 环左右,保障管片能被浆液充分固结稳定。

4.5 特殊环管片

超大直径隧道在设计中都会使用一定量的特殊管片。比如浅覆土区、轴线曲率变化较大区、隧道底部囊状气层区均应采用特殊衬砌环管片。特殊衬砌环管片是在内环面预埋一定规格的钢板,在管片拼装完成后利用钢板把块与块、环与环焊接起来连成一个整体,增大隧道的抗剪切能力。另一种特殊管片是在管片环面设置剪力销孔洞,在管片拼装时安置剪力销。这样,当管片脱出盾尾后大大提高了管片的抗剪切能力,具有可操作性,效果明显。

4.6 其 他

在管片拼装完成后对其后方管片进行螺栓复紧,防止螺栓松动降低管片抗剪切能力。另外,在不影响隧道内运输车辆行驶的情况下,加快口子件的安装,尽量缩小与盾构机台车的距离。必要时在隧道内堆放重块抵抗隧道上浮,但重物要适当,避免隧道发生下沉。

5 结 语

管片壁后浆液产生的浮力不是隧道上浮控制的所在,注浆材料、注浆压力以及管片壁后浆液的充实性才是隧道上浮的主要控制点。

根据本文隧道上浮与上覆土关系公式计算,上覆土与隧道上浮问题有密切关系,从而得出在浅覆土段是控制隧道上浮的关键点。