低压聚乙烯装置反应终止系统的探讨

2018-05-24刘逸飞

刘逸飞

(中海油石化工程有限公司,山东 济南 250101)

1 终止系统的意义

低压聚乙烯生产过程中,乙烯聚合反应所释放的热量被循环气带走,并由水冷式的循环气冷却器移除。如果循环气或冷却水流量停止,反应热则会在反应系统中累积,导致树脂熔融乃至结块。虽然床层温度过高不会造成反应器超压,且熔融和结块会将催化剂包裹从而降低了反应速率,对于整个生产装置是安全的。但是任由其发展下去,会使得结块逐渐长大,导致流态化中断。这时就需要停车清理结块,造成较大的经济损失和潜在的人身伤害。

为解决这个问题,在工艺流程中设置终止系统,当发生特定情况时启动终止系统,可以帮助减缓乃至停止反应。如果未能在终止过程中向反应器中注入终止剂并使之分布在床层中,将再无其他替代方法阻止聚合物结块。

2 终止系统的作用类型

终止系统作用类型有以下几种:

2.1 Ⅰ型终止

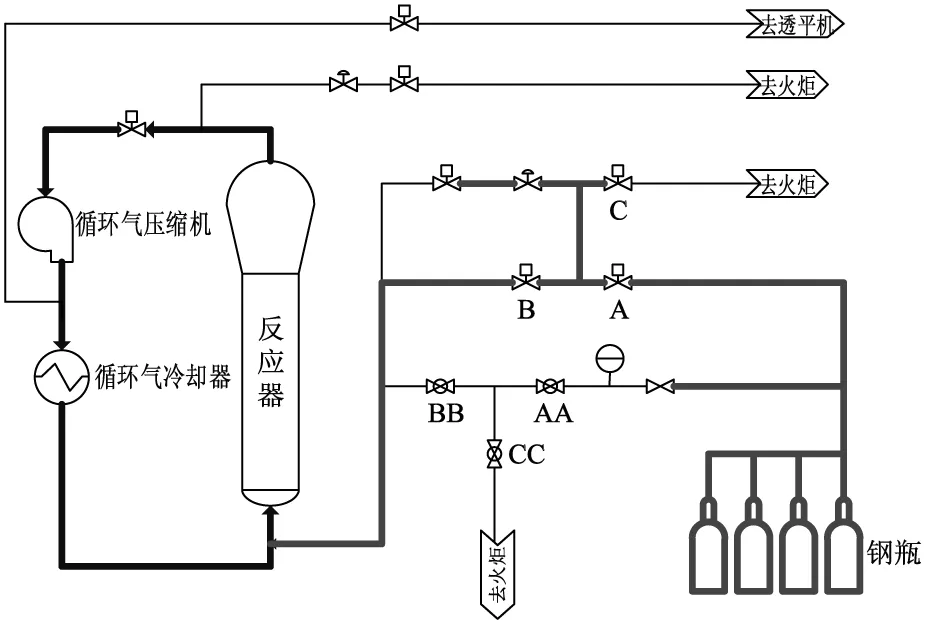

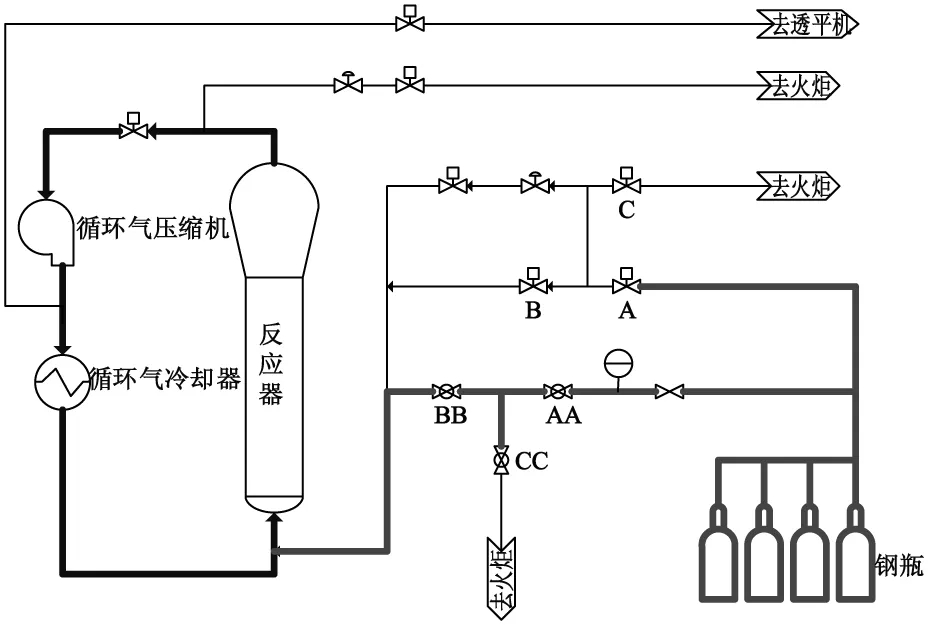

图1 Ⅰ型终止流程

当反应器床层温度超过预设值时,Ⅰ型终止会自动启动。此时,系统停止向反应系统中加入反应原料和催化剂,终止剂被注入循环气冷却器下游的循环气管道中。循环气由循环气压缩机驱动,使得终止剂分布到整个床层中,令催化剂失活。循环气在反应系统中每分钟循环一次,可迅速实现反应的终止。Ⅰ型终止可以自动或手动启动。由床层温度超高引发的Ⅰ型终止,可在终止过程中随时解除。Ⅰ型终止流程见图1。

2.2 Ⅲ型终止

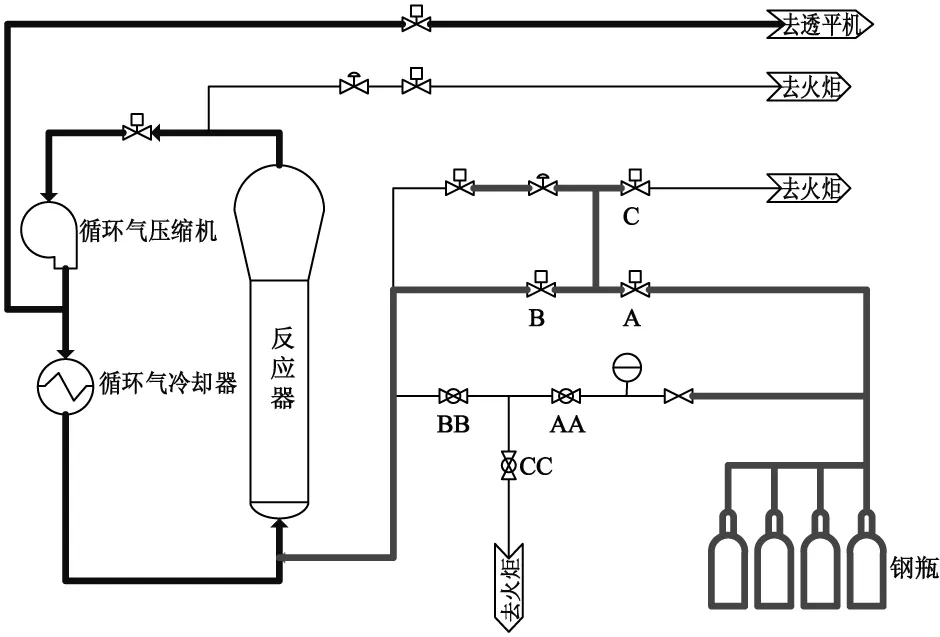

当循环气流量骤降或循环气压缩机断电时,Ⅲ型终止会自动启动。此时,系统切断循环气压缩机电源,开启透平机进出管线阀门,使用透平驱动循环气继续流动;自动停止向反应系统中加入反应原料和催化剂,终止剂被注入循环气管道中。随着循环气不断由透平机排放到火炬总管,整个反应系统的压力持续缓慢下降。Ⅲ型终止可以自动或手动启动。Ⅲ型终止一旦启动,将持续规定时间,期间不能停止。Ⅲ型终止流程见图2。

图2 Ⅲ型终止流程

2.3 Ⅱ型终止

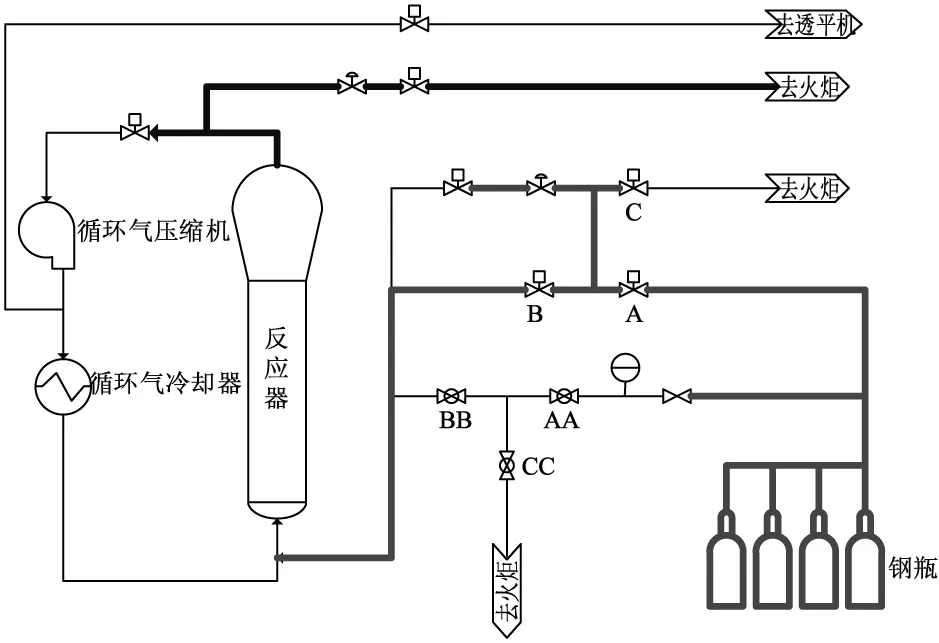

在Ⅲ型终止期间,如果出现极严重的机械故障、透平机超速或排气温度过低等情况,无法实现透平机驱动循环气流动,则会自动启动Ⅱ型终止。此时,循环气管道阀门关闭,循环气排放阀门开启,循环气快速排放至火炬总管。由压差带动终止剂扩散到床层中,使反应终止。Ⅱ型终止只能自动启动,且可在终止过程中随时解除。在Ⅱ型终止时可尝试重启循环气压缩机。Ⅱ型终止流程见图3。

图3 Ⅱ型终止流程

2.4 小型终止

因反应温度过高、反应器床层过高或其他生产控制的需要,可以启动小型终止。小型终止时向反应系统中注入少量的终止剂,注入时间由不同的催化剂特性决定。小型终止仅用于减缓反应而不会改变反应条件。小型终止可以自动或手动启动。

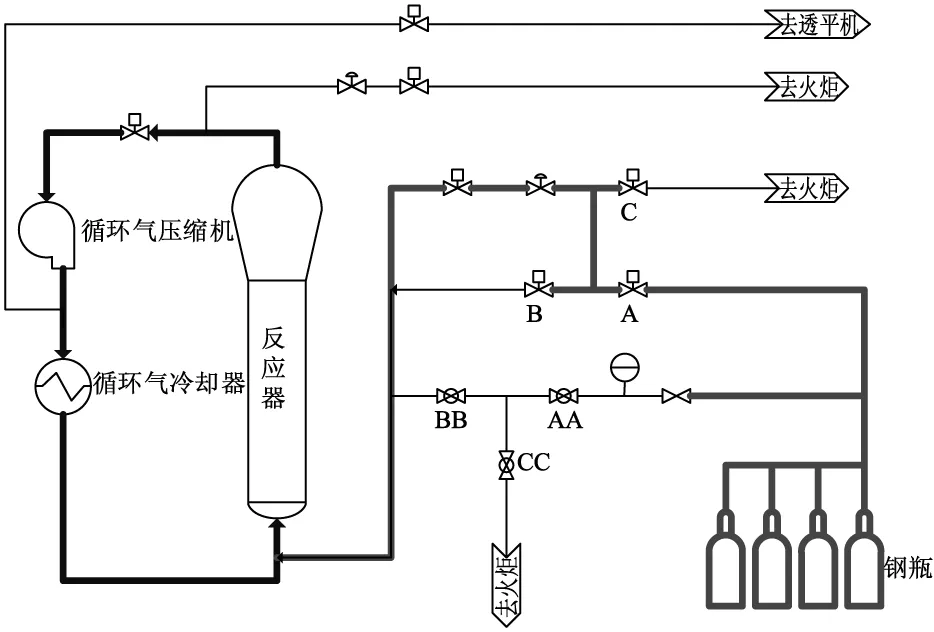

自动小型终止的流量控制,由压力调节阀和限流孔板实现。自动加入反应系统的终止剂的数量,由调定时器控制。对于不同的催化剂系列,小型终止所需的终止剂的要求差别很大。为了满足需要,必须同时做到流量(通过改变压力调节阀的设定值)和持续时间(通过修改定时器设置)都与产品树脂牌号相匹配。自动小型终止流程见图4。

图4 自动小型终止流程

手动小型终止时,依靠AA、BB和CC三个阀门之间管路的容积,控制注入反应系统中的终止剂用量。手动小型终止流程见图5。

图5 手动小型终止流程

3 终止系统的设计和安装

终止系统的设计和安装过程中应注意以下几个方面。

3.1 合理确定终止剂的用量

在反应终止时注入终止剂(一氧化碳)的实际数量必须远大于理论值。根据经验,注入量为最低用量的40至80倍。进行一次Ⅰ型终止需要1瓶(50 L)终止剂,进行一次Ⅱ型终止和Ⅲ型终止则需要不少于2瓶终止剂。

在终止系统启动时,终止剂钢瓶压力应不低于8.28MPa,在终止系统启动25s内,钢瓶压力不应低于4.14MPa。

装置现场一般布置8个钢瓶,4个在线连接,另外4个满瓶离线备用。

3.2 配备可靠的电源和仪表空气气源

终止系统相关的重要仪表阀门应配备可靠的电源和仪表空气气源。通常使用电池备用电源系统。如果主电源断电,这些系统需要提供至少一个半小时的后备电源。终止系统的电源应与其他非安全联锁系统隔离。后备仪表空气通常由仪表气源线中带有止回阀的缓冲罐提供。

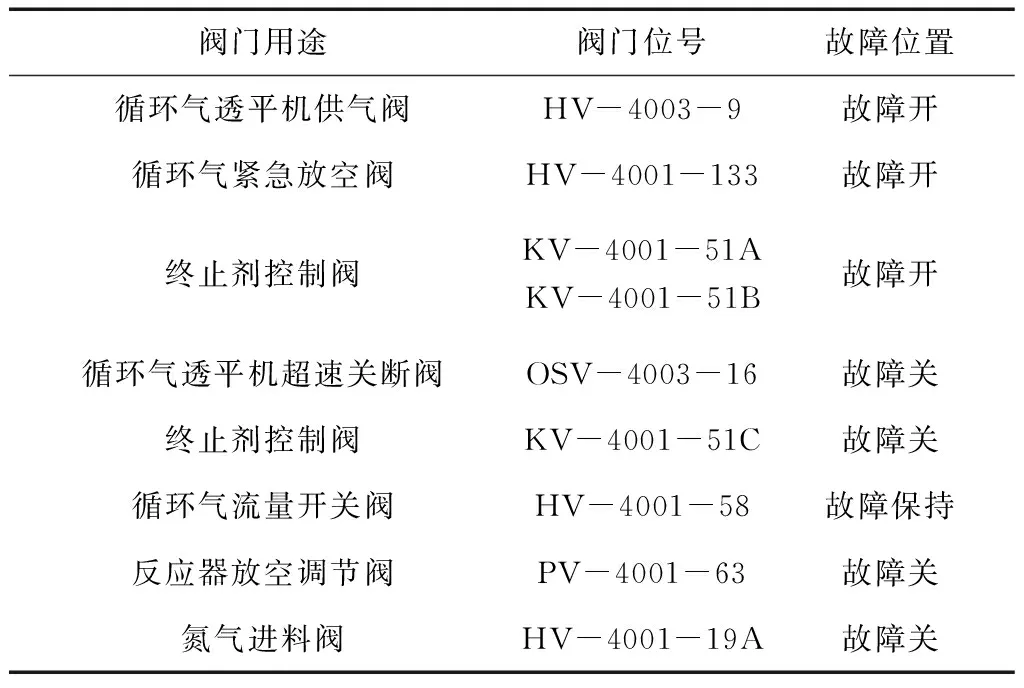

表1中所示仪表阀门对终止系统至关重要,这些阀门都应该配备备用电源和仪表空气。后备电源和仪表空气必须有足够的容量,保证能支持所有阀门至少动作两次。电磁阀的设计应使阀门在断电时进入所需的故障位置。

表1 需要备用电源和气源的仪表

3.3 合理规划终止剂钢瓶和管道布置

终止系统使用一氧化碳作为终止剂。一氧化碳是一种无色、无臭、无刺激性,但是可燃、高毒的气体,能使人窒息乃至死亡。在造成火灾危险之前,应注意其毒性对人员造成的伤害。一氧化碳的短时间接触容许浓度(PC-STEL)仅为30 mg/m3。因此一氧化碳钢瓶和管道的布置应格外注意防范泄漏危险。

(1)一氧化碳钢瓶应该放在通风良好的室外,周围不能有围墙,可布置在反应器循环气入口附近,借助反应框架避免阳光直射,避免雨水和雪冰的堆积。

(2)钢瓶组和阀组所在位置不能挡住重型设备维护通道,以免发生意外造成一氧化碳泄漏。钢瓶组需要安全可靠的支架,并始终固定成直立状态。

(3)移动一氧化碳钢瓶时,应戴好钢瓶瓶帽;使用钢瓶专用手推车搬运时,要用铁链固定好钢瓶,确保不损坏气瓶阀门组件。

(4)备用的钢瓶要加金属盖,并标识“满瓶”标签。

(5)钢瓶出口管线上要安装压力表,且应保证其根部阀为铅封开。在钢瓶旁应能够看到压力表读数。

(6)钢瓶出口管线应设置安全阀,以防超压。

(7)一氧化碳的排放管线应接至火炬。

(8)一氧化碳管道系统设计时,应选择可靠的管道和阀门材料,尽量少使用接头,确保其密封可靠。管道应进行布线和支撑,以尽量减少破损的可能性。管道安装后应进行严格的压力试验。

(9)一氧化碳管线应尽量短而紧凑。A阀尽量靠近钢瓶组,减少泄漏的可能。

(10)用于手动小型终止的管线上,AA、BB和CC阀之间的容积应满足要求,该管线长度固定,但允许弯曲或盘绕,以节省空间。

(11)A/B/C阀应集中布置,可将阀门及其附件集成安装在一个不大于1.5 m×1.5 m的面板上,并在其附近安装其专用的仪表空气缓冲罐。

(12)在有潜在危险发生的地方应使用警告和检测设备。在钢瓶组和阀组附近,应设置一氧化碳有毒气体报警仪,还应提供呼吸设备。

4 终止系统的维护

应做好终止系统的日常维护保养工作,以保证在需要时能够正常启动、运行可靠。具体应注意以下方面:

(1)应定期检查循环气管道上的气体管嘴和吹扫气注入口流量。如果发现堵塞,应及时钻孔清理。

(2)定期检查钢瓶压力。如果钢瓶因使用过度而压力过低,应及时更换钢瓶。

(3)确保终止系统管道进行合理的支撑和固定,最大限度地减少泄漏的可能性。终止剂管线在使用过程中,应定期检查确保系统保持无泄漏。一旦发现钢瓶供气压力非正常损失,则需及时进行皂水试验,找到并紧固泄漏点。而且要尽快更换已经启用的钢瓶。

(4)还应经常对终止系统进行运行测试。每次关闭反应器时,应进行Ⅰ型终止系统逻辑测试。在开车过程中,使用氮气循环时,进行Ⅱ型终止系统逻辑测试。Ⅲ型终止系统逻辑测试可以在正常生产过程中每月进行一次。

(5)在钢瓶更换期间处理阀门、仪表等,仍有泄漏中毒的风险。因此,必须编写详细的操作程序并严格执行。要求对所有的更换钢瓶工作,除非操作人员结成“伙伴系统”,否则不应随意进入潜在的一氧化碳危险区域。

(6)应配备一氧化碳安全装置,如实时氧气监测器、一氧化碳报警仪、检测试剂盒或呼吸器,并定期校准更新。

5 结语

终止系统是低压聚乙烯装置平稳运行和减少损失的有力保障,但同时也是不可忽视的危险源,故而在设计、施工和操作过程中,务必严格遵守上述注意事项,以保障人身健康和生产安全,为同类聚乙烯装置终止系统的设计提供了思路和参考。

参考文献

[1]谢家敏,强发红,王荣英.全密度聚乙烯装置反应终止系统[J].石油化工自动化,2006(1):18-21.