浅埋大断面软弱围岩隧道下穿高速公路变形控制技术研究

2018-05-24雷亚峰施成华

雷亚峰,施成华

随着城市基础设施建设的迅猛发展,近年来出现了越来越多下穿既有高速公路的隧道工程,通常来说,隧道下穿高速公路、铁路是隧道建设的技术难点之一,尤其遇到浅埋、大断面、软弱围岩等复杂环境,隧道极易发生坍塌、初支开裂等事故,严重危及高速公路行车安全。因此,下穿高速公路隧道施工控制是隧道建设的重要课题之一。目前,国内外学者针对隧道下穿高速公路(铁路)的问题,已做了一些重要工作。王志等[1]采用三维有限元数值模拟方法,分析了隧道下穿高速公路施工时的围岩变形及公路路面沉降。李健等[2]通过数值计算手段对下穿连霍高速公路的黄土隧道施工过程进行分析,验证了其控制地表沉降的安全性和可行性。LU等[3]分析了下穿机场跑道隧道爆破开挖的振动响应并进行了安全性评估。何洋等[4]采用数值模拟方法,分析了浅埋铁路隧道下穿高速公路施工方案可行性。朱正国等[5]通过对单双线铁路隧道下穿公路的数值模拟分析,得到了路面沉降规律。张向东等[6]采用数值分析手段对隧道下穿高速公路路基沉降规律进行了系统研究。在下穿高速公路隧道施工设计方面,李明磊[7]介绍了厦深铁路红棉隧道下穿水官高速公路和盐排高速公路施工技术方案。龚彦峰[8]分别详细介绍了前黄隧道下穿高速公路的设计方案,并采用数值计算软件进行了验证与分析。针对隧道变形控制的问题,Hisatake等[9]采用离心模型试验研究了管棚超前支护对控制围岩位移的影响。Ibrahim[10]通过现场监测和理论解析分析了管棚预支护对黏质土层隧道施工地层变形的控制效果。Aksoy等[11]采用数值计算与现场变形监测手段,分析了超前小导管对控制地表变形、稳定掌子面的作用效果。纵观研究成果可知,目前在下穿高速公路隧道变形控制的研究方面,国内外学者已经得到了一些研究成果,然而,由于地质条件差异、工程背景不一,直到目前仍然没有较为系统完善的施工技术来解决隧道施工中出现的大变形问题。为此,本文以深圳市红棉路市政隧道为背景,对浅埋大断面下穿高速公路软弱围岩隧道变形控制技术进行详细探讨,为类似下穿高速公路隧道施工提供建议与参考。

1 工程概况与重难点分析

1.1 工程概况

深圳市红棉路市政隧道为上下行双洞六车道隧道,左、右线隧道分别长670 m和720 m。隧道按城市Ⅱ级主干道设计,设计车速为50 km/h。隧道在出口端左线 ZK10+765~ZK10+928和右线YK10+800~YK10+977处下穿机荷高速公路荷坳收费站区域,左线下穿距离163 m,右线下穿距离177 m。隧道中线与高速公路约45°~58°夹角斜交,中心间距约为43.5 m,隧道埋深约6~8 m,隧道下穿段的开挖跨度约16.0 m,高度为11.7 m,整个断面积约为156 m2,为浅埋大断面隧道。

隧道围岩主要为人工素填土、第四系冲洪积淤泥质土、粉质黏土、粗砂及残积黏土,强风化泥质砂岩,松散或松软结构。地下水小股流水或可出现股状流水,少量渗水,围岩开挖后无自稳能力、易坍塌,需进行支护和采取防水措施。

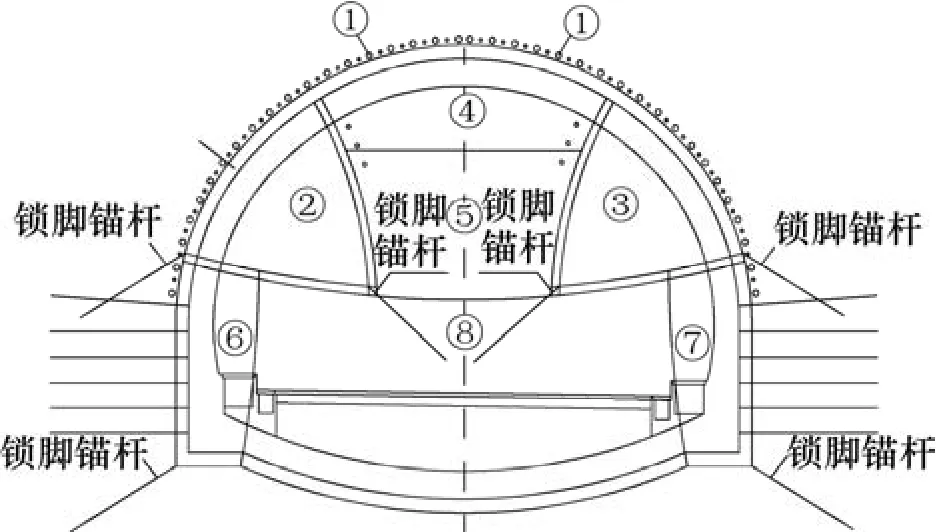

隧道初期支护采用C20喷射混凝土加锚杆,双层钢筋网和格栅钢架支撑(纵向间距为0.5 m)支护,喷层厚度为35 cm,临时支护厚度为25 cm;二次衬砌为70 cm厚的C30模筑混凝土。锚杆长度为4.0 m,直径25 mm;预支护系统采用φ159 mm大管棚与φ42 mm超前小导管注浆进行支护。

1.2 工程重难点分析

深圳市红棉路市政隧道埋深浅、围岩软弱、开挖断面大、下穿高速距离长、地表沉降控制要求高,给施工带来了不小的困难与挑战,工程的重难点具体体现在以下几个方面:

1) 覆土厚度薄,开挖断面大。隧道拱顶覆土最浅埋深仅6 m,断面跨度约16 m,覆跨比仅0.43(见图1)。

2) 隧道下穿高速公路距离长。隧道45度斜穿机荷高速段,左线163 m,右线177 m,平面示意图,如图2所示。

3) 地质条件差。隧道穿越地层地质条件差,且含有丰富地下水,围岩级别为Ⅵ级,围岩无自稳能力,开挖极易坍塌。

4) 车流量大、交通疏解难。机荷高速公路车流密集,交通疏解困难,根据设计要求,累计需要进行9次交通疏解,机荷高速为交通主干道,交通疏解限制很多,实施困难。

5) 路面沉降要求高。为了防止影响高速公路上方车流通行,必须严格控制高速公路路面下沉变形。

6) 管棚施工难度大。隧道下穿机荷高速段,管棚施工采用双向等分钻进,左线管棚两端长度均为84 m,右线管棚两端长度均为91 m,中间5 m搭接,长达90 m的直径159 mm的大管棚,施工技术要求很高,精度控制难度很大。

图1 隧道横断面设计图Fig. 1 Cross section of tunnel structure

图2 隧道下穿高速公路平面示意图Fig. 2 Sketch of tunnel under-crossing the expressway

2 超长管棚施工控制关键技术

2.1 管棚施工方法选择

目前,根据管棚施工方式、使用机械,管棚的施工方法主要分为:拉管法、跟管法(水平导向跟管法、潜孔垂钻进跟管法)、送管法[12]。

红棉路求水山隧道下穿机荷高速段,地质多为回填土及淤泥质土,属于富水软弱围岩,地质条件差。如果采用拉管法施工,费用很高,非常不经济;送管法精度控制较差,且富水软弱地层,送管法施工容易造成地面沉降,施工过程容易塌孔造成卡管,施工困难。跟管法能很好的控制管棚施工精度,且非常适宜于软弱地层,因此,施工中选用水平导向跟管方法进行施工。该方法将钢管作为钻杆,分节跟管接长钻进,利用水平导向钻机从两端往中间对向钻进,减小了管棚一次钻进跨度,既避免了跟管法一端钻进长度过长容易下挠的问题,又充分发挥了其在软弱地层中不易塌孔的优点,能够有效控制路面下沉。

2.2 超长管棚施工辅助控制措施

1) 管棚螺纹套筒连接辅以焊接加强

管棚管节之间的连接除采用螺纹套筒以外,辅以焊接加强,增加钢管整体性,增强其抵抗变形的能力。

2) 管棚隔孔钻进

控制管棚环向插打顺序,采用隔一孔钻一个,加大孔与孔的间距,待注浆完成凝固后再钻进相连孔位,一方面防止了塌孔,另一方面也避免了注浆串孔现象,确保了钻孔注浆质量。

3) 潜孔锤跟管钻进

针对高速公路下方存在孤石的情况,采用潜孔锤跟管钻进法,钻进过程中,在管棚顶端安装刚度较大的硬质合金切削钻头,增强其对孤石的破除能力,同时降低钻进速度,确保顺利钻进。

2.3 超长管棚施工精度控制技术

1) 管棚外插角度的设置

管棚外插角太大,随着管棚不断钻进,会出现上移,远离开挖轮廓线,使管棚的作用失效;管棚外插角太小,则由于不断钻进过程中,管棚的长度不断增加,钻头由于自重的作用,容易出现下挠,侵入到初期支护甚至二次衬砌的空间,造成管棚失效。隧道下穿机荷高速段左线管棚两端长度均为84 m,右线管棚两端长度均为91 m,管棚长度较长,为了合理控制管棚施工精度,初始外插角设置为1°~3°。

2) 管棚水平偏斜量控制

管棚钻进的水平偏斜量主要与开孔方位误差、导向管长度以及钻杆的转动离心力有关。由于钻杆转动产生右旋力,钻杆基本向左偏,但偏斜量不大,开孔定位时可以给以方位角纠偏,此外可通过增加钻机动力头与开孔之间的距离,并在之间设置定位卡环来控制。

3) 水平导向控制

通过水平导向系统,在钻进过程中准确测定钻头在地下的位置和方向,分析钻进轨迹同设计轨迹的差异,利用能进行方向涮节的导向钻头改变钻进方位。

4) 管棚精度监测

在潜孔锤跟管钻进及水平跟管钻进施工过程中,为保证整条钻进轨迹的精度,还要利用钻杆(即管棚钢管)做导向。开始钻进前,用经纬仪准确测定钻杆的轴线方向,按设计方向钻进。钻进10~20 m后,管棚内设置照明装置,接入照明线路,利用经纬仪复测管棚的轴线方向。满足要求后,在该段管棚的导向下,可保证整个钻进轨迹不发生大偏差。

5) 管棚精度控制

运用洞口导向墙、操作平台及有线导向探测仪定位纠偏技术,在管棚施作前浇注混凝土护拱导向墙,搭设井字形钻机操作平台,管棚施作时,将端头钻头设置为楔形,内装导向传感器,利用导线将楔头内导向传感器与外界显示屏相连,通过显示器指针指示方向来确定钻头偏向,调整管棚楔形钻头方向并施加顶力来纠偏,确保管棚定位精度。

6) 管棚施工效率

管棚施工采用跟管法,一次性钻进成孔与送管,缩短了施工时间,平均20 min钻进一根4 m长钢管,1 h可以送管12 m左右,91 m管棚大约需要8 h左右完成,平均每天可以施工完成2根管棚,隧道左右线各有 79根大管棚,左右线管棚共计花费2.5月时间,跟管法提高了管棚施工效率,节约了施工时间。

3 隧道下穿高速公路变形控制技术

3.1 优化隧道施工工法,缩短支护闭合时间与距离

深圳市红棉路市政隧道下穿机荷高速段,埋深仅仅6~8 m,上方车流密集,且距离机荷高速荷坳收费站很近,交通疏解需要占用收费车道,如果封闭范围太大,占用车道太多,则会因车辆不能及时通过收费站而造成大面积交通阻塞。深圳市红棉路市政隧道原设计采用双侧壁导坑法进行施工,该施工方法存在施工工序多,各分部开挖施工时相互干扰,各开挖分部断面小,大中型机械设备无法进入,不利于隧道的快速施工,整个开挖断面闭合时间长,临时支护工程量大,工程造价高等诸多缺点。特别对于红棉路隧道而言,下穿机荷高速公路段埋深浅,距离长,为保证隧道的施工安全,隧道施工过程中在隧道开挖段必须封闭部分地表行车道,待二次衬砌施工完成后方可通车;由于地表机荷高速公路车流量大,为保证行车通畅,每次地表路面仅能封闭2~3个车道;传统双侧壁导坑法由于工序繁多,导坑工作面至二次衬砌的距离至少在40~50 m以上,难以满足施工要求。

根据现场实际情况,通过深入的研究分析与论证,在传统双侧壁导坑法的基础上对隧道的开挖分部进行了适当调整,提出了双侧壁导坑优化工法,该工法施工中依然分上下左中右六个部分,隧道整个上半断面仍按照传统的双侧壁导坑法进行分部开挖,下半断面导坑大小有所调整,具体横、纵断面示意图如图3和图4所示。

图3 施工工序横断面图Fig. 3 Optimal cross section of tunnel

图4 施工工序纵断面图Fig. 4 Longitudinal section of tunnel

该工法较传统双侧壁导坑法有以下优势:

1) 左右两侧下导坑开挖施工过程中,上半断面初期支护及临时支护将处于悬空状态,此时极易导致隧道产生较大的整体下沉,下导坑开挖面积越大,所需的开挖时间就越长,产生变形和下沉的风险就越高,因此下导坑边墙初期支护的快速施作对控制隧道沉降,保证隧道的施工安全至关重要,减小下半断面左右导坑的开挖面积对整个隧道的施工安全是有利的。

2) 在进行下半断面开挖施工时,竖向临时支撑不再施作,大大减少临时支护工程量,降低工程造价。

3) 各施工工作面开挖基本呈直立状,缩短了工作面至二次衬砌的距离,在地表仅能封闭2~3个行车道的情况下,保证了隧道开挖在地表没有行车的条件下进行;同时该工法大大缩短了整个隧道断面支护结构的闭合时间,对控制地表沉降,保证隧道施工安全效果明显。

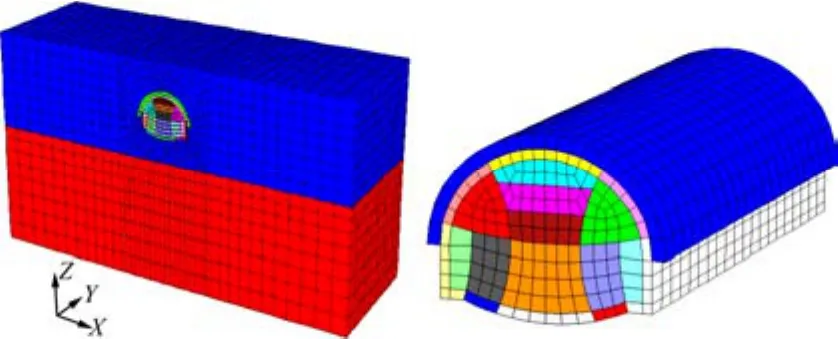

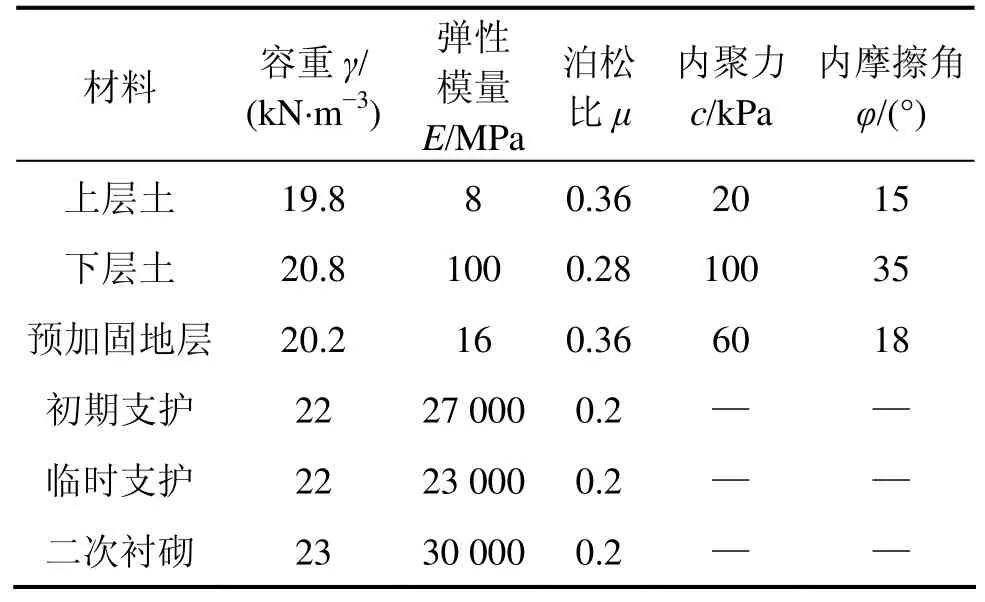

通过建立三维数值计算模型,研究分析了双侧壁导坑优化工法与传统工法各自的施工安全性。计算采用FLAC3D软件进行计算,计算模型及参数如图5及表1所示,隧道施工完成后计算结果如表2所示。

图5 计算模型Fig. 5 Calculation model

由表2可知,传统双侧壁导坑法方案下地表中点以及各分部拱顶沉降量较大,与传统工法相比,优化工法施工过程中,地表沉降与拱顶沉降减小量多达一半以上,表明优化工法比传统工法在控制地层位移、减少隧道变形量、降低施工风险等方面具有很大优势。此外,双侧壁导坑优化工法各施工工作面基本呈直立状,缩短了开挖工作面与隧道二次衬砌的距离,同时保证了隧道工作面的稳定性。

表1 计算参数Table 1 Calculation parameter

表2 地表中点及拱顶特征点累计竖向位移Table 2 Displacement of surface and crown mm

3.2 掌子面加固,以减小掌子面位移与地表沉降

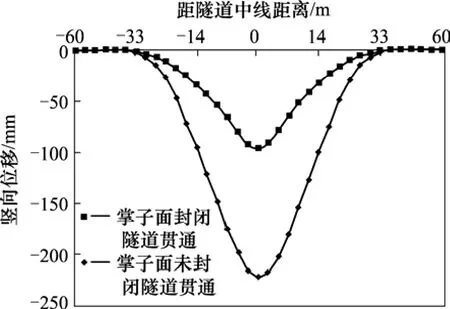

隧道施工过程中掌子面产生了朝向掌子面后方的挤出位移,掌子面中间挤出位移最大,这也将会导致地表产生较大的沉降。因此,为了保证隧道掌子面的稳定,减小机荷高速的地表沉降,进行掌子面封闭非常必要。

隧道临时仰拱施工时,对上导坑掌子面土体喷射5 cm厚混凝土;地面交通疏解、隧道下导坑开挖以及二次衬砌施工时,封闭下导坑掌子面土体,具体为:布置φ8@250×250 mm双层钢筋网;φ42×3.5 mm注浆小导管(长度4 m、横纵间距1.5×1.5 m);喷射10 cm厚C20混凝土。

通过图5数值计算模型,分别分析了掌子面封闭前后断面地表中点处的沉降变化情况与掌子面挤出位移。计算结果如表3与图6所示。

由表3可知,掌子面封闭后,各施工步下地表中点的沉降比封闭前都有很大程度的减小。掌子面封闭前隧道贯通后的地表中点累计沉降量为221.75 mm,掌子面封闭后,地表中点沉降量减小为97.08 mm,减小了 124.67 mm,封闭后比封闭前减小56.22%的比例。采取了掌子面封闭措施时,左、右导坑上、下台阶以及中间核心土各掌子面的最大挤出位移比未采取掌子面封闭措施时减少比例较大,超过了60%。可见掌子面封闭对于控制地表沉降与掌子面挤出位移能起到很大作用。

表3 掌子面挤出位移表Table 3 Extrusion displacement mm

图6 地表沉降曲线图Fig. 6 Surface subsidence

3.3 拱脚加固,减小隧道上半断面产生的整体下沉

隧道分部开挖过程中拱脚地基的承载力不足是导致隧道支护结构和上部围岩产生整体沉降的重要原因。因此为了控制围岩变形,保证施工安全,施工中将隧道大跨以下的中空注浆锚杆改为注浆小导管,同时及时施作临时仰拱,确保临时仰拱和初期支护连接部位的施工质量,以控制施工过程中产生的整体下沉。

此外,由于隧道左右线两边墙处于填土层、粉质粘土层、黏土层、淤泥层中,承载力极低,稳定性差。基底及边墙注浆加固,能够减少隧道施工引起的大变形,同时也可保障隧道的长期运营安全。因此,为了减少隧道施工引起大变形和坍塌,对基底和边墙进行了注浆加固处理。

3.4 及时排除地下水,保持拱脚地基的承载力

隧道地下渗水、涌水在支护拱脚聚集,基底围岩长期浸泡在水中后含水量和饱和度不断增大,造成土体强度和承载力急剧降低,对隧道变形控制和施工安全极为不利,实际施工中采取了如下切实可行的地下水处治措施:

1) 及时排干隧道底部的地下水(尤其是拱脚和墙脚积水),以免因地下水长期浸泡使隧道底部软土的强度和承载力过度降低,从而增大拱脚下沉量。

2) 严禁暴雨施工,适当排除拱部和边墙支护结构背后的围岩积水,将其引入隧道内的排水管(沟)排出洞外,定期检查、保持排水通道的畅通性。

3) 加强开挖轮廓周边围岩的注浆效果,填充围岩内的孔隙、裂纹等渗水通道,增强围岩的抗渗能力。查明渗漏水位置,在渗漏位置做好封闭措施,大量涌水时采取压浆止水措施。

3.5 加强施工管理,确保施工质量

1) 软弱围岩隧道施工中,各工序施作质量对控制变形影响显著,特别是对于采用分部开挖的隧道而言,初期支护连接位置的施工质量尤为重要,现场观测看出隧道初期支护连接部位的变形更为显著。因此施工中应加强监督管理,确保各工序施工验收合格后再进行下一道工序的施工。

2) 软弱围岩隧道施工中,各工序施工时间的长短不仅对施工进度有影响,还对施工过程中的控制变形影响巨大。隧道开挖后围岩荷载逐渐释放,各工序占用时间越长,荷载释放越大,隧道产生的变形就越大。实际施工中应对各工序的施作时间进行了具体安排,要求开挖后1 h内必须进行初期支护和临时支护的架设,出碴完成后即刻进行临时仰拱的施工。

3) 对施工掌子面上方车辆及时进行交通疏解,防止在行车范围开挖隧道,且保证车辆通行在隧道已施工二衬范围以内,最大可能地减少了地表车辆对隧道的扰动。

4) 初期支护及时封闭成环,适当推后临时支护拆除时机,加快仰拱及填充层的施工进度,减小对隧道中导坑和二衬施工的影响,加快二衬施工进度。

4 红棉路隧道变形控制效果

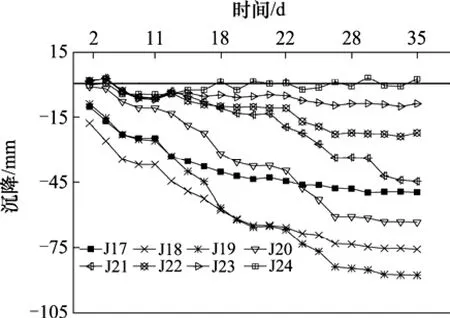

隧道采取变形控制技术后,为了动态评估隧道变形控制效果,隧道施工过程中在高速公路地表设置了一系列监测断面(见图 7),隧道典型断面ZK10+855沉降时程曲线如图8所示。从图8可知,采取一系列优化措施及对施工环节的把控后,地表沉降稳定、无较大变化,使得机荷高速地表沉降得到了有效控制。此外,隧道结构体系受力正常,处于安全状态,也证明了隧道施工方案及各项控制措施的可靠性,最终,深圳市红棉路隧道在质量可控,安全保障,经济合理的前提下,顺利贯通。

图7 地表沉降监测点Fig. 7 Monitoring points of surface subsidence

图12 地表沉降时程曲线图Fig. 12 Surface subsidence-time curves

5 结论

1) 浅埋大跨下穿高速公路软弱围岩隧道施工应严格控制管棚超前支护质量,采用水平导向跟管和潜孔锤跟管钻进相结合的方法,成功解决管棚钻进过程中遇到孤石的难题,保证了管棚顺利钻进。此外,管棚采取隔孔钻进,同时利用水平导向装置及经纬仪测偏,通过系统纠偏装置,准确地控制了红棉路隧道超长管棚的施工精度。

2) 双侧壁导坑优化工法较传统双侧壁导坑法断面闭合时间和距离大为缩短,对隧道的施工安全有利;施工循环距离大为缩短,对隧道上方高速公路的交通限制压力大为减小;临时支护工程量有所减少由此产生的经济效益更好;施工速度也更快;双侧壁导坑优化工法对沉降控制更为有效、更有利于安全。因此,依托工程采用双侧壁导坑优化工法较传统双侧壁导坑法更具优势。

3) 加强施工管理,确保施工质量,是隧道下穿高速公路施工地表变形控制的关键。掌子面封闭措施对控制隧道开挖纵向位移、掌子面挤出位移可以起到较大的控制作用;拱脚加固措施,能够有效减小隧道上半断面产生的整体下沉。

参考文献:

[1] 王志, 杜守继, 张文波, 等. 浅埋铁路隧道下穿高速公路施工沉降分析[J]. 地下空间与工程学报, 2009, 5(3):531-535.

WANG Zhi, DU Shouji, ZHANG Wenbo, et al. Analysis of construction settlement of shallow railway tunnel under crossing the highway[J]. Chinese Journal of Underground Space and Engineering, 2009, 5(3): 531-535.

[2] 李健, 谭忠盛, 喻渝, 等.下穿高速公路浅埋大跨度黄土隧道施工措施研究[J]. 岩土力学, 2011, 32(9): 2803-2809.

LI Jian, TAN Zhongsheng, YU Yu, et al. Research on construction procedure for shallow large-span tunnel undercrossing highway[J]. Rock and Soil Mechanics,2011, 32(9): 2803-2809.

[3] LU Shiwei, ZHOU Chuanbo, JIANG Nan, et al. Effect of excavation blasting in an under-cross tunnel on airport runway[J]. Geotechnical and Geological Engineering,2015, 33(4): 973–981.

[4] 何洋, 孙其清, 赵万强. 浅埋铁路隧道下穿高速公路施工方案研究[J]. 高速铁路技术, 2016, 7(5): 35–38.

HE Yang, SUN Qiqing, ZHAO Wanqiang. Study on the construction scheme of shallow buried railway tunnel underpassing expressway[J]. High Speed Railway Technology, 2016, 7(5): 35–38.

[5] 朱正国, 黄松, 朱永全. 铁路隧道下穿公路引起的路面沉降规律和控制基准研究[J]. 岩土力学, 2012, 33(2):558–563.

ZHU Zhengguo, HUANG Song, ZHU Yongquan. Study of road surface settlement rule and controlled criterion for railway tunnel undercrossing highway[J]. Rock and Soil Mechanics, 2012, 33(2): 558–563.

[6] 张向东, 苏伟林, 张晋. 隧道下穿高速公路路基沉降规律[J]. 辽宁工程技术大学学报(自然科学版), 2016,35(8): 831–835.

ZHANG Xiangdong, SU Weilin, ZHANG Jin. Roadbed settlement of expressway caused by tunnel under-crossing excavation[J]. Journal of Liaoning Technical University(Natural Science), 2016, 35(8): 831–835

[7] 李明磊. 大山头隧道下穿高速公路方案设计[J]. 铁道标准设计, 2012(增1): 66–68.

LI Minglei. Design of dashantou tunnel passing under highway[J]. Railway Standard Design, 2012(Suppl 1):66–68.

[8] 龚彦峰, 唐曌, 李强, 等. 高速铁路隧道超浅埋下穿高速公路设计研究[J]. 铁道标准设计, 2016, 60(2): 119–124.

GONG Yanfeng, TANG Zhao, LI Qiang, et al. Design research on super shallow-buried high-speed railway tunnel passing under highway[J]. Railway Standard Design, 2016, 60(2): 119–124.

[9] Hisatake M, Ohno S. Effects of pipe roof supports and the excavation method on the displacements above a tunnel face[J]. Tunnelling and Underground Space Technology,2008, 23(2): 120–127.

[10] Ibrahim Ocak. Control of surface settlements with umbrella arch method in second excavations of Istanbul Metro[J]. Tunnelling and Underground Space Technology 2008,23(6): 674–681

[11] Aksoy C O, Onargan T. The role of umbrella arch and face bolt as deformation preventing support system in preventing building damages[J]. Tunnelling and Underground Space Technology, 2010, 25(5): 553–559.

[12] 宋连东. 浅议超长大管棚施工技术在黄土隧道中的应用[J]. 石家庄铁路职业技术学院学报, 2016, 15(1): 51–55.

SONG Liandong. Application of super long and large pipe roof construction technology in tunnels in the loess[J]. Journal of Shijiazhuang Institute of Railway Technology, 2016, 15(1): 51–55.