钢轨铣磨车铣削刀组建模与优化

2018-05-24崔瀚钰潘超吉鸿海何越磊

崔瀚钰,潘超, ,吉鸿海,何越磊

钢轨铣磨车是一种新型的钢轨在线整修设备,在欧洲尤其是德国有着广泛的应用。铣磨车的作业过程可以概括为“先铣后磨”:先利用铣削装置快速除去钢轨表面缺陷,对钢轨轨头初步整形,再利用打磨装置将整个轨面磨削到期望状态。采用圆周铣削技术的钢轨铣磨车相比传统的钢轨打磨车,具有作业效果好和作业成本低等诸多优势[1],但是由于目标轮廓的形态相对复杂,而铣削装置中的铣削刀粒数目有限,单纯铣削后的钢轨面会残留许多铣削刀粒接痕和连续的小凹面[2],轨头轮廓在精度及成型面效果等方面还无法与拥有96个或48个磨头的钢轨打磨车的打磨效果相比。这使得钢轨铣磨车没能摆脱打磨这一作业环节,整体作业效率大大降低。本文参考钢轨铣磨车的结构特点,从优化轨头铣削轮廓的成型效果的角度,对铣磨车的铣削刀组进行建模和分析,以达到改善钢轨铣磨车铣削效果,取消打磨作业环节,实现钢轨整修铣削作业,提高钢轨整修效率的目的。

1 钢轨铣磨车铣削刀组建模

1.1 轮廓分析

在钢轨铣削作业的过程中,存在2个重要的轮廓:目标轮廓和铣削轮廓。

目标轮廓是钢轨铣削作业的参考目标。作为一个理想轮廓,目标轮廓以改善轮轨关系为出发点,可以从降低轮轨接触疲劳、均化接触应力、增加抗磨损能力、减小脱轨系数、降低噪声[3-5]等技术指标以及作业成本、作业效率[6]等经济指标上予以考虑。国内外诸多学者专家为此进行了大量的研究分析[7-9]。为了使目标轮廓在实际应用中具有普遍适用性,选择国内认可度较高的60 N钢轨轮廓作为钢轨铣削作业的目标轮廓进行仿真分析。

铣削轮廓是钢轨铣削作业后的成形轮廓。提高铣削装置一次成型效果,增大铣削轮廓与目标轮廓的相似度,不仅可以减少后续的打磨作业量,甚至取消打磨作业这一环节,提高钢轨整修作业效率,而且能够在一定程度上解决因钢轨铣磨车打磨装置的打磨范围有限,无法全面覆盖钢轨轮廓,实际打磨效果达不到期望状态的问题。

上海铁路局引进的奥地利 Linsing公司的SF03-FFS型钢轨铣磨车的每个铣轮上分布22组铣刀,每个独立的铣削刀组由8颗铣削刀粒组成。通过这 8颗刀粒的铣削,形成一个钢轨轨头铣削轮廓[10-11]。由于这8颗刀粒中,除轨距角对应位置处的刀粒采用凹圆弧切削刃,其他刀粒均为直线切削刃,因此,钢轨铣磨车的铣削轮廓可以直观的表现为由多条直(曲)线条连接而成的廓型面。

1.2 参数定义

为方便后续计算,依据钢轨铣磨车铣削作业状况,统一做出如下定义。

定义 1:铣削区域横坐标 x ∈[α ,β]。钢轨铣磨车的铣削范围是从作用边铣磨角 70°位置起,到轨头外侧边 40°位置止。设轨底中心为坐标原点,则对应的铣削区域横坐标为 x ∈[-3 4.5,3 0.5],单位:mm。

定义 2:每个铣削刀组的刀粒数量n,n ∈ N*,也对应着组成铣削轮廓的线条个数。SF03-FFS型钢轨铣磨车的铣削装置中n=8。

定义 3:组成铣削轮廓的每段线条的函数方程Gi(x),i=1, 2, …, n。其中,圆弧刀粒对应的x∈[-3 4.5, - 2 5.35]区域采用特定的圆弧曲线构建轮廓,其余部分轮廓用n-1段直线段构建。则铣削轮廓函数为

定义 4:目标轮廓(60N钢轨轮廓)函数方程f(x)为已知量。

1.3 评价指标

铣削轮廓与目标轮廓的相似度可以量化为各段拟合线条的拟合精度,具体包括:

1) 局部铣削效果评价指标:(正向、负向)局部最大拟合偏差(e+,e-);

2) 铣削断面精度:所有局部最大拟合偏差的最大值;

3) 整体铣削效果评价指标:(正向、负向)局部最大拟合偏差均值(P+,P-)、方差(V+,V-)。

1.4 建模计算

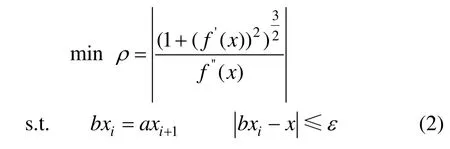

根据定义 1~定义 4,建立钢轨铣磨车铣削刀组数学模型:

axi和 bxi分别是分断点 ai( a xi, a yi)和 bi( bxi, byi)的横坐标。

在铣削过程中,受刀粒排布和钢轨轨头状态的影响,每个刀粒与钢轨轨头的接触范围不会完全相等,组成铣削轮廓的各个线条的横坐标是非等间距的。

因此,为尽可能保留目标轮廓的特征,提高铣削轮廓与目标轮廓的相似度,在目标轮廓曲线曲率半径最小处附近求取分断点。

则分断点ai和bi满足如下要求:

ε是给定的较小的偏差修正量,0ε≥。

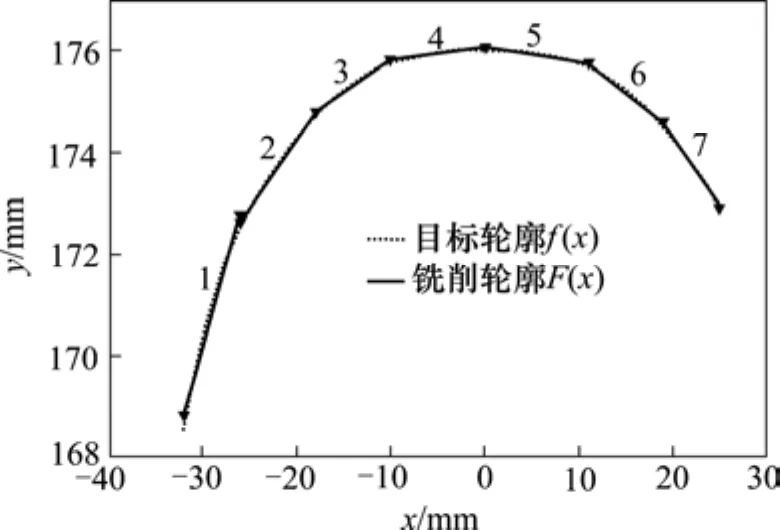

利用最优化理论及最小二乘法原理,解得钢轨铣磨车铣削轮廓见图1所示。

图1 目标轮廓及铣削轮廓Fig. 1 Target profile and milling profile

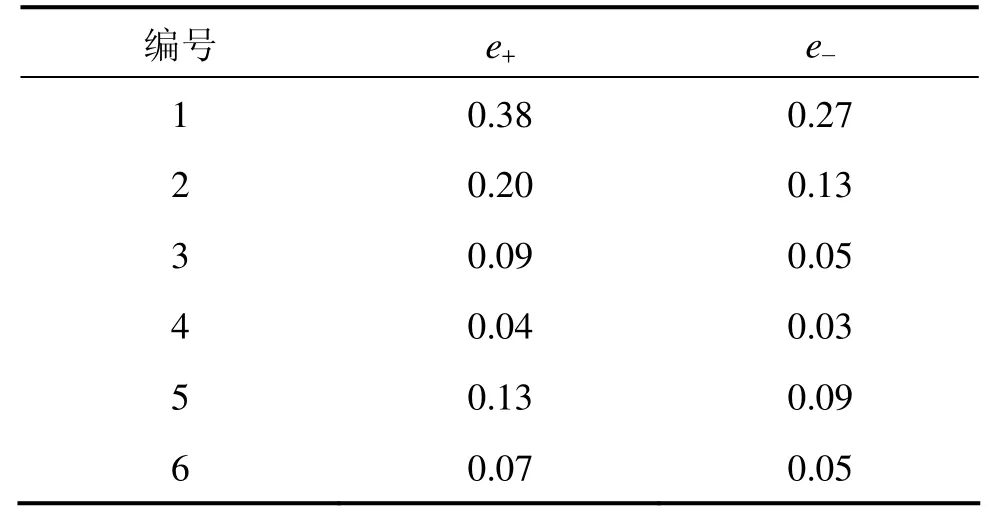

自左向右计算8段拟合线条的局部最大拟合偏差,见表1。

表1 拟合偏差Table 1 Fitting deviation mm

在没有考虑打磨环节的前提下,建模计算的铣削断面精度为0.32 mm;现有钢轨铣磨车作业标准中,经过铣削、打磨后,铣磨车的断面精度可达0.3 mm。两者基本相当。

除去编号1的弧形拟合线条,计算整体铣削效果评价指标,见表2。

表2 整体铣削效果评价指标Table 2 Evaluation index of whole milling effect

可以看出,解出的铣削轮廓具有以下特点:

1) 由于圆弧刀粒的存在,有一段弧形拟合线条,拟合精度高;

2) 曲率半径较大的位置(编号4,5和6)拟合效果较好,曲率半径较小的位置(编号:2,3,7和8)拟合效果相对较差。

2 钢轨铣磨车铣削刀组优化

为改善铣削轮廓的成型面效果,提高铣削精度,引入多个优化参数对钢轨铣磨车铣削刀组进行优化,并进行仿真计算。

2.1 铣削范围优化

为方便现场检测验收,参考现有技术标准,将钢轨铣磨车铣削作业计算范围调整取整:

将铣削区域横坐标范围调整设定为 x∈[-32,25],轨距角铣削区域横坐标调整为x∈[-32, -25]。

2.2 刀粒数量优化

增加铣削刀粒数量,减小铣削刀组间距[12],可以提高铣削精度,但同时也增加了铣削装置的复杂程度,提高了机械设计及维护成本。

在满足作业效果的前提下,尽可能减少铣削刀粒的数量,不仅可以降低铣削装置的成本,同时还能减少铣削面残留的刀粒接痕,改善成型面效果。因此,对每个刀组的刀粒数量n进行优化:

2.3 圆弧刀粒优化

钢轨铣磨车铣刀组中,为了提高作用边轨距角处的铣削效果,采用了1颗圆弧刀粒。然而,由于其形状的特殊性,增加了整个铣削装置的养护成本。

并且,在实际铣削作业中,由于钢轨作用边在动态载荷反复作用下往往存在压溃、侧磨等现象,这导致圆弧刀粒与钢轨面的有效接触范围较小,圆弧刀粒的实际作用有限。

因此,考虑将这一特殊形状的刀粒替换为直线切削刃刀粒,使得8颗刀粒保持一致。则铣削轮廓改由n段直线段组成。

2.4 分段点优化

为了使铣削廓形保持平滑、连贯,减小铣削刀粒错位排布引起的铣削刀痕,分段点额外满足:

σ,η是给定的较小的偏差修正量,0σ≥,0η≥。

2.5 优化目标

优化目标从整体考虑,要求优化后整体铣削效果评价指标优于优化前的各项指标,即满足:

2.6 优化计算

综上,可解析出优化后的铣削轮廓及相关参数。

当 6n≤ 时,取拟合误差最小的 n=6,得铣削轮廓如图2所示。

图2 n=6时目标轮廓及铣削轮廓Fig. 2 Target profile and milling profile when n=6

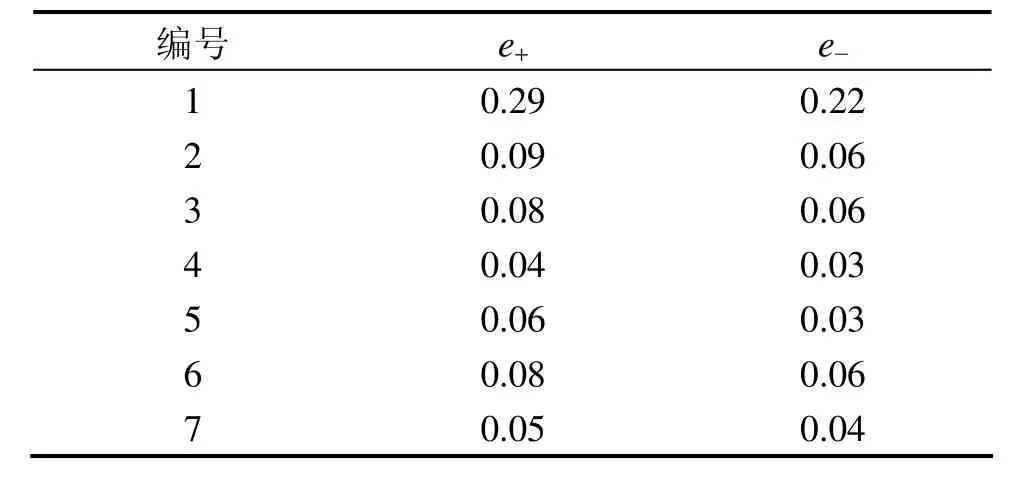

自左向右计算 6段拟合线条的局部最大拟合偏差,见表3。

表3 n=6时拟合偏差Table 3 Fitting deviation when n=6 mm

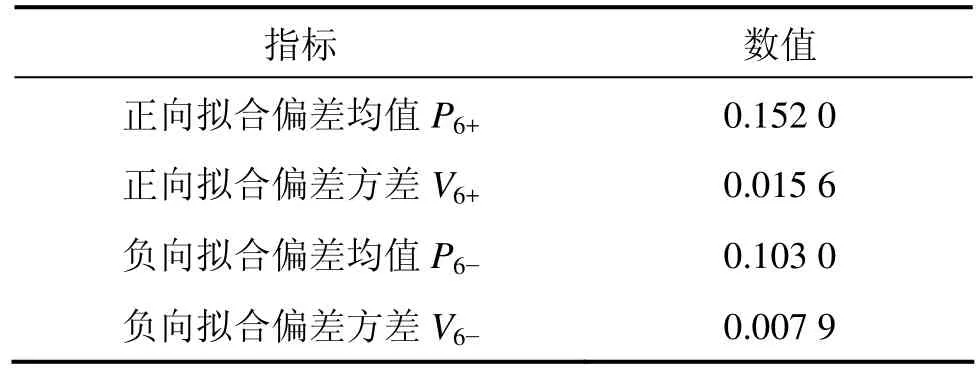

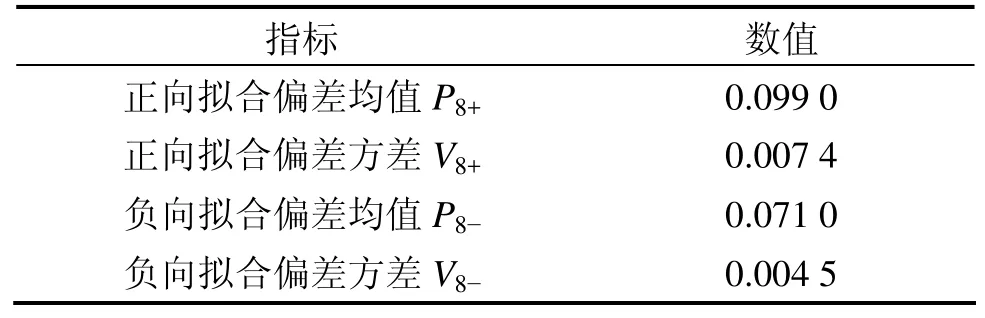

计算整体铣削效果评价指标,见表4。

表4 整体铣削效果评价指标Table 4 Evaluation index of whole milling effect

各项指标均不能满足式(5)的要求。

当n≥7时,取铣削刀粒数量最少的n=7,得铣削轮廓如图3所示。

图3 n=7时目标轮廓及铣削轮廓Fig. 3 Target profile and milling profile when n=7

自左向右计算7段拟合线条的局部最大拟合偏差,见表5。

计算整体铣削效果评价指标,见表6。

表5 n=7时拟合偏差Table 5 Fitting deviation when n=7 mm

表6 整体铣削效果评价指标Table 6 Evaluation index of whole milling effect

各项指标均满足式(5)的要求。

并且优化后的铣削断面精度达到0.29 mm,符合现有钢轨铣磨车0.3 mm的精度要求。

因此,得优化计算的最优解为:将钢轨铣磨车的铣削刀组改为由7颗相同的直线切削刃刀粒组成的新铣削刀组。

新铣削刀组中的7颗铣削刀粒前后错位排布,布局示意图如图4。

图4 铣削刀粒布局示意图Fig. 4 Milling cutter layout

3 结论

1) 通过对钢轨铣磨车铣削刀组的建模,计算出目标轮廓为60 N钢轨轮廓时钢轨铣磨车的铣削轮廓和铣削精度。

2) 建立铣削精度评价指标,并从铣削范围、刀粒数量、刀粒形状和分段点设定等多角度,对钢轨铣磨车铣削刀组进行优化,提高了钢轨铣磨车的铣削精度。

3) 计算出目标轮廓为60 N钢轨轮廓时铣削刀组的优化结果,给出新铣削刀组中铣削刀粒的空间布局。

参考文献:

[1] 余念东, 张蒙. SF03-FFS型钢轨铣磨车的应用[J]. 铁路技术创新, 2013(1): 37-38.

YU Niandong, ZHANG Meng. Application of SF03-FFS rail milling train[J]. Railway Technology Innovation,2013(1): 37-38.

[2] 刘真兵. 钢轨铣磨车磨削装置设计及磨削力控制研究[D]. 长沙: 中南大学, 2013.

LIU Zhenbing. The design of rail milling train grinding equipment and the research of the grinding force control[D]. Changsha: Central South University, 2013.

[3] 刘月明, 李建勇, 蔡永林, 等. 钢轨打磨技术现状和发展趋势[J]. 中国铁道科学, 2014, 35(4): 29-37.

LIU Yueming, LI Jianyong, CAI Yonglin, et al. Present situation and development trend of rail grinding technology[J]. China Railway Science, 2014, 35(4): 29-37.

[4] Gerlici J, Lack T. Contact geometry influence on the rail/wheel surface stress distribution[J]. Procedia Engineering, 2010, 2(1): 2249-2257.

[5] Magel E E, Kalousek J. The application of con tact mechanics to rail profile design and rail grinding[J]. Wear,2002, 253(1/2): 308-316.

[6] 胡传亮. 钢轨预防性打磨技术的优化研究[J]. 中国新技术新产品, 2013(24): 135-136.

HU Chuanliang. Study on optimization of preventive grinding technology for rail[J]. New Technologies & New Products of China, 2013(24): 135-136.

[7] Lamson S T, Longson B H. Development of rail profile grinding at Hamersley iron[C]// Proceedings of 2nd International Heavy Haul Railway Conference, Colorado:Springs, 1982: 372-379.

[8] Esveld C. Modern railway track[M]. Zaltbommel,Netherlands: MRT-Productions, 2001: 352-353.

[9] Schoech W. Grinding of rails on high-speed railway lines:A matter of great importance[J]. Rail Engineering International, 2007, 36(1): 6-8.

[10] 金卫锋. 钢轨铣磨车作业性能和效果分析[J]. 上海铁道科技, 2009(4): 37-40.

JIN Weifeng. Analysis on the performance and effect of rail milling train[J]. Shanghai Railway Science &Technology, 2009(4): 37-40.

[11] 毛文力. 钢轨铣磨车性能及应用探讨[J]. 上海铁道科技, 2009(3): 20-22.

MAO Wenli. Discussion on the performance and application of rail milling train[J]. Shanghai Railway Science & Technology, 2009(3): 20-22.

[12] 胡传亮, 王立军, 刘振东. 钢轨铣磨车铣削精度的研究[J]. 科技与企业, 2015(17): 220, 222.

HU Chuanliang, WANG Lijun, LIU Zhendong. Research on milling precision of rail milling train[J]. Technology and Enterprise, 2015(17): 220, 222.