5种管道密封材料在超临界CO2中的溶胀规律

2018-05-24宋晓良张艳玲屈定荣

蒋 秀,宋晓良,张艳玲,屈定荣,陶 彬

(中国石油化工股份有限公司青岛安全工程研究院 化学品安全控制国家重点实验室,山东 青岛 266071)

CO2的排放导致气候变暖已引起了全世界的广泛关注,CO2的捕集,运输,封存和利用技术(CCUS)是极具潜力的一项减缓温室气体排放的前沿技术,近年来成为了研究热点。

CO2临界温度为31℃,临界压力为7.38MPa。超临界管道运输是大规模输送CO2最经济、可行的方法[1-5]。在超临界状态下,CO2的物理性质发生了急剧变化,既具有液体对溶质有较大溶解度的性质,又具有气体易于扩散和运动的特征,传质速率远大于液体。超临界CO2是优良的工业溶剂,可在管道阀座、垫圈及O型圈等橡胶密封件,如丁腈橡胶、腈类橡胶、氯丁橡胶、氟化橡胶、乙烯/丙烯共聚物橡胶及氯磺酞化聚乙烯合成橡胶等材料中溶解和扩散,导致弹性体肿胀、起泡甚至断裂[6]。超临界CO2泄漏过程产生的低温也可能对橡胶密封材料造成破坏。根据绝缘接头与绝缘法兰技术规范(SY/T 0516-2008),O型橡胶密封圈应根据工作压力、工作温度、密封介质选用合适的材料,宜采用低吸水性,高抗压强度的聚合材料制作,材料的性能应符合相应材料标准的规定。用于CO2管道的非金属密封材料应该具有对CO2的低渗透性、抗膨胀性和抗降解性,同时在操作过程中能够保持其弹性。因此,石油天然气工业常用的橡胶密封材料不一定能满足超临界CO2管道输送的要求。一旦发生密封失效,更换密封圈可导致管道被迫停输,将会造成巨大经济损失。美国运输部统计了1990~2001年CO2管道运输事故的其中一个原因就是垫圈失效[7]。因此,研究管道的密封材料在CO2输送环境的性能十分重要。

彻底纯化大规模CO2比较困难且花费巨大,因此,管道输送的CO2中均含有一定量的杂质,如,水,SOx,O2,NOx等,对管输 CO2的相行为、热力学性能、粘度及管道腐蚀等均有影响。为了避免碳钢管道的腐蚀,CO2中的含水量被建议控制在60%饱和含水量以内[8-9]。但在管道运行过程中或异常工况下,水可能从CO2中析出,沉积到管道底部,因此,在管道内部存在两相,管道底部形成CO2饱和的液相及管道其他区域形成水饱和的CO2相。管输CO2中的水是否会影响密封材料的性能还鲜见报道。

本文研究了三元乙丙(EPDM))、丁腈(NBR)、聚四氟乙烯(PTFE)、聚三氟氯乙烯(PTFCE)和聚醚醚酮(PEEK)5种密封材料在不同含水量的超临界CO2运输环境中的溶胀规律,可为CO2输送管道的密封材料选择提供依据。

1 实验部分

1.1 实验材料

实验采用三元乙丙、丁腈、聚四氟乙烯、聚三氟氯乙烯和聚醚醚酮5种材料的O型圈作为试样,试样表面平整光滑,尺寸为Φ30mm×3.6mm,由沈阳四方工业橡胶制造有限公司生产。CO2纯度为99.99%。

1.2 实验仪器

实验中采用高温高压釜,Corrtest公司生产;电子天平;LX-A型邵氏硬度计;LX-D型邵氏硬度计;千分尺;手持放大镜;照相机等仪器。

1.3 实验方法

实验方法参照标准NACE TM 0192-2003和GB/T 11547-2008。实验温度为 35℃,CO2压力为8MPa,溶液是质量分数为1%的NaCl溶液。实验前,用电子天平称重,测量和记录每个测试样品最初的横截面直径和硬度。35℃和8MPa时CO2的饱和含水量为3382mg/L,对于水饱和程度为60%(水含量为2029mg/L)的实验,首先在高温高压釜内悬挂试样,高温高压釜内通CO2去除空气2h,然后往高温高压釜内充装CO2,当温度和压力达到实验所需值时用注射器加入含1%NaCl的所需水量并开始计算实验时间。对于饱和含水量及水相的实验,在高温高压釜中加入1.5 L实验溶液,分别在气相或水相悬挂试样,通CO22h去除溶液中的O2后,往高温高压釜内充装CO2。当温度和压力达到实验所需值时开始计算实验时间。所有实验均使用3个平行试样,在试验温度和压力下维持1天或7天。

实验结束后,在1min内将高温高压釜内的压力降到常压,打开高温高压釜,马上测量横截面的直径、硬度和质量,在手持放大镜下进行测试试样的宏观检查并拍照。压力降为零后10min内重复以上测量。

2 结果与讨论

2.1 CO2中的含水量对5种密封材料性能的影响

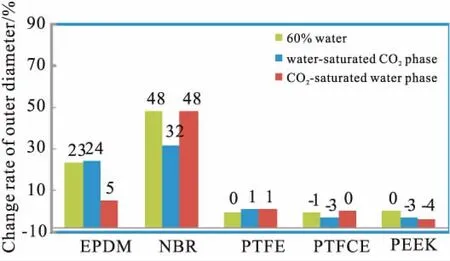

图1和图2分别为35℃、8MPa时5种密封材质在不同含水量的CO2中暴露一天后取出10min内的横截面直径变化率和外径变化率。可以看出:三元乙丙在含60%和饱和水的超临界CO2中的横截面直径变化率和外径变化率为20%~24%,在液相的横截面直径变化率和外径变化率分别为5%和6%。丁腈在各含水量的超临界CO2环境中的横截面直径变化率和外径变化率为32%~55%。各含水量条件下,三元乙丙的横截面直径变化率和外径变化率均低于丁腈;聚四氟乙烯、聚三氟氯乙烯和聚醚醚酮的横截面直径和外径未发生明显变化,变化率为-4%~2%。当材料的横截面直径变化率和外径变化率大于20%时,这种材料就不适合作为密封材料[6]。这说明从横截面直径和外径变化角度,三元乙丙和丁腈不适合作为超临界CO2输送管道的密封材料。

图1 5种密封材料在不同含水量的CO2环境中暴露一天后横截面直径变化率Fig.1 Change rate of cross-sectional diameter for five seal materials to be exposed in CO2 environment with different water contents for 1 day

图2 5种密封材料在不同含水量的CO2环境中外径变化率Fig.2 Change rate of outer diameter for five seal materials to be exposed in CO2 environment with different water contents for 1 day

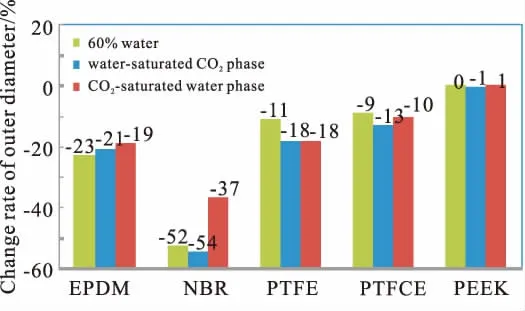

图3为35℃、8MPa时5种密封材质在不同含水量的CO2中暴露一天后取出10min内的硬度变化率。三元乙丙和丁腈的邵氏硬度为90度以下,适合用邵氏A硬度计测试,聚四氟乙烯、聚三氟氯乙烯和聚醚醚酮的邵氏硬度为90度及以上,适合用邵氏D硬度计测试。为了文中对硬度进行对比,对三元乙丙和丁腈的邵氏A和D硬度分别进行了测量,并将测量的邵氏D硬度值与文献报道的从邵氏A硬度转换为邵氏D硬度值进行了比较,两者的数值接近。因此,文中5种密封材料的硬度变化率均用邵氏D硬度来表示。从图3可以看出:5种材料在各含水量条件下的硬度均有下降,其中丁腈的硬度变化率最大,降低了37%~54%,三元乙丙,聚四氟乙烯和聚三氟氯乙烯的硬度分别降低了19%~23%、11%~18%和9%~13%,聚醚醚酮的硬度未发生明显变化。

图3 5种密封材料在不同含水量的CO2环境中邵D硬度变化率Fig.3 Change rate of shore D hardness for five seal materials to be exposed in CO2 environment with different water contents for 1 day

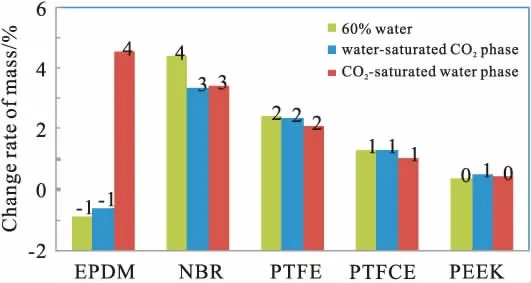

图4 5种密封材料在不同含水量的CO2环境中质量变化率Fig.4 Change rate of mass for five seal materials to be exposed in CO2 environment with different water contents for 1 day

图4为35℃、8 MPa时各种密封材质在不同含水量的CO2中暴露一天后取出10min内的质量变化率,可以看出:除了含水量为60%和饱和含水量条件下,三元乙丙的质量略有下降;各材料的质量变化率为1%~4%。

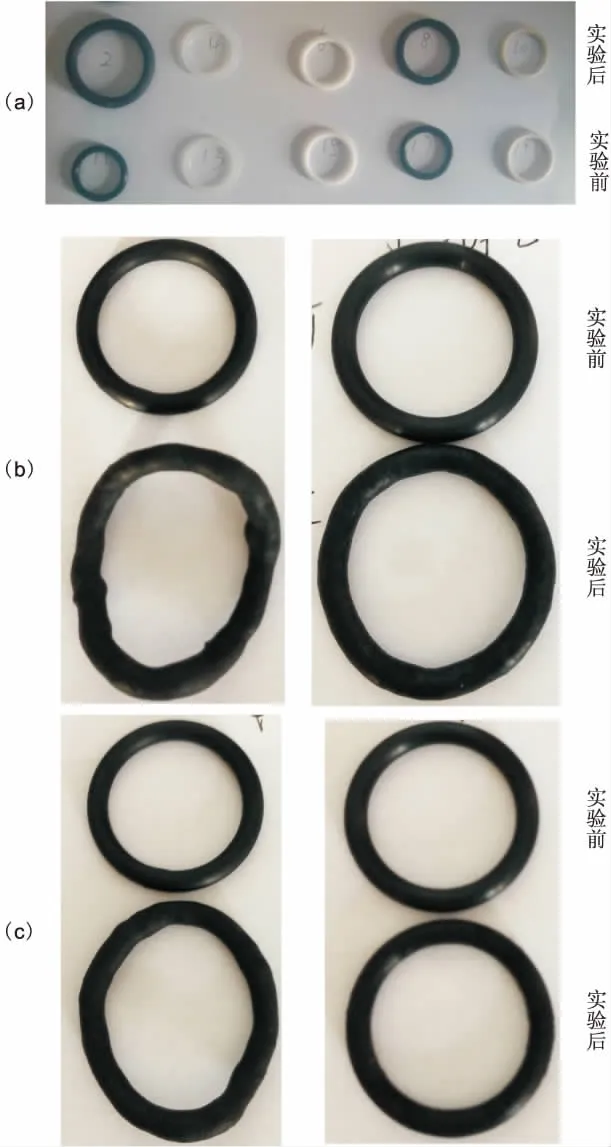

图5为35℃、8MPa时各种材质在不同含水量的CO2中暴露一天后取出10min内的形貌照片,可以看出除了三元乙丙在液相的外径和横截面直径增加较小外,各含水量条件下丁腈和三元乙丙的外径和横截面直径均有明显增加,这与图1和图2的结果一致。丁腈橡胶在饱和含水量条件和液相中发生了明显变形。这可能是丁腈橡胶的网状分子链结构向三维空间扩展,导致分子网的局部过度变形。这可能引起弹性损失,橡胶材料的回弹性就会下降,致使密封性能下降[11]。通过放大镜观察到各含水量条件下,三元乙丙和丁腈橡胶表面有较多开裂和鼓包;除聚醚醚酮的表面略有变黄外,聚四氟乙烯、聚三氟氯乙烯及聚醚醚酮的外观没有明显损伤。实验后丁腈和三元乙丙O型圈发生的软化、变形、开裂现象说明在各含水量条件下丁腈和三元乙丙发生了明显的老化溶胀,可能是丁腈和三元乙丙橡胶分子链发生交联和降解反应,使得物理性能下降。辛晓等也发现超临界CO2对硫化天然橡胶有较好的溶胀能力[10]。

图5 35℃、8MPa时各种材质在不同含水量的CO2中暴露1天后及实验前的形貌照片Fig.5 Morphology pictures for seal materials before and after test conducting in CO2 environment with different water contents for 1 day at 35℃,8MPa((a)water saturation of 60%,from left to right:NBR,PTFCE,PTFE,EPDM and PEEK;(b)water saturated CO2 phase;(c)liquid phase,left:NBR,right:EPDM)

实验结束10min后再次测量发现:与10min内的测试结果比较,三元乙丙和丁腈橡胶的外径缩小,其他参数无明显变化。实验结束后,当把三元乙丙和丁腈橡胶从高温高压釜内取出时可听见噼噼啪啪的爆破声音,这可能是8MPa时CO2在三元乙丙和丁腈的溶解度远大于常压,泄压后,压力突然下降,CO2快速逸出,因此,实验结束10min后再次测量发现外径变小。

综合分析图1~5,可以看出,各条件下各种材质在不同含水量的CO2中暴露一天后的横截面直径变化率、外径变化率、邵D硬度变化率和质量变化率及外观的变化基本相同,水含量对以上参数及外观没有明显影响。

2.2 暴露时间对密封橡胶性能的影响

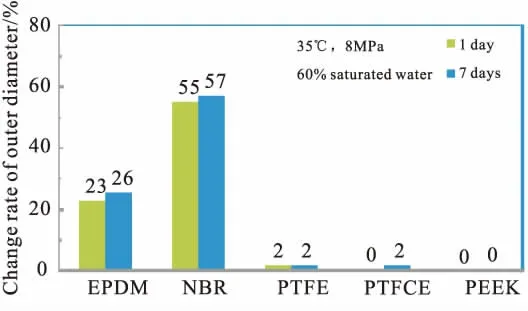

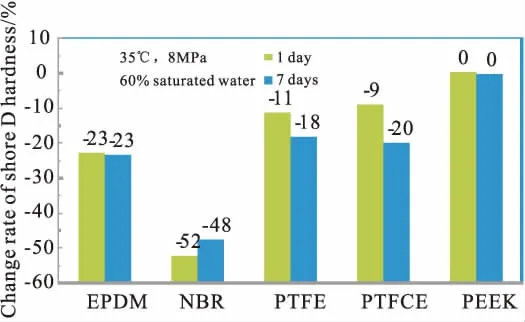

为了了解暴露时间对各种材质性能的影响,对水饱和度为60%时,1天和7天后各材料的性能进行了研究。

图6 5种密封材料在水饱和度60%的CO2环境中暴露1天和7天后横截面直径变化率Fig.6 Change rate of cross-sectional diameter for five seal materials to be exposed in CO2 environment with 60%saturated water for 1 day and 7 days

图7 5种密封材料在水饱和度60%的CO2环境中暴露1天和7天后外径变化率Fig.7 Change rate of outer diameter for five seal materials to be exposed in CO2 environment with 60%saturated water for 1 day and 7 days

图6和图7分别为35℃、8MPa时5种密封材质在水饱和度60%的CO2中暴露1天和7天后取出10min内的横截面直径变化率和外径变化率。可以看出:各材料的横截面直径变化率、外径变化率随时间的延长均有增加,丁腈橡胶的横截面直径变化率增加较大。辛晓等也发现随着溶胀时间的延长,超临界CO2渗入橡胶内,橡胶内部孔洞数量逐渐增多,孔径逐渐增大,使其体积膨胀,硫化天然橡胶最终被溶胀成海绵状[11]。

图8 5种密封材料在水饱和度60%的CO2环境中暴露1天和7天后邵D硬度变化率Fig.8 Change rate of shore D hardness for five seal materials to be exposed in CO2 environment with 60%saturated water for 1 day and 7days

图9 5种密封材料在水饱和度60%的CO2环境中暴露1天和7天后质量变化率Fig.9 Change rate of mass for five seal materials to be exposed in CO2 environment with 60%saturated water for 1 day and 7 days

图8和图9分别为35℃、8MPa时5种密封材质在水饱和度60%的CO2中暴露1天和7天后取出10min内的硬度和质量变化率。1天和7天后,各材料的硬度均有降低;除丁腈外,其它各材料的硬度随时间的延长均有降低,其中聚四氟乙烯降低7%,聚三氟氯乙烯降低11%;1天和7天后,三元乙丙的质量略有下降;其它各材料的质量均略有增加,但随时间的延长质量未发生明显变化。

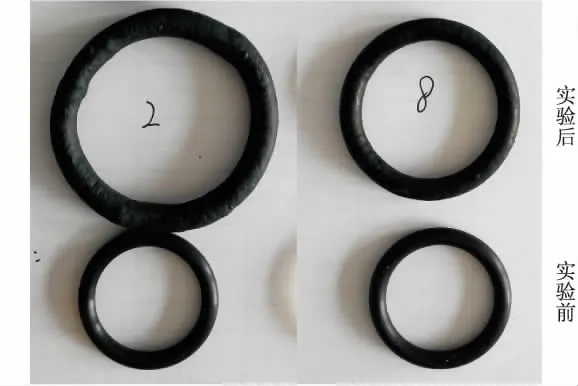

图10 35℃、8MPa时各种材质在水饱和度60%的CO2中暴露7天后及实验前的形貌照片Fig.10 Morphology pictures for seal materials before and after test conducting in CO2 environment with 60%saturated water for 7 days at 35℃and 8MPa(left:NBR,right:EPDM)

图10为35℃、8 MPa时三元乙丙和丁腈在水饱和度60%的CO2中暴露7天后取出10min内的形貌照片,可以看出丁腈和三元乙丙的外径和横截面直径均有明显增加。通过放大镜观察到各含水量条件下,三元乙丙和丁腈橡胶表面有较多开裂和鼓包;除聚醚醚酮的表面略有变黄外,聚四氟乙烯、聚三氟氯乙烯及聚醚醚酮的外观没有明显的损伤。1天和7天后,三元乙丙的质量略有下降,这可能与三元乙丙发生了明显的溶胀,导致橡胶内部分物质的溶出有关。

综合分析各含水量及各实验时间条件下5种密封材料的性能可知:5种密封材料在超临界CO2中的性能由好到差排序为聚醚醚酮、聚三氟氯乙烯、聚四氟乙烯、三元乙丙和丁腈。由于各条件下丁腈和三元乙丙发生了明显的溶胀现象,表面有较多开裂和鼓包,说明三元乙丙和丁腈橡胶不适合用于超临界CO2输送管道的密封材料。

3 结论

(1)超临界CO2中的含水量对三元乙丙、丁腈、聚四氟乙烯、聚三氟氯乙烯和聚醚醚酮5种密封材料的性能没有明显影响。

(2)在水饱和度60%的超临界CO2中,随暴露时间的增加,三元乙丙和丁腈的溶胀现象更加明显,聚四氟乙烯和聚三氟氯乙烯的硬度有所下降,聚醚醚酮的性能未发生明显变化。5种密封材料在超临界CO2中的性能由好到差排序为聚醚醚酮、聚三氟氯乙烯、聚四氟乙烯、三元乙丙和丁腈。

(3)丁腈和三元乙丙在超临界CO2环境发生了明显的溶胀现象,表面有较多开裂和鼓包,不适合用于超临界CO2输送管道的密封材料。

参考文献

[1] Skovholt O.CO2transportation system[J].Energy Convers Manage,1993,34:1095-1103.

[2] Golomb D.Transport systems for ocean disposal of CO2and their environmental effects[J].Energy Convers Manage,1997,38:S279-S286.

[3] Gale J,Davison J.Transmission of CO2-safety and economic considerations[J].Energy,2004,29:1319-1328.

[4] Kruse H and Tekiela M.Calculating the consequences of a CO2-pipeline rupture[J].Energy Convers Manage,1996,37:1013-1018.

[5] Zhang Z X,Wang G X,Massarotto P,et al.Optimization of pipeline transport for CO2sequestration[J].Energy Convers Manage,2006,47:702-715.

[6] Schremp F W and Roberson G R.Effect of supercritical carbon dioxide(CO2)on construction materials[J].SPE J,1975,15:227-233.

[7] US Department of Transportation,Office of Pipeline Safety.Hazardous liquid pipeline operators accident summary statistics by year,1/1/1986 to 12/31/2001[R].

[8] Jiang X,Qu D R,Song X L,et al.Impact of water content on corrosion behavior of CO2transportation pipeline[C]//NACE-International Corrosion Conference Series,Houston,Texas,2015.

[9] Xiang Y,Wang Z,Yang X,et al.The upper limit of moisture content for supercritical CO2pipeline transport[J].JSupercrit Fluids,2012,67:14-21.

[10]曾德智,李坛,雷正义,等.橡胶O型圈耐CO2腐蚀测试及适用性评价[J].西南石油大学学报:自然科学版,2014,(2):145-151.

[11]辛晓.橡胶在超临界二氧化碳流体中扩散与降解研究[D].北京:北京化工大学,2010.