共沉淀反应酸碱比对CuFe合成低碳醇催化剂性能的影响

2018-05-24舒歌平李克健王洪学

李 导,舒歌平,李克健,王洪学

(中国神华煤制油化工有限公司上海研究院,上海 201108)

在合成气转化的诸多过程中,从合成气直接制备混合醇一直备受关注。低碳混合醇(C1~C6的醇类混合物)由于其具有较高的辛烷值既可以用作清洁汽油添加剂替代具有致癌作用的二甲基叔丁基醚(MTBE),也可以作为优良的洁净车用燃料和代油品,并且它作为化学品本身或大宗化工生产原料具有巨大的经济价值。近年来,许多合成低碳醇的催化剂体系和工艺被相继开发[1-3]。Cu-Fe基催化剂由于具有温和的操作条件和良好的催化性能而倍受关注[4-6]。林明桂等[7]研究了Zn、Mn助剂对CuFe合成低碳醇催化剂结构及性能的影响,结果表明Zn的添加导致催化剂比表面下降,不利于活性相的分散;而Mn则促进Cu和Fe的分散,增加了Cu和Fe的接触面积,有利于二者之间的相互作用。徐杰等[8]发现在共沉淀或熔融法制备的Fe-Ti催化剂上,有较高的生成醇的活性和C2+醇的选择性,温度对于反应有很大的影响,在较低的反应温度下只有甲醇生成,在较高的反应温度下才有一定量的C2+醇生成。李怀峰等[9]考察了分步连续沉淀法和共沉淀法对FeMnCu/ZnO催化剂催化性能的影响,认为分步沉淀法促进了CuO和ZnO的分散,并且使得Cu物种更容易还原,从而提高了催化剂合成低碳醇的性能;进一步地,在分步沉淀法制备的催化剂中,“Fe atop Cu”催化剂具有大孔结构,更有利于生成长链分子。在催化剂的制备研究中,除了催化剂的组成元素、金属组元的比率外,前驱体的制备条件,如物料加入方式、反应温度、pH值、老化温度及时间、干燥及焙烧温度等诸多因素也会或多或少的影响催化剂的反应性能。

本研究针对共沉淀反应过程中酸碱配比比例进行了研究,对不同的酸碱比制备的催化剂进行反应活性的考察,并对催化剂的组成、织构、物相结构及还原性能进行了表征,进一步说明了造成催化剂反应行为差异的原因。除此之外,采用常规的控制pH值的方式来控制碱的加入量会造成由于在线pH值波动较大、制备重复性较差的问题,而采用固定的酸碱比,以一定的速度同时滴加的方式很好的解决了催化剂制备重复性的问题。

1 实验部分

1.1 催化剂的制备

采用并流共沉淀法制备CuFeMn/Zr催化剂,所用的金属盐 (强酸弱碱盐,以下简称酸)原料为Cu(NO3)2·3H2O,Fe(NO3)3·9H2O,Mn(NO3)2(50%)的 溶液(AR)、Zr(NO3)4·5H2O,沉淀剂为 K2CO3(强碱弱酸盐,以下简称碱)。所得的沉淀物经老化、洗涤、120℃干燥12h和程序升温至400℃后焙烧3h,取得的催化剂破碎至40~60目,进行固定床反应器活性测试。 催化剂的基本组成为 n(Cu)∶n(Fe)∶n(Mn)∶n(Zr)=1∶0.7∶0.4∶0.3。 保持各金属盐的量恒定,以方程式中即理论上能将各金属盐进行完全沉淀所用的碱量记为酸碱比1∶1(催化剂编号AAC-1),碱量为酸量物质的量比的1.1倍记为酸碱比1∶1.1(催化剂编号AAC-2),碱量为酸量物质的量比的1.2倍记为酸碱比1∶1.2(催化剂编号AAC-3),碱量为酸量物质的量比的1.3倍记为酸碱比1∶1.3(催化剂编号AAC-4),依次制备催化剂。

1.2 CO加氢反应性能评价

催化剂的活性评价反应在8mm的固定床不锈钢反应器中进行。催化剂用量1.5mL,反应前采用合成气(n(H2)∶n(CO)=1.77)对催化剂下进行低压还原,设定体积空速880h-1,采用程序升温来进行温度控制,升温速度2℃/min,温度升至573K后,恒温还原8h。还原结束后调整反应条件至 T=533K、P=5.0MPa、GHSV=4900h-1、n(H2)∶n(CO)=1.77 下进行催化剂活性评价。反应条件稳定48h后认为反应系统进入稳定状态,取24h为一个物料平衡周期,每隔8h进行一次高分尾气取样进行色谱组成分析,每24h一次放空热低分产品罐(120℃)、冷低分产品罐(10℃)进行液相产物收集及称重计量、分离成油相和水相产物后,分别进行气相色谱组成分析。每个试验条件下取两组数据 (即每个条件进行48h再切换为下一个条件)以检测数据的平行性。计量所有进、出物料及取样时的气、液损失量,确保装置每个周期内物料平衡保持在96%~102%。

1.3 催化剂的表征

催化剂元素质量分数的测试采用 Atom scan 16电感藕合等离子发射(ICP)光谱仪(美国TJA公司)进行测定;样品XRD在Burker D8型X射线衍射仪上测定。样品的织构参数测定在美国Micromeritics ASAP2000型粉粒分析仪上(77K温度下采用静态法测定样品N2的吸附、脱附等温曲线)进行;用BET方程计算比表面积,BJH等效园柱型计算孔径分布;样品测定前于473K烘干2h,573K脱气3h(1.33×10-2Pa)。催化剂的TPR测试采用5%H2/Ar进行样品还原,将50mg催化剂样品置于石英管中,总气体流速30mL/min,还原温度从室温到800℃,升温速率10℃/min;通过热导检测器(TCD)实时监测耗氢信号随温度的变化,以分析纯CuO做耗氢量校正。

2 结果与讨论

2.1 制备过程特点及现象

表1 酸碱比试验制备过程特点Table 1 Preparation of catalysts with different acid-base ratios

由表1可看出,随着碱量比例的增高,反应终点的pH值逐渐增高,1∶1和1∶1.1时反应终点 pH值在7以下,呈微酸性;1∶1.2和1∶1.3时反应终点pH值在7以上,呈微碱性。可以看出,每个条件下沉淀反应pH值的差别很小,若以反应过程的pH值作为参照的数值来调节碱量,会导致加碱量波动太大从而使得制备的重复性很差,而应该在制备前就称量准确的碱量,并且在共沉淀滴加过程中,计算好酸与碱的滴加速度,使得二者以稳定的量滴加进行反应并且同步滴完,这样每次试验终点的pH值都误差很小,大大提高催化剂的制备重复性。

经过老化以后,pH值都相应的升高,这可能是由于共沉淀反应时生成的CO2自沉淀中溢出而使得pH升高。洗涤6次使得电导率均在200μs/cm以下。对催化剂滤饼进行干燥及焙烧后取得成品催化剂。对最终取得的催化剂进行称量,发现重量依次减少,尤其是酸碱比为1∶1.2和1∶1.3的试验重量比酸碱比为1∶1和1∶1.2的最终催化剂产量减少了2~3g。这是由于碱量的增多使得催化剂的一次粒径变细,极细颗粒不能在离心洗涤时完全沉淀下来,造成了催化剂的部分流失。因此,单从制备角度来说,适宜的碱量会减少催化剂在制备过程中的损失。

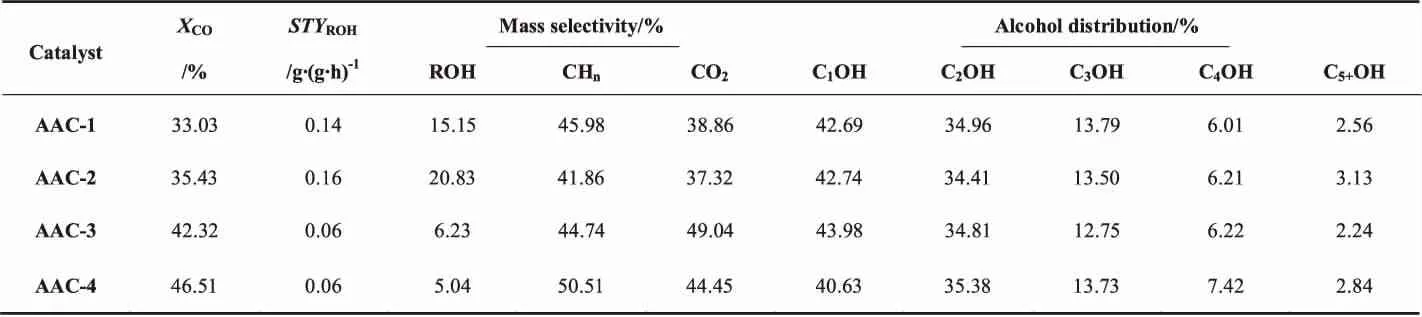

2.2 催化剂的反应性能

共沉淀反应酸碱比对CuFeMn/Zr低碳醇催化剂的催化性能影响见表2。

由表2可以看出,随着碱量的升高,CO的转化率逐步上升,但CO转化率的升高并没有使得低碳醇的时空产率升高,而是导致了CO2选择性的明显升高。酸碱比为1∶1和1∶1.1时总醇时空收率均较高,尤其是酸碱比为 1∶1.1时空收率达到 0.16g/(g·h),酸碱比为1∶1时其次,为0.14g/(g·h)。而酸碱比为1∶1.2 和 1∶1.3 的都仅为 0.06~0.08g/(g·h), 基本上下降了一半左右,因此酸碱比的改变对时空产率的影响非常显著。总醇选择性与时空产率变化趋势相同,在酸碱比为1∶1.1时达到最高值,为20.83%,酸碱比为1∶1为15.15%;而碱量再升高则总醇选择性降低的非常明显,仅为5%~6%。随酸碱比的变化C2+醇选择性基本没有什么大的变化,说明酸碱比的改变对C2+醇选择性影响很小,C2+醇的选择性很大程度上取决于催化剂的活性组元及助剂的组成。

表2 催化剂的CO加氢反应性能Table 2 Catalytic performance of catalysts for CO hydrogenation

由催化剂的性能评价结果可以看到,酸碱比选择最好是在 1∶1~1∶1.1, 尤其以 1∶1.1 为最佳点。此时,时空收率、总醇选择性、CO2选择性都为最佳,而想要提高CO总转化率在工业上可以通过提高尾气的循环比来达到这个目的。

结合催化剂制备过程的特点及催化剂的性能评价数据可以看出,不同的酸碱比改变试验中制备的催化剂共沉淀反应的pH值差别较小,而性能评价结果差别较大,再次说明了在低碳醇催化剂的共沉淀反应制备步骤时,需要采用确定酸碱比的方法来进行,而不能采用控制沉淀过程pH值的方式来进行催化剂制备。

2.3 催化剂中各组分组成

表3给出了ICP测定的催化剂中金属元素的质量分数,由表3可以看出,除了细微的差别外,催化剂组成基本相差不大。在AAC-1中,n(Cu)∶n(Mn)=1∶0.3,而非预先设定的1∶0.4,这与其他催化剂有所不同,这可能是由于在加入碱液的过程中各离子在溶液中沉淀的顺序不同而导致的。在多种离子存在的环境中,Cu2+、Fe3+离子得以沉淀的较为完全,而由于体系的复杂性,除了酸碱的双水解反应,可能还会存在其他的一些化学反应,从而导致理论计算的碱液量不足,在这种情况下就会使得Mn2+仅部分沉淀,未沉淀的Mn2+则会在沉淀洗涤的过程中流失,造成催化剂中Mn含量的减少。这可能也是AAC-2比AAC-1性能略优的原因之一。

表3 催化剂中金属组元的质量分数Table 3 Content of metal componentsin catalysts Catalyst

2.4 催化剂的织构参数

表4 催化剂的织构参数Table 4 Texture parameters of catalysts Catalyst

催化剂的织构参数见表4,由以上数据可看出,催化剂的比表面、孔径、孔容随着碱量的增多呈现逐渐下降的趋势。沉淀剂碱量越少,比表面越大,孔结构越丰富。随着碱量增多孔径减小,导致内扩散减弱,降低了催化剂的活性。反之,比表面积越大,孔径越大,越有利于反应物分子在活性中心表面上的扩散以及有效利用催化剂的内表面,从而改善催化剂的合成醇性能,并且有利于长链醇在大孔内生成。

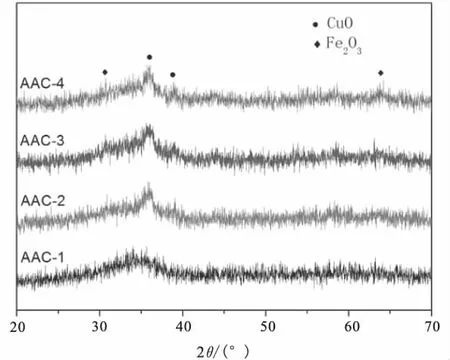

2.5 催化剂的物相结构

图1 催化剂的XRD谱图Fig.1 XRD patterns of catalyst samples

图1为新鲜催化剂的XRD谱图,由图中可以看出,采用共沉淀方法制备的CuFeMn/Zr复合氧化物催化剂除了CuO的主特征峰可以观察到外,其余特征峰峰型均较为弥散,说明催化剂中各物种的分散度较高,无明显晶型。这一方面是由于Mn、Fe等元素本身具有高度分散的特性,并且ZrO2载体也对各活性组元起到了分散作用,另一方面是共沉淀的制备方法提高了催化剂中各氧化物物种的分散。CuO的结晶度比较明显,并且其还原温度较低,这也是为什么Cu元素容易烧结造成催化剂失活的原因。

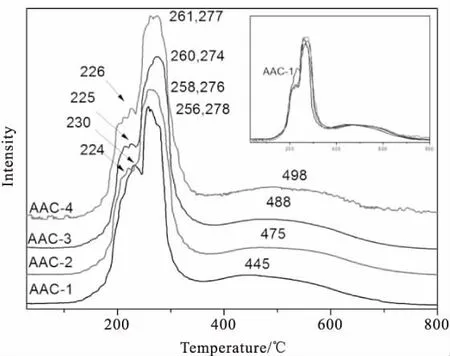

2.6 催化剂的还原性能

图2列出了酸碱比系列催化剂的H2-TPR曲线,图中150~300℃之间的峰归属于CuO的还原,高温区400~500℃之间的还原峰归属于Fe2O3的还原。催化剂在225℃的耗氢峰归属于催化剂表面单纯的CuO微晶的还原,257℃和277℃附近的还原峰对应于与MnO2相结合的CuO的还原。由于Mn的加入,形成了CuMn2O4复合氧化物,使得催化剂中Cu与Mn的相互作用加强,因此出现了还原温度更高一些的还原峰。由图可以看出,各还原峰峰型基本一致,出峰位置也相差不大,但随着碱量的增加,CuO还原峰的峰型由尖锐变得宽化,说明CuO的还原难度逐渐加大。在高温区的Fe2O3的还原峰随着加碱量的增大,还原峰逐步向高温部分偏移,其中AAC-4较AAC-1的Fe2O3还原峰温度高50℃左右,说明碱量增大不利于Fe2O3的还原。

图2 催化剂的TPR谱图Fig.2 TPR profiles of catalysts

AAC-1在225℃附近的CuO还原峰远比其他几个催化剂的突出和尖锐,结合ICP结果可知,这可能是由于Mn含量较少从而使得与Mn结合的CuO物种较少而单纯的CuO微晶物种较多。AAC-1的单纯的CuO微晶物种更多且更易还原,还原得到的单质Cu在300℃的还原温度下更易聚集和结焦失活,且会使Cu与Fe接触的几率及相互的协同作用减弱,这应该也是AAC-2比AAC-1催化剂活性更好的原因之一。

3 结论

研究结果表明,共沉淀反应中的酸碱比对催化剂性能有着明显的影响。酸碱比为 1∶1~1∶1.1所制备的催化剂反应性能较好,尤其以酸碱比1∶1.1时的时空收率、总醇选择性、CO2选择性都为最佳。

对催化剂的物相结构进行考察发现多组元的共沉淀反应制备的催化剂分散度较高,无明显晶型;ICP结果表明,碱液量不足会使得Mn2+仅部分沉淀,未沉淀的Mn2+则会在沉淀洗涤的过程中流失,造成催化剂中Mn含量的减少,从而影响催化剂的反应性能;随着碱量的增多,催化剂的比表面、孔径、孔容呈现逐渐下降的趋势。比表面积越大,孔径越大,越有利于反应物分子在活性中心表面上的扩散以及有效利用催化剂的内表面,从而改善催化剂的合成醇性能,并且有利于长链醇在大孔内生成。TPR结果表明制备时碱量的增多使得催化剂中Cu物种和Fe物种的还原难度加大,而碱量的不足会导致Cu与Fe接触的几率及相互的协同作用减弱。

由于以上各催化剂的评价及表征结果存在较大差别,因此从催化剂制备角度来讲,需要采用固定的酸碱比而非常规的控制pH值的方式来控制共沉淀反应中碱的加入量。

参考文献

[1] Cosimo J,Apesteguia C.Preparation of ternary Cu/Co/Al catalysts by the amorphous citrate process I.Decomposition of solid amorphous precursors[J].J Catal,1989,116:71-81.

[2] Xiao K,Bao Z H,Sun Y H,et al.Structural evolution of CuFe bimetallic nanoparticles for higheralcohol synthesis[J].JMol Catal A,2013,378:319-325.

[3] 徐慧远,储伟,士丽敏,等.射频等离子体技术制备合成低碳醇用铜钴基催化剂[J].物理化学学报,2008,24(6):1085-1089.

[4] Kiennemann A,Barama A,Boujana S.Higher alcohols synthesis on modified iron-based catalyst:Copper and molybdenum addition[J].Appl Catal A,1993,99:175-194.

[5] 刘建国,定明月,王铁军,等.Cu-Fe基双孔载体催化剂结构和低碳醇合成反应性能 [J].物理化学学报,2012,28(8):1964-1970.

[6] 侯宾,韩信有,林明桂,等.CuFe@SiO2催化剂的制备及其在CO加氢合成低碳醇中的应用 [J].燃料化学学报,2016,44(2):217-224.

[7] 林明桂,房克功,李德宝,孙予罕.Zn、Mn助剂对CuFe合成低碳醇催化剂的影响[J].物理化学学报,2008,24(5):833-838.

[8] 徐杰,王文祥,苏运来.沉淀法制备Fe-Ti系合成醇催化剂[J].催化学报,1994,15(6):432-438.

[9] 李怀峰,杨成,魏伟,等.沉淀方法对FeMnCu/ZnO合成低碳醇催化剂性能的影响 [J].燃料化学学报,2007,35(2):198-202.