焦化HPF法脱硫工艺升级改造

2018-05-23蒋淑艳

曹 毅 蒋淑艳

1.前言

山钢莱芜分公司焦化厂共有三套脱硫系统,原设计采用HPF法脱硫工艺脱出焦炉煤气中的硫化氢。2007年投产至今运行10年,主要存在脱硫效率波动较大、塔后煤气含硫化氢达不到环保新标准要求,急需对脱硫系统进行优化改造。

通过几年的改进和实践,莱钢焦化厂基本解决了脱硫系统存在的各项问题,脱硫后的焦炉煤气用于焦炉和加热炉,燃烧完全达到新标准要求。

2.现状介绍

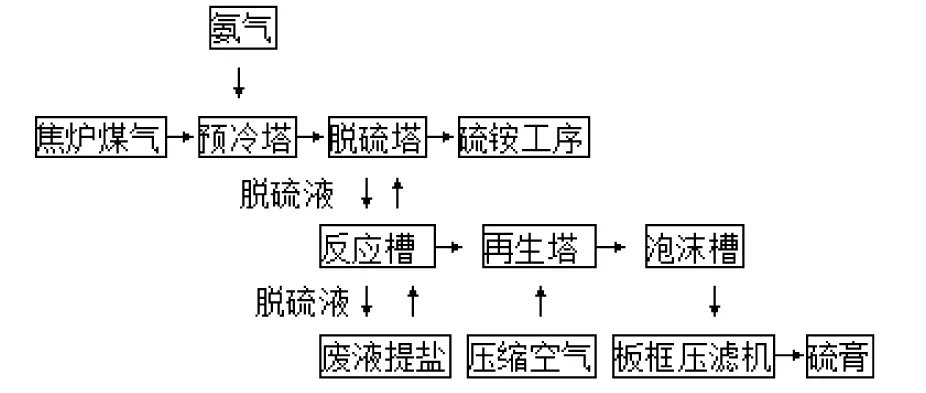

山钢莱芜分公司焦化厂在技术改造前存在的主要问题有:脱硫效率低、催化剂消耗量大、挥发氨浓度低、脱硫液温度高,造成焦炉烟气含硫不达标排放,达不到环保要求。回收车间脱硫工序工艺流程图见图1。

图1 莱钢焦化厂脱硫工序工艺流程图

3.原因分析

3.1 焦炉煤气脱硫技术机理研究

HPF法焦炉煤气脱硫是根据煤气中同时存在的NH3、H2S、HCN的情况下,在溶液中用NH3吸收煤气中的H2S、HCN,并在脱硫催化剂的作用下,使吸收液再生的湿式氧化脱硫法[1]。

通过研究发现,脱硫反应过程并没有像传统理论认为的割裂在不同的塔内,而主要的反应集中在脱硫塔内,脱硫剂携氧参与反应,再生塔主要作用为催化剂再生和硫磺浮选导出。脱硫塔内存在H2S的持续吸收解离氧化和NH3,持续重复溶解吸收反应,这是整个技术改造的理论基础。

根据阿伦尼乌斯方程,各个反应的活化能和反应速率有差异,NH3溶解和对H2S的吸收速率非常快,而HS-氧化→S的速率慢,吸收后的反应影响着再持续吸收解离氧化的效率,持续的吸收解离氧化推动了反应正方向进行,所以持续时间影响着系统硫容和脱硫的效果。因此,将脱硫塔由并联改造为串联能有效延长H2S的吸收→解离→HS-氧化→S持续反复的时间,第二塔因副反应少,入塔的氨硫比高,催化氧化环境好,从而可以实现更高的脱硫效率。另脱硫塔内随H2S的吸收氧化正反应运行时,同时存在持续反复的NH3溶解→快速吸收H2S→HS-解离氧化释放出NH3→再溶解吸收H2S的过程(既NH3→NH4+→NH3→);所以随着H2S的吸收到氧化正反应的持续,部分NH3得到了重复利用,以此理论机理为基础,可以实现脱硫液低挥发氨的状态下高效脱硫。

有以上两方面的技术理论基础,从而提出了在低挥发氨的条件下,应用两级串联HPF脱硫实现技术升级的改造路线。该技术选择打破了行业技术理论认为的需要9g/L高挥发氨工艺条件和需要三级脱硫达标的技术路线。

3.2 脱硫系统阻力分析

3.2.1 脱硫塔塔径计算:以回收二车间为例,脱硫煤气量为60000m3/h,根据化工设计手册查得气液比值为30L/m3-35L/m3,脱硫液喷淋密度为50m3/(m2·h)-55m3/(m2·h)。

通过计算,可算出:

脱硫液段单位高度填料压降△P1/z≈29Pa.m-1

1#脱硫塔填料层高度Z1=3×3.5+1.5=12m

2#脱硫塔填料层高度Z2=3×3.5+1.5=12m

1#、2#脱硫塔总阻力:

△P=△P1+△P2= (△P1/z) ×Z1×1.1×2=2×29×12×1.1×2=1531.2Pa

3.2.2 结论

由以上计算结果可以看出,两脱硫塔串联阻力为1531.2Pa,符合技术规程要求的脱硫塔串联后气相阻力小于4000Pa的要求。

3.2.3 再生风量和循环量的核算[2]

(1)理论上氧化1Kg H2S需要的空气量为2m3,当煤气量为60000m3/h,塔前含硫在10g/m3时,计算每小时实际消耗的空气量:

Q=(60000×10)÷1000×2=1200m3/h

在生产过程中,由于浮选硫泡沫的需要,2座再生塔的鼓风量控制在3000m3/h-3500m3/h。

由于回收二车间原设计3台空压机,设计能力均为40m3/min,二开一备。在正常生产时,只能有一台空压机为脱硫系统供风,通过理论计算发现脱硫的风量明显不足,脱硫系统硫泡沫导出不连续,脱硫液中悬浮硫含量高达5g/L,影响了脱硫系统的高效运行,因此,在2011年又增加了1台空压机为脱硫系统供风,脱硫再生塔风量可以达到3000m3/h以上,完全满足了生产需要。

(2)脱硫液循环量的核算

目前脱硫液循环泵的最大流量3000m3/h,经计算新设计的直径为7m脱硫塔喷淋密度为77.9m3/(m2.h)。由于77.9m3/(m2.h)>55m3/(m2·h),因此目前脱硫循环泵提供的喷淋密度完全满足设计要求,不再对脱硫液循环泵进行改造。

3.2.4 两塔串联工艺设计

通过对脱硫塔塔径、脱硫塔气相阻力及再生风量和循环量的核算,要实现脱硫塔串联运行,循环量能够达到设计要求,再生风量经过对空压机的升级改造也能达到设计要求,两者都不是影响项目推进的关键因素,经过核算若以直径为5.8m的两座脱硫塔进行串联,气相阻力将会超过5kPa,根本不能满足要求,因此脱硫塔直径是影响整个脱硫系统串联的关键因素。通过计算将脱硫塔塔径设计为7m,并采用先进的气液分布器,在保证气液分布均匀、充分接触的基础上,保证了塔内气体的流通面积,进而降低塔内阻力和系统阻力。由于场地规划受限,实施了将原5.8m的脱硫塔拆除,在原基础上新建7m的脱硫塔,并对相应的工艺管线进行改造,为脱硫效率的提高完成了最为关键的一步。

3.3 脱硫效率的影响因素分析与优化方案

3.3.1 影响因素分析

(1)氨损失的原因分析

原设计氨气自蒸氨塔顶蒸出进入脱硫工序预冷塔,在预冷塔内与煤气混合,通过循环冷却温度降至30℃以下,在预冷塔内大量的氨被循环液吸收,造成进入脱硫塔内的氨降低,同时预冷塔内多余的冷凝液被送往机械化澄清槽[3],由此导致以下两个恶性循环:

①蒸汽浪费,氨气自90℃降至30℃,大量冷凝液冷凝,富含氨的冷凝液再回到循环氨水系统,导致剩余氨水量增加,增加了蒸氨的负荷,造成蒸汽浪费;

(2)敏捷团队组建。按照项目背景,选择部署单一或多种模式,并按照任务特性选择团队成员。其中,须注意审慎设置团队规模,宜小不宜大,以此保持敏捷性。对待不可忽视的人员缺口时,应优先考虑团队内部挖潜与培育。同时,亦可减少目标产品初期迭代目标。

②进入脱硫塔的氨量减少。大量的氨被带回到循环氨水系统,煤气带入脱硫塔的氨减少,影响了脱硫液中挥发氨的量,影响了脱硫效率。

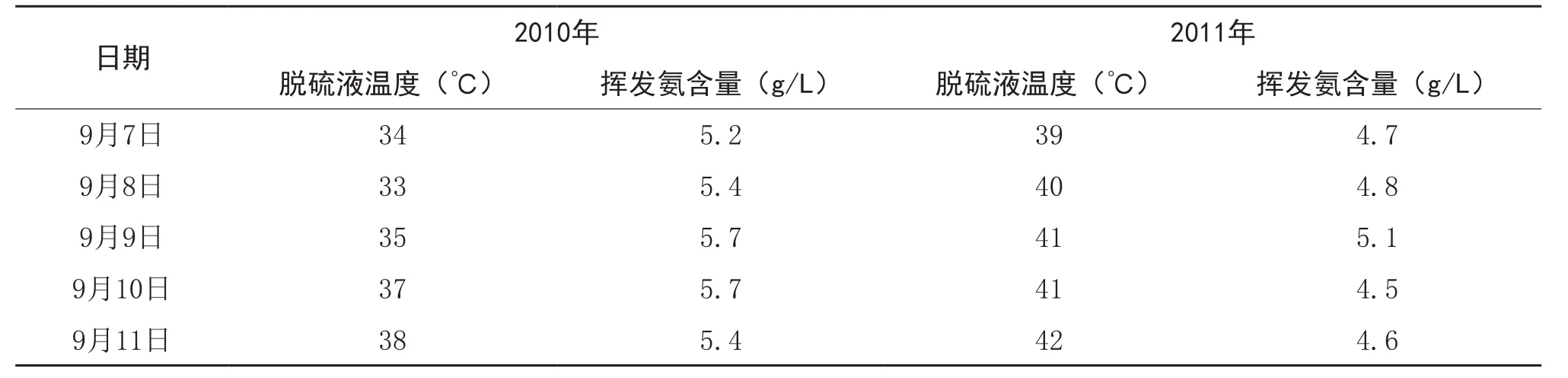

(2)脱硫液温度造成氨的损失

脱硫系统每年的7月-9月,由于环境温度较高,脱硫液温度一般都要超过40℃,脱硫液温度的升高,使脱硫液中氨的平衡分压大于气相中的分压,脱硫液中的溶解氨发生脱吸,因此降低了脱硫液中挥发氨含量。2011年为减少氨的损失,将蒸氨塔产生的氨气直接进脱硫塔不再经预冷塔冷却,经过对2010年和2011年的脱硫系统两年的同期运行数据观察(见表2、表3),氨气直接进脱硫塔时,冬季脱硫液温度一般在40℃左右,夏季脱硫液温度则要高于45℃。改造后虽然解决了氨在预冷塔内的损失,但是相应的脱硫液温度的升高,带来了氨在大气中的挥发损失(见表1)。

3.3.2 优化方案

(1)按损失的优化控制方案

减少氨的流失,氨气就不能再进预冷塔,通过改造氨气直接进入脱硫塔后,又会导致脱硫液温度升高,直接造成氨的挥发损失,只有通过控制脱硫液的温度,才能够解决氨的流失与挥发造成的损失。

(2)工艺设计

目前脱硫液单塔循环量为1500m3/h左右,将脱硫液从大泵出口管道上,引出一路200m3/h的脱硫液进入换热器冷却为温度较低的脱硫液后再回到原管道,与温度较高的脱硫液混合后进入再生塔,通过DN500的阀门控制进入换热器的脱硫液流量来实现脱硫液温度的调节。

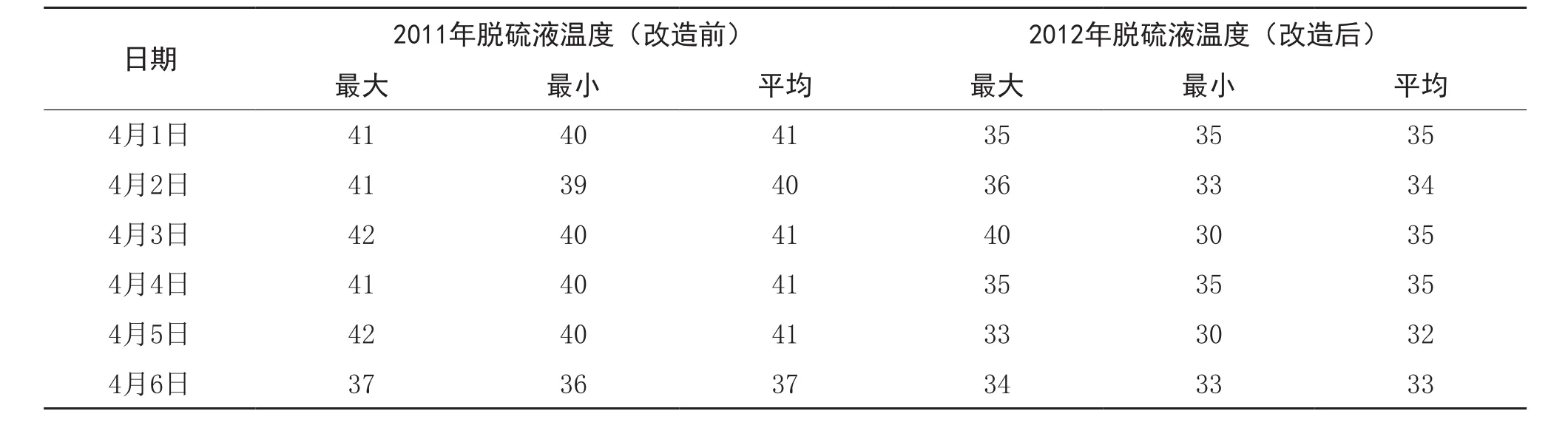

改造完成后脱硫液温度实现可控。通过改造前后同期温度数据对比可以看出,改造后温度较改造前降低了约5℃,有效减小了液相中氨的分压,氨浓度的升高有利于脱硫塔中硫化氢的吸收(见表2)。

表1 与同期相比温度与挥发氨的关系

表2 脱硫液冷却改造前后同期温度对比表 ℃

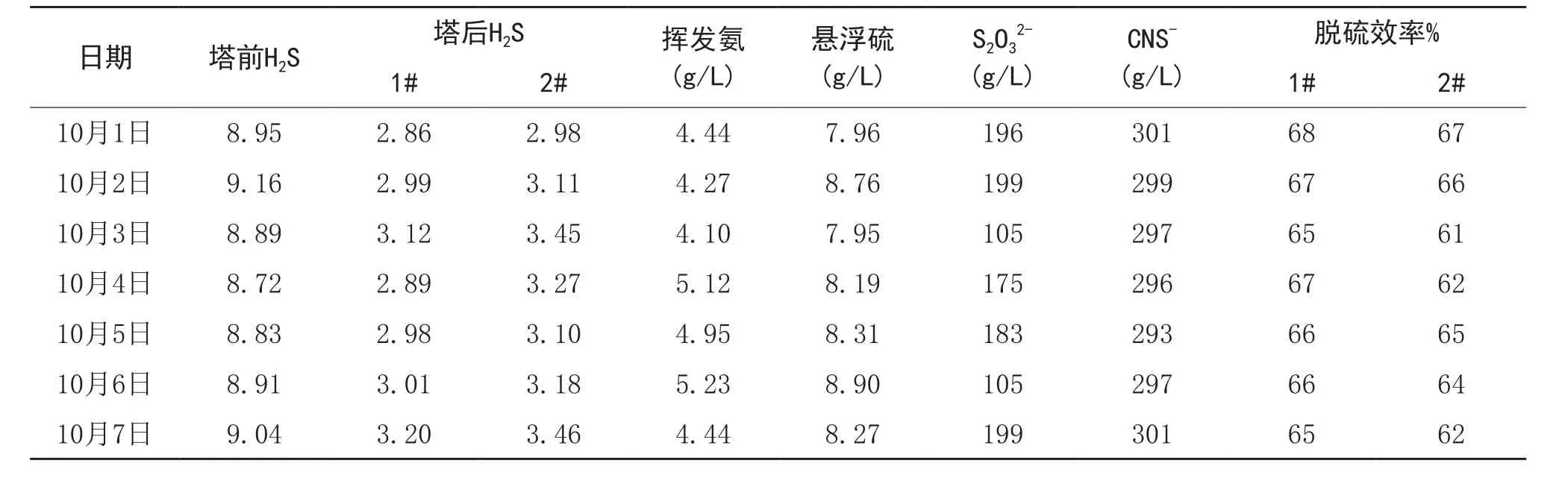

表3 改造前脱硫效率与运行指标(并联)

3.4 脱硫系统优化改造前后运行效果对比

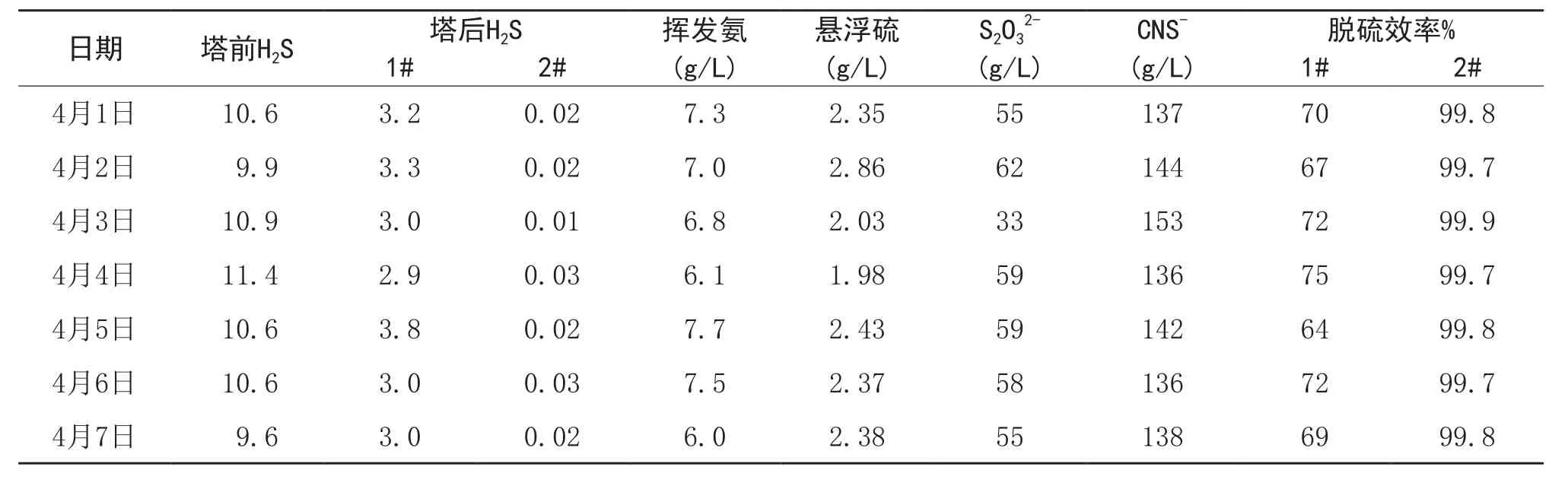

通过对煤气脱硫技术的改进与优化,脱硫效率得到了大幅度的提升(见表3、表4)。

通过改造前后对比可以看出,改造后脱硫液质量得到了改善,挥发氨浓度由改造前的4g/L-5g/L升至6g/L-7g/L,氨浓度的提高和改造后副盐含量的大幅度降低,提高了脱硫液对硫化氢的吸收推动力,有利于煤气中硫化氢的脱出;悬浮硫由改造前的8g/L左右降至2g/L左右,避免了塔阻的升高;更为重要的是并联时脱硫效率不超过70%,塔后含硫约在3g/m3左右,串联后脱硫一级效率在70%左右,二级脱硫效率超过99%,塔后含硫小于0.05g/m3,脱硫效率大幅度提升。

表4 改造后脱硫效率与运行指标(串联)

4.应用效果

通过对HPF法煤气串联脱硫技术的实施,脱硫效率达到99%以上,在塔前含硫小于10g/m3时,塔后含硫小于0.1g/m3,满足了国家环保指标要求。实施的脱硫液冷却改造,使脱硫液温度由40℃-45℃降至35℃-38℃,提高了氨在液相中的溶解度,循环液挥发氨由4g/L-5g/L升至6g/L-7g/L。

5.结论

通过脱硫工艺流程串联改造,创造了一种在原基础上优化焦炉煤气脱硫工艺的新流程,为同行业脱硫系统的改进提供了宝贵经验,避免了新建一套真空碳酸盐法脱硫设备,为企业节约投资3亿元,并带来了可观的环境和经济效益,年直接经济效益为341.7万元。项目中应用的多项技术及其应用水平达到了行业领先水平,具有极高的推广应用价值。目前,串级脱硫技术已在多家焦炉煤气脱硫企业推广应用。

参考文献

[1] 左建平,PDS法代替改良ADA法用于焦炉煤气脱硫[J],燃料与化工.1995(05).

[2]张新利,焦炉煤气脱硫主要设备的工艺计算[J],山西科技.2006(05)

[3]管福征,陈夏,朱建梅,以氨为碱源的焦炉煤气脱硫工艺[J],燃料与化工.2014(06)