高炉长寿技术研究

2018-05-23张红启王志刚刘卫国

张红启 张 明 王志刚 刘卫国

1.前言

高炉长寿是一个系统工程,牵涉到设计、选材、施工、生产和维护等各个方面。山钢股份莱芜分公司炼铁厂6号高炉第二代炉役于2010年9月17日开炉投产,实际炉容1000m3。2016年12月,炉缸侧壁温度高点达到420℃,进入后期护炉生产阶段,采取长寿技术和管理措施后,炉缸侧壁温度高点得到有效抑制。目前,炉缸侧壁温度长期稳定运行在300℃以下,维持高效低耗生产状态。

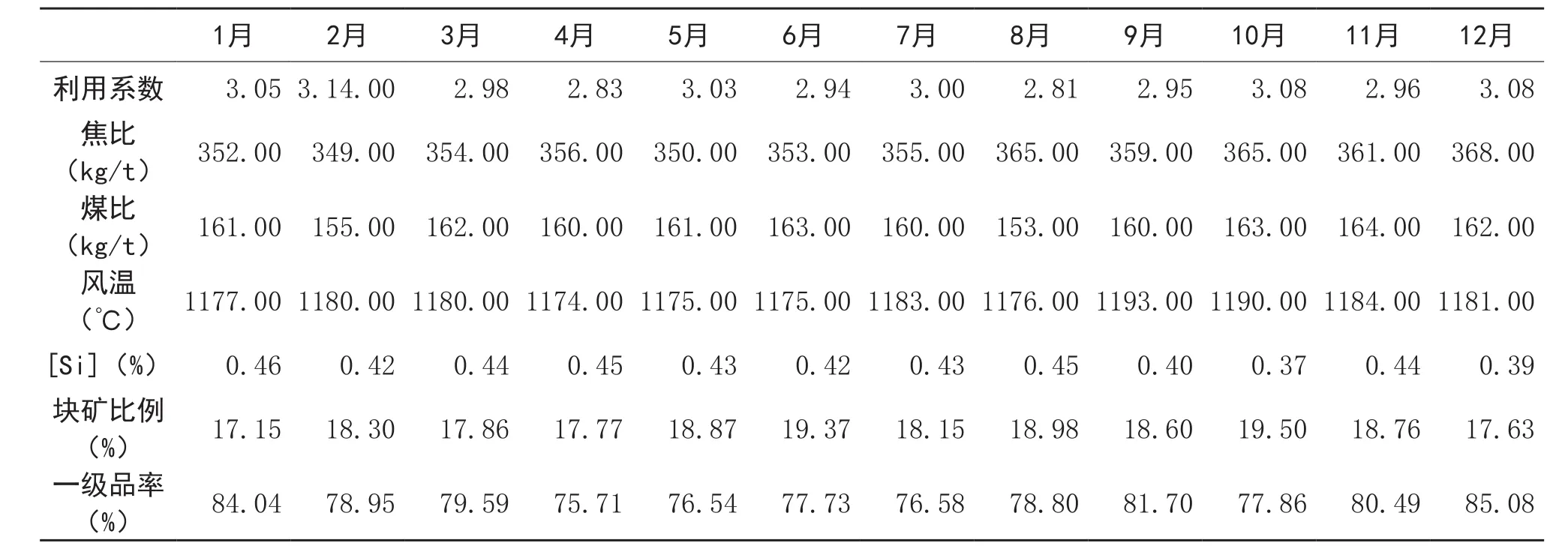

截止2017年12月,6#高炉累计出铁量为806.32万吨,单位容积产铁量达到8063.22吨,达到了高炉长寿高效低耗生产目标(见表1)。

2.影响高炉长寿的因素分析

高炉能否长寿主要取决于以下因素的综合效果:一是高炉大修设计或新建时采用的长寿技术,如合理的炉型、优良的设备制造质量、高效的冷却系统、优质的耐火材料;二是良好的施工水平;三是稳定的高炉操作工艺管理和优质的原燃料条件;四是有效的炉体维护技术[1]。

表1 莱芜分公司2017年6号高炉生产绩效

3.长寿技术研究与实施措施

6号高炉总结吸取同立级高炉长寿经验,结合上一代炉役炉缸的破损情况,贯穿“高炉长寿就是最大的效益”思路,从大修前炉缸设计和选材选型,大修过程施工质量把关,开炉后操作制度的选取和调整,到后期的高效护炉生产,形成了6号高炉高效生产状态下的长寿模型。

3.1 采用炉缸耐材热面形成渣铁凝固层为导向的长寿设计

6号高炉大修炉缸结构设计的操作理念是以炉缸耐材热面渣铁凝固层的稳定为指导方针,确立“高导热性热压碳砖+陶瓷杯”的炉缸设计结构。热压小块碳砖配置结构采用优良的热压小块碳砖紧贴冷却壁砌筑,其低孔隙度能阻止铁水和渣的渗透,具有高抗碱性能,可吸收部分热应力,配以高效的水冷系统,靠炉墙的有效的传热体系,将碳砖的热面温度降低,将炉缸的热流迅速传递给冷却系统带出炉外,从而在炉缸侧壁炉衬耐材的热面形成一层稳定的凝结保护层,抵抗炉缸侧壁的“象脚型”侵蚀,建立和稳定炉底炉缸渣皮是炉缸长寿的关键。

碳砖加陶瓷杯结构是在碳砖炉缸的热面设置一层陶瓷内衬,靠陶瓷内衬优良的抗渣铁和化学侵蚀性能来保护炉缸耐材不受侵蚀。其设计的理念是在碳砖热面设置陶瓷耐材作为人造渣皮,初期人造渣皮比炉缸自动再生渣皮更稳定,对碳砖的保护将更理想,从而延长炉缸使用寿命[2]。

3.2 采用高导热碳砖及微孔结构的耐材选型及质量管控

结合一代炉役后期炉缸各电偶测温情况,大修拆除过程中确认了炉缸侵蚀严重的部位在炉缸陶瓷杯垫(死铁层下部)和炉缸侧壁的结合处出现“象脚”侵蚀,炉底碳砖侵蚀程度较轻。大修时对炉缸的大碳砖实行保护性拆除,保留底部两层碳砖,更换炉底上部的两层微孔和超微孔碳砖,同时对炉缸侧壁“象脚”侵蚀部位的碳砖换型为高导热性热压碳砖结构。

耐材质量检测实行专人跟踪、现场取样、双地送检、无名检测把关制度,确保耐材质量满足设计要求。第一次取样结果不符合技术条件规定时,允许再取一次,单独复检不合格的项目,复验样品为第一次取样数量的两倍。如果第二次取样仍不合格,则该批产品视为废品,不能用来筑炉。半石墨碳砖、微孔碳砖和炉底立砌复合刚玉砖,必须在生产厂按设计和订货合同的要求进行预砌。

3.3 设置完备的炉缸炉底测温监测系统

一代炉役炉缸的侵蚀情况和炉缸热电偶的强相关性说明了炉缸炉底测温系统的重要和有效性。为了全面把握炉底炉缸耐材的侵蚀状况并对炉缸异常点的捕捉,2010年6号高炉大修设置了完善的炉缸监测设施,严格了监测点的热电偶安装质量,确保监测点能够真实地反映炉缸状况。结合投资因素,炉底炉缸监测系统配置为:

炉底设置3层深入炉心的满铺碳砖的温度监测点,在圆周8个方向上均匀分布,每支热电偶分别设置3-4个测温点;炉缸在0.5m的间隔高度上设置16个方位的双点热电偶,并在每个铁口的正下方和周围各设置4个单独监测点。炉缸冷却水系统设置水温差测温系统对炉缸热负荷进行实时检测,风口各套、炉腹、炉腰、炉身分段冷却壁排水管上设置测温电偶,强化对各种异常情况的监测监控。

3.4 严把砌筑质量关,确保炉缸无残缺“自保护”渣铁壳的形成

高炉炉缸炉底的砌筑质量直接影响高炉炉缸炉底的使用寿命。砖衬的横、纵向缝隙均不能过大,并且砖衬通过千斤顶顶实,防止铁水从结合处大量渗入。以200mm宽、线膨胀系数为3.0×10-6碳砖为例,当碳砖热面达到1000℃时,单块碳砖的横向膨胀长度为0.6mm,因此需要保证在砌筑过程中砖缝宽度小于lmm,避免由于砖缝过宽导致铁水的轻易渗入。

采用热压碳砖直接顶砌冷却壁,排除由于填料的存在导致热量传输受限的影响。而实现顶砌冷却壁,需要保证炭砖与冷却壁良好接触,使炭砖与冷却壁间紧密接触,排除气隙对传热的不利影响。针对热压碳砖施工的顶砌要求和目的,实行炉内弧形磨砖施工工艺改进以解决外环缝及各环碳砖间的“三角缝”超标问题,实现了炉缸侧壁无残缺高质量的长寿砌筑要求。

3.5 加强高炉长期稳定顺行的基础原料条件管理

国内外研究结果表明,ZnO和K2O的化学侵蚀是炉缸陶瓷杯及碳砖破损的主要因素之一。目前莱钢执行标准为ZnO≤0.3kg/tFe,(K2O+Na2O)≤3kg/tFe,降低两种元素循环富集量,主要从入炉原料和高炉操作两个角度加强控制。

通过调查,高炉ZnO和K2O带入主要以烧结矿为主,现行可控制措施是,一方面配料过程中,调整高锌料配比,另一方面停配高炉重力灰和干法灰,进而降低Zn、K含量至允许范围内。高炉操作中,6号高炉通过适当发展边缘气流、提高炉顶温度、增加煤气流速以及调整造渣制度操作手段中的一项或综合几项,达到上下部共同降低富集量。同时定期检测进出口产品ZnO和K2O含量,测算富集量是否控制范围内,以此验证操作控制效果。在高炉前端配料上,实行定期停配高ZnO料种,实现源头降碱、炉内排碱,降低炉内碱金属富集量,高炉保持长期稳定顺行目的。

3.6 加强高炉长寿化操作制度参数调整

优化装料制度,合理控制两股气流分布。结合生产作业计划要求和原料条件变化,实时动态调整炉顶布料参数,即布料角度、布料圈数、矿批、料线等,达到以“中心气流为主,边缘气流为辅”控制模式,增强气流稳定性,有效抑制边缘气流对炉缸上部的冲刷。

改善渣铁成份,延缓炉缸侵蚀,6号高炉采取“高碱、中硅、低硫、高热”八字操作方针。高碱:终渣碱度1.2-1.25,因高碱度炉渣熔化温度高,更有利于在炉缸侧壁形成稳定的保护渣壳,降低液态渣铁冲刷侵蚀;中硅:[Si]0.45%,有效促进侵蚀位置钛化物沉积;低硫:[S]0.02%-0.025%,适当提高铁水粘度,降低铁水流动性冲刷;高热:[T]1480℃,保证炉缸充足热状态,减轻炉缸堆积,提高炉缸抗波动能力。

3.7 炉缸侧壁温度升高后的高效护炉生产技术措施

当出现炉缸侧壁温度局部高点时,采取堵部分侵蚀严重部位上方的风口,可以有效减缓炉缸环炭的侵蚀。缩小进风面积,提高鼓风动能,保证炉缸均匀活跃

高炉炉役后期,各层冷却壁内衬侵蚀严重,操作上控制边缘气流,适当发展中心气流,达到减轻煤气流对内衬侵蚀的目的。

4.结论

1.采用炉缸耐材热面形成渣铁凝固层为导向的长寿设计,实行“高导热性热压碳砖+陶瓷杯”的炉缸设计结构,以炉缸耐材热面渣铁凝固层的稳定为指导方针,在炉缸侧壁炉衬耐材的热面形成一层稳定的凝结保护层,抵抗炉缸侧壁的“象脚型”侵蚀[3]。

2.严把砌筑质量关,严格砖缝施工监理,实行炉内弧形磨砖“去三角缝”施工技术,防止因局部砌筑质量引起的气隙、渗漏寿命缩短问题,确保炉缸无残缺“自保护”渣铁壳的形成。

3.正常生产中,保持高炉长期稳定顺行的同时,加强对入炉有害元素的管控,采取源头定期降碱炉内排碱技术,控制炉内有害元素富集量的相对平衡,减少有害元素对炉缸和顺行的破坏,提高高炉寿命。

4.在后期护炉生产中,采取长风口、高动能护炉技术。通过改变送风面积,采用小风口、长风口,提高鼓风动能的护炉技术,既可以改善炉缸的工作状态,又可以减少高温煤气流对炉衬的冲刷侵蚀。

参考文献:

[1] 邹忠平,项钟庸,欧阳标,等. 高炉炉缸长寿设计理念及长寿对策[J].钢铁研究,2011,39(1)

[2] 张寿荣 高炉长寿技术展望[J].钢铁研究,2009,37(4)

[3] 张寿荣,于仲洁.武钢高炉长寿技术[M].北京:冶金工业出版社.2009.