刚果(金)某复杂氧化铜钴矿选矿工艺研究

2018-05-22廖乾

廖 乾

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

我国是一个钴资源严重缺乏的国家,近年来随着经济的快速发展对钴的需求越来越大,钴绝大多数情况下都与其他元素伴生,铜钴矿是钴的主要来源。随着硫化矿资源的日趋减少和世界各国对铜钴金属需求量的不断增加,氧化铜钴矿资源的开发利用日益受到重视。非洲尤其以刚果(金)、赞比亚的铜钴资源最为著名,其钴储量接近世界钴资源量的一半[1-4]。随着国家走出去战略的实施,大批的中资企业赴赞比亚、刚果(金)进行铜钴资源的开发与加工[5-6]。尹琨等[7]采用“原矿细磨-预先浮选脱除易浮脉石-硫氧异步混合浮选”流程,王立刚等[8]采用预先硫化方案,欧乐明等[9]采用先浮选硫化矿、后硫化浮选氧化矿的原则流程分别处理刚果(金)某铜钴矿石资源,总铜回收率达到87.03%~93.41%,总钴回收率达到44.47%~92.65%。胡钦印等[10]采用优先选铜-尾矿选钴的工艺流程,朱景和等[11]采用铜钴混合浮选-铜钴分离的工艺流程分别处理赞比亚某铜钴矿石资源,总铜回收率达到89.75%~92.32%,总钴回收率达到46.75%~67.56%。本文中氧化铜钴矿试样位于刚果(金)南部的加丹加省境内,该矿属于闻名于世的赞比亚-刚果(金)铜矿带上最大的铜钴矿之一,对该矿石进行了系统的选矿工艺研究,取得了较好的分选指标。

1 矿石性质与试验方法

1.1 矿石性质

矿石的主要化学成分分析结果见表1,铜和钴的化学物相分析结果见表2。矿石含铜3.12%、含钴0.15%,需要选矿排除的脉石组分主要是SiO2,次为Al2O3、CaO和MgO,合计含量达到72.27%。矿石中基本无水溶铜,结合氧化铜和原生硫化铜也极少,主要铜物相为自由氧化铜和次生硫化铜,铜在自由氧化铜和次生硫化铜的分布率分别为57.05%、34.61%;钴主要为脉石中钴和水钴矿、碳酸钴,少量硫化钴。矿石以铜计氧化率为61.54%,以钴计氧化率达到87.38%。

表1 主要化学成分分析结果

表2 铜和钴的化学物相分析结果

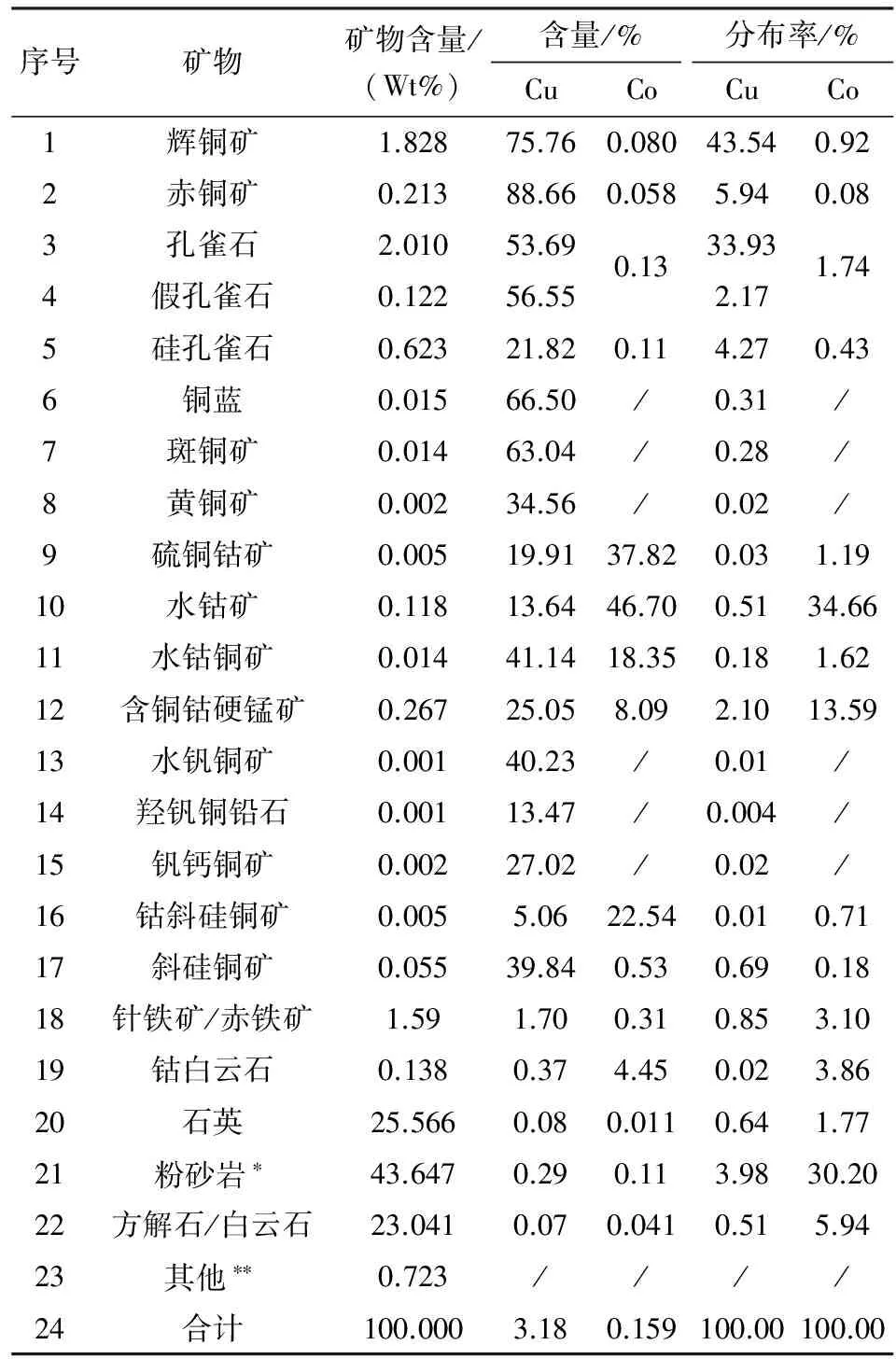

采用MLA矿物参数自动分析系统,并结合显微镜分析、X射线衍射分析、微区化学成分扫描电镜能谱分析测定原矿矿物组成和含量,铜和钴在矿石中的平衡分配见表3。矿石中铜矿物和含铜矿物的种类特别多,其中辉铜矿中铜占43.54%,赤铜矿中铜占5.94%,孔雀石中铜占33.93%,假孔雀石中铜占2.17%,硅孔雀石中铜占4.27%,斜硅铜矿中铜占0.69%,含铜钴硬锰矿中铜占2.10%,分散于赤铁矿、针铁矿、粉砂岩、白云石和石英等矿物中铜占6%。硫化铜和赤铜矿中,铜的理论回收率约为50%,氧化铜理论回收率约为41%,铜的总理论回收率约为91%,但由于硅孔雀石和斜硅铜矿可浮性差,对氧化铜的回收有一定影响。矿石中钴严重分散,硫铜钴矿、钴硬锰矿和钴斜硅铜矿为富钴矿物,但含量均极少,大部分钴分散存在于各矿物中。赋存于水钴矿、水钴铜矿、含铜钴硬锰矿等钴矿物中钴占49.87%;辉铜矿为主的硫化铜矿物(含硫铜钴矿)中钴占2.11%,赤铜矿中钴占0.08%,斜硅铜矿中钴占0.89%,孔雀石、假孔雀石和硅孔雀石中钴占2.17%,钴白云石和白云石、方解石中钴占9.80%,赤铁矿、针铁矿中钴占3.10%,粉砂岩中钴占30.21%,石英中钴占1.77%。硫化铜钴和赤铜矿中钴的理论回收率约为2%,氧化钴理论回收率约为50%,钴的总理论回收率约为52%,但由于含钴硬锰矿可浮性差,对氧化钴的回收有一定影响。

1.2 试验方法

针对此类型氧化铜钴矿石,常用的选矿原则工艺有“先浮硫化矿后硫化浮选氧化矿”的分步浮选工艺及“硫化矿与氧化矿一起浮选”的同步浮选工艺,结合矿山资源开发后续铜钴冶炼工艺的要求,本研究采用“先浮硫化矿后硫化浮选氧化矿”的分步浮选原则工艺,得到硫化铜钴精矿和氧化铜钴精矿两种产品,并尽可能提高硫化铜钴精矿的铜品位。

原矿样1 kg/份(共3份)分别经XMQ-Φ240×90 mm球磨机磨矿后合并采用XFD-8.0L单槽浮选机进行硫化矿粗选,硫化粗精矿再磨采用XMQ-Φ150×50 mm球磨机,硫化矿浮选尾矿进行氧化矿浮选,硫化矿和氧化矿精选作业分别采用XFD-3.0 L、1.5 L、1.0 L、0.75 L和0.5 L单槽浮选机。试验采用的硫化钠和硫氢化钠为工业品,配制成10%的溶液;丁黄药和戊黄药为工业品,配制成3%的溶液;Mac-12和MIBC为工业品,用注射器直接添加。浮选产品经XTLZ-Φ260/200多用真空过滤机过滤-101型电热鼓风干燥箱干燥-RK/XPM-Φ120×3三头研磨机研磨处理后,进行化学分析。

表3 铜和钴在各矿物中的分配平衡

注:“粉砂岩*”为本矿床的赋矿岩层,由石英和少量长石砂屑、泥质胶结物组成,泥质胶结物的主要成分为绢云母和绿泥石;“其他**”包括黄铁矿、钛铁矿、金红石、磷灰石、锆石、独居石、白钨矿、重晶石、石膏等。

2 试验结果与讨论

2.1 入选粒度对铜钴分选的影响

入选粒度对铜钴分选影响的试验流程见图1,试验结果见表4。随着入选粒度的增加,尾矿中铜和钴的损失率逐渐降低,入选粒度为60%~75%时,铜和钴的回收率差别不大,尾矿中铜的损失率为11.00%~12.39%,钴的损失率为43.93%~48.50%。优先保证铜钴回收率,兼顾品位,选择入选粒度-0.074 mm粒级占70%进行后续试验。

图1 入选粒度对铜钴分选影响的试验流程

入选粒度(-0.074mm含量)/%产品名称产率/%品位/%回收率/%CuCoCuCo60硫化精矿5.4225.880.2044.827.73氧化精矿13.2710.090.4742.7943.77尾矿81.310.480.08512.3948.50原矿100.003.130.142100.00100.0065硫化精矿5.4925.910.2145.308.04氧化精矿13.809.880.4843.4145.72尾矿80.710.440.08311.2946.24原矿100.003.140.145100.00100.0070硫化精矿5.9224.810.2246.639.02氧化精矿13.3310.000.4942.3144.90尾矿80.750.430.08311.0646.08原矿100.003.150.145100.00100.0075硫化精矿5.9224.200.2245.788.92氧化精矿14.809.140.4643.2247.15尾矿79.280.430.08011.0043.93原矿100.003.130.144100.00100.00

2.2 硫化剂对铜钴分选的影响

Na2S和NaHS是氧化铜钴矿硫化浮选良好的硫化剂,而NaHS对钴有更好的硫化效果[12]。针对图1流程硫化矿浮选尾矿,分别采用Na2S与NaHS作硫化剂,捕收剂采用戊黄药和Mac-12,用量分别为150 g/t、50 g/t,起泡剂MIBC用量为50 g/t,考察了硫化剂对铜钴分选的影响,结果见表5。NaHS作硫化剂时,氧化精矿含铜7.11%~13.18%、含钴0.38%~0.56%,铜和钴的作业回收率分别为75.54%~79.28%、40.88%~52.81%。相比NaHS,同用量条件下,尽管Na2S作硫化剂时铜品位较高,但钴品位及铜钴回收率均较低。确定采用NaHS作硫化剂,用量以1 500 g/t为宜。

表5 硫化剂对铜钴分选的影响

2.3 捕收剂对铜钴分选的影响

丁黄药、戊黄药及Mac-12都是硫化铜钴矿浮选以及氧化铜钴矿硫化浮选常用的捕收剂[13-14]。捕收剂对铜钴分选影响的试验流程见图2,结果见表6。相比单独使用丁黄药、戊黄药以及组合使用丁黄药与Mac-12,硫化矿使用戊黄药、氧化矿使用戊黄药与Mac-12作捕收剂时,铜钴的回收率最高。为简化药剂种类,并综合考虑铜钴的品位及回收率,确定硫化矿采用戊黄药作捕收剂、氧化矿采用戊黄药和Mac-12作捕收剂。

图2 捕收剂对铜钴分选影响的试验流程

捕收剂种类及用量/(g/t)产品名称产率/%品位/%回收率/%CuCoCuCo硫化矿∶丁黄药氧化矿∶丁黄药200硫化精矿5.5226.710.1947.107.37氧化精矿5.9318.120.8234.3533.50尾矿88.550.660.09718.5559.13原矿100.003.130.145100.00100.00硫化矿∶丁黄药氧化矿∶丁黄药+Mac⁃12150+50硫化精矿5.5026.190.1945.917.46氧化精矿15.468.480.4241.7545.20尾矿79.040.490.08612.3447.34原矿100.003.140.144100.00100.00硫化矿∶戊黄药氧化矿∶戊黄药200硫化精矿5.9025.040.2147.028.38氧化精矿6.7916.160.8034.9436.72尾矿87.310.650.09318.0454.90原矿100.003.140.148100.00100.00硫化矿∶戊黄药氧化矿∶戊黄药+Mac⁃12150+50硫化精矿5.8825.140.2146.918.50氧化精矿13.349.940.4942.0945.16尾矿80.790.430.08311.0046.34原矿100.003.150.145100.00100.00

2.4 全流程闭路试验

为满足硫化精矿产品高铜品位的要求,需对硫化矿浮选粗精矿进行再磨处理,再磨细度以-0.045 mm粒级占80%为宜,在此基础上,按照图3所示的工艺流程和药剂制度进行了全流程闭路试验,结果见表7。硫化矿与氧化矿分步浮选-硫化粗精矿再磨-氧化粗精矿精扫选抛尾闭路流程,可以获得产率2.05%、含铜71.13%、含钴0.16%、铜钴回收率分别为46.47%、2.38%的硫化精矿产品及产率3.79%、含铜31.66%、含钴1.32%、铜钴回收率分别为38.23%、36.24%的氧化精矿产品。铜钴总回收率分别为84.70%和38.62%。

图3 全流程闭路试验流程

产品名称产率/%品位/%回收率/%CuCoCuCo硫化精矿2.0571.130.1646.472.38氧化精矿3.7931.661.3238.2336.24尾矿94.160.510.09015.3061.38原矿100.003.140.138100.00100.00

硫化精矿与氧化精矿的主要化学成分分析结果见表8。尾矿镜下检查表明,铜矿物包括辉铜矿、赤铜矿、斜硅铜矿和孔雀石,铜矿物合计含量小于1%,解离程度较低,部分沿脉石粒间充填或嵌布于脉石边缘,其他金属矿物尚见针铁矿、赤铁矿及含铜钴硬锰矿;脉石矿物主要是石英和白云石,其次为绢云母和绿泥石。钴主要因石英、白云石、绿泥石、针铁矿/赤铁矿及硬锰矿等矿物赋存钴而损失于尾矿中。

表8 主要化学成分分析结果

3 结 论

1) 刚果(金)铜钴矿含铜3.12%、含钴0.15%,以铜计氧化率为61.54%,以钴计氧化率达到87.38%,矿石中铜矿物和含铜矿物的种类特别多,钴严重分散,硫铜钴矿、钴硬锰矿和钴斜硅铜矿为富钴矿物,但含量均极少,大部分钴分散存在于各矿物中。各矿物性质及可选性的差别化,必然带来工艺流程的复杂化。

2) 采用“先浮硫化矿后硫化浮选氧化矿”分步浮选工艺,硫化粗精矿再磨,氧化粗精矿精扫选抛尾,全流程闭路试验,可以获得产率2.05%、铜、钴品位分别为71.13%、0.16%、铜、钴回收率分别为46.47%、2.38%的硫化精矿产品及产率3.79%、铜、钴品位分别为31.66%、1.32%、铜、钴回收率分别为38.23%、36.24%的氧化精矿产品。铜、钴总回收率分别达到84.70%和38.62%。

参考文献

[1] 梁新星,胡磊,欧阳全胜.铜钴矿研究进展及发展趋势[J].湖南有色金属,2014,30(3):42-45.

[2] 卢道刚.刚果(金)加丹加地区铜钴矿加工工艺现状及发展趋势[J].世界有色金属,2009(7):72-75.

[3] 刘三平,王海北,蒋开喜,等.钴提取分离技术分析与应用[J].有色金属,2004,56(2):73-76.

[4] BREMS D,MUCHEZ P,SIKAZWE O,et al.Metallogenesis of the Nkana copper-cobalt south orebody,Zambia[J].Journal of African Earth Sciences,2009,55:185-196.

[5] 孙永昌.刚果(金)加丹加省铜钴矿冶炼工艺现状及发展方向[J].有色金属文摘,2015,30(4):94-96.

[6] 李明.刚果(金)氧化铜钴矿冶炼工艺综述[J].有色冶金设计与研究,2012,33(1):16-18.

[7] 尹琨,谭欣,吴卫国.刚果(金)某含易浮脉石铜钴矿选矿试验研究[J].矿冶,2014,23(4):1-4.

[8] 王立刚,张慧,叶岳华,等.刚果(金)某难选铜钴矿选矿工艺技术研究[J].有色金属:选矿部分,2012(3):10-13.

[9] 欧乐明,胡本福,段景文.刚果(金)某难选氧化铜钴矿选矿工艺研究[J].金属矿山,2011(9):76-81.

[10] 胡钦印,叶岳华,王立刚.赞比亚某复杂铜钴矿选矿工艺研究[J].中国矿业,2014,23(S2):281-283.

[11] 朱景和,陈新林,马忠臣.赞比亚某铜钴硫化矿浮选工艺研究[J].有色矿冶,2014,30(2):13-17.

[12] 廖乾,冯其明,欧乐明,等.某复合型铜钴矿合理选矿工艺及硫化作用机理研究[J].矿冶工程,2010,30(5):44-48.

[13] 董水森,巴红飞,肖春桥.刚果(金)KAMA氧化铜钴矿选矿试验研究[J].中国矿业,2017,26(9):134-141.

[14] 孔令强.刚果(金)某难选铜钴矿浮选试验研究[J].矿冶工程,2013,33(3):58-61.