装入法冶炼生产YB-70支承辊研究

2018-05-21姜中良

姜中良

(中国第一重型机械股份公司炼钢厂,黑龙江161042)

近几年一重生产的支承辊产品量逐年增加,支承辊返回废钢量也随之增加。由于支承辊类产品Cr含量较高在5%左右,电炉用氧化法冶炼此类产品时,若返回废钢配入比例过大造成炉料中Cr含量偏高,在氧化期处理P的时候不得不加大吹氧量把Cr先氧化掉,渣子中Cr的氧化物含量过高粘度大容易造成结壳,冶炼操作及升温非常困难,延长冶炼时间且对炉墙侵蚀较为严重,所以在配料过程中不得不降低支承辊类产品返回料的配入量,造成我厂支承辊返回废钢积压严重。为解决支承辊类返回废钢积压问题,节约外购钢铁料使用且降低Cr和V等易氧化元素烧损,回收贵重合金,我厂制定了采用装入法冶炼生产支承辊类产品方案。

以前我厂也采用过装入法冶炼生产支承辊类产品,但由于P含量超出规格的炉次较多,且合金回收率不高,所以装入法冶炼支承辊类产品没有得到大量推广。

1 冶炼过程P含量增长统计分析

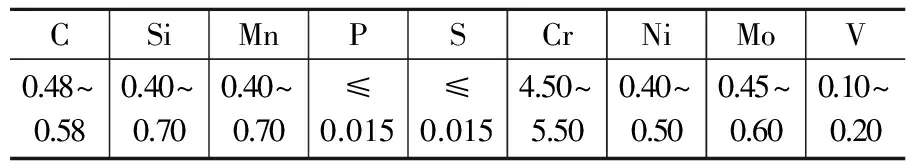

经验分析P很难控制的原因是返回钢铁料中P含量不稳定,电炉和精炼工序冶炼时P增长的幅度没有准确统计,并且P增长的原因没有做过具体的分析。下面实验几炉产品的主要目的是统计相关的P增长的数据及P增长的原因,便于较好的控制后续冶炼选料。YB-70钢种主要成分如表1所示。

表1 YB-70钢种主要成分(质量分数,%)Table 1 Main composition of YB-70 steel (mass fraction,%)

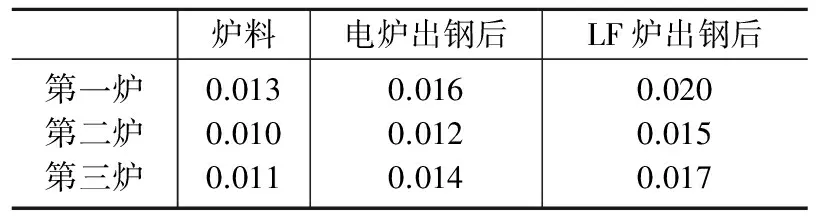

1.1 冶炼过程中P含量增长统计

试验初期选用100%YB-70返回废钢冶炼本钢种3炉,3炉产品挑选的返回料中综合P含量分别为0.013%、0.010%和0.011%。经电炉冶炼和LF炉精炼过程后P含量分别为0.020%、0.015%和0.017%,有两炉P含量超出工艺规定的0.015%,对比分析电炉出钢时P含量分别为0.016%、0.012%和0.014%,且由于精炼阶段回P作用致使P含量超出规格要求,经统计3炉数据经过精炼工序P含量增长0.003%~0.004%左右。试验初期P含量统计如表2所示。

表2 试验初期P含量统计(质量分数,%)Table 2 P content statistics at the initial stage of the test (mass fraction, %)

经过以上冶炼的3炉数据分析,要想控制装入法冶炼支承辊产品中P含量不超出规格,必须控制返回废钢中的P含量,第二阶段从控制原材料中P含量入手预选出3炉综合炉料中P含量≤0.009%的返回废钢,出钢后P含量分别为0.013%、0.014%和0.014%,3炉钢中P含量都满足规格要求。第二阶段P含量统计如表3所示。

表3 第二阶段P含量统计(质量分数,%)Table 3 P content statistics in the second phase (mass fraction, %)

1.2 冶炼过程中P含量增长分析

经过试验阶段6炉成分分析,原料经过电炉冶炼后P增长0.002%左右,P主要由炉墙的耐火材料带到钢液中。经过LF炉冶炼后P增长0.003%~0.004%左右,主要原因是回P作用及由造渣材料、耐火材料和合金材料带到钢液中。

经过后续采用装入法冶炼YB-70钢时逐渐总结发现,如果电炉炉墙比较清洁,P增长的幅度也比较小在0.001%~0.002%之间,主要原因是在前几炉冶炼的钢中吹氧操作时会有含P的氧化渣喷溅到炉墙上并残留下来,在用装入法冶炼YB-70时带入到钢液中也是钢液中P含量增长的原因。用精炼包倒包进行卡渣操作防止电炉氧化形成的渣进入到精炼包中也可以降低精炼过程中P增长的幅度,主要原因是电炉含P的氧化渣进入到精炼包中,在精炼过程中脱氧操作将渣中含P的氧化物还原到钢液中。

1.3 试验过程中存在问题及改善措施

试验过程中发现选择返回料时P含量低于0.009%的非常难选,这样必须要求电炉用氧化法冶炼同类产品时P处理的要低于0.003%,这样才能保证经过精炼工序后返回料中的P低于0.009%,用100%YB-70返回废钢冶炼,装料时对炉墙的冲击较大且存在料包无法打开的情况,卡料包主要原因为所有返回废钢重叠挤压到一起,造成料包无法打开影响生产进度。为了改善这种情况加入20%的本钢种返回钢屑铺到料包底部装料时既能起到缓冲的作用减小装料时对炉墙的冲击,也能起到防止卡料的情况发生。

2 电炉装入法冶炼YB-70钢时合金回收率研究

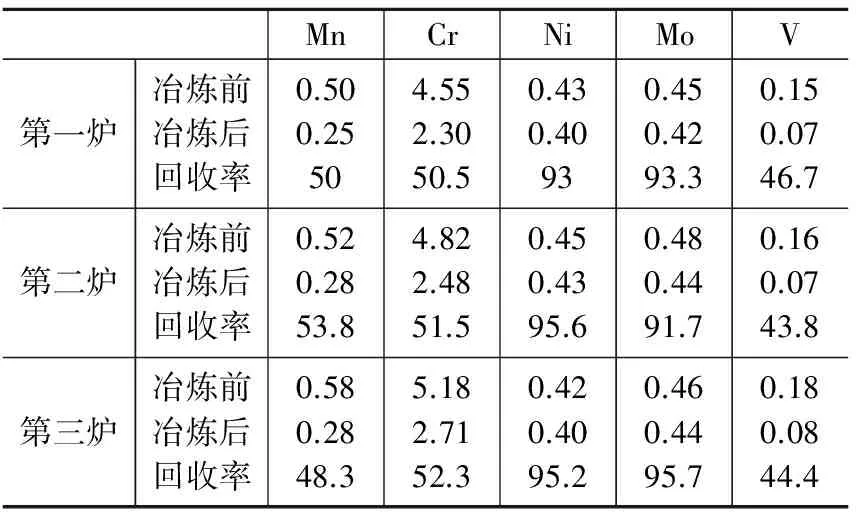

经过初步研究和采取的一些措施用装入法冶炼YB-70时P超出规格的情况基本得到了有效的控制,但是合金的回收率并不是很高,为了提高合金尤其是易氧化合金的回收率,在冶炼过程中又进行了一系列的研究对比。出钢前不加高硅合金回收率统计如表4所示。

表4 出钢前不加高硅合金回收率统计(质量分数,%)Table 4 Alloy recovery rate statistics without high silicon before tapping (mass fraction, %)

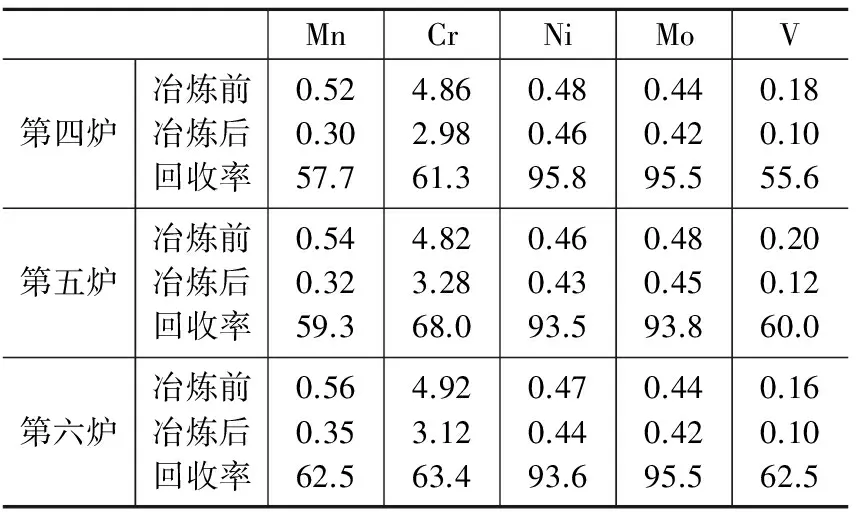

通过以上3炉统计发现,Mn、Cr、V易氧化金属回收率比较低接近50%,主要原因是钢水用装入法冶炼时不进行造渣操作,钢液表面直接与空气接触,造成易氧化的金属元素氧化。为了提高合金回收率,结合工艺部门制定了在熔化后期加高硅,Si的还原性比较强能起到还原氧化掉的合金元素的作用。出钢前加高硅合金回收率统计如表5所示。

表5 出钢前加高硅合金回收率统计(质量分数,%)Table 5 Alloy recovery rate statistics with high silicon before tapping (mass fraction, %)

通过后续3炉冶炼实验,发现熔化后期加入高硅能有效提高Mn、Cr、V三种合金的回收率。

3 冶炼过程中操作要点

3.1 电炉冶炼要点

装入法冶炼支承辊钢时前一炉钢要求出净炉内残留的氧化渣,并确保炉体状态良好,炉壁无残钢、残渣,装料后采用大电流快速升温熔化,炉料熔化到70%~80%后采用小电流至炉料全部熔化,当钢水温度达到1640℃后加入高硅并大电流快速熔化,熔化后及时出钢倒包转精炼工序。

3.2 精炼炉操作要点

选择精炼包时必须选择包况良好且包内无残钢残渣,在使用前进行烘烤,烘烤温度需达到800℃以上,使用的造渣材料必须干净清洁且块度小于100 mm,精炼钢水兑入前包底加50 kg的铝块,防止钢水对包底冲刷,严格卡渣,严禁氧化渣进入精炼包,钢水兑入后按定量要求加入适量石灰萤石,石灰萤石比接近4∶1,炉渣形成后加适量的铝粉和碳粉造渣扩散脱氧,当炉渣变白温度高于1580℃可进行合金化操作,调整完合金以后当温度合适转入真空位处理,调整真空温度要求在1630~1650℃之间,要求真空度≤266.6 Pa、氩气流量40~80 NL/min保持真空时间20 min,出真空成分微调进行氩气软吹,氩气流量调整到不裸露钢水面为宜,软吹时间15~30 min,且软吹过程中禁止给电升温,软吹结束后钢液温度在1550~1565℃之间方可出钢。

4 结论

(1)采用装入法冶炼YB-70钢时返回钢铁料中P含量控制小于0.009%。但是如果氧化法冶炼本钢种时不加以控制,返回钢铁料中P满足要求的非常少,要求氧化法冶炼时电炉出钢前P小于0.003%,为后续装入法冶炼选料奠定基础。

(2)电炉炉壁不能有残钢、残渣,要求装入法的前一炉不能冶炼Cr含量过高的钢种。

(3)电炉出钢前加高硅可提高合金回收率,加入高硅后加大电流快速熔化,熔化完全后迅速出钢。

参考文献

[1] 邱绍岐,祝桂华.电炉炼钢原理及工艺[M].北京:冶金工业出版社,1996.

[2] 赵春华,巴钧涛,冯玉合,等.支承辊外露夹杂原因分析[J].大型铸锻件,2012(5):23-26.