一种气缸盖进排气道三维建模方法

2018-05-21姜宇生

姜宇生 唐 松

(四川共享铸造有限公司,四川641301)

目前,随着发动机行业的发展,气缸盖形状复杂程度越来越高,其中气道的流道形状是影响发动机功率、油耗、加速性、排放及噪音等性能指标的主要因素。因此进、排气道各断面尺寸是否准确关系气缸盖的性能,而三维建模的质量直接关系到铸件的结构、壁厚及轮廓尺寸。

1 建模思路和建模方法分析

此气缸盖的进、排气道的二维示意图如图1所示。

图1 气缸盖的进、排气道示意图Figure 1 Scheme of inlet and exhaust passages of cylinder cover

在建模前,通过分析进、排气道视图及各个断面结构特征和形状,可以得出以下结论:

(1)要保证进、排气道“A-A”、“B-B”流道视图尺寸。

(2)进、排气道主视图保证R65 mm、图中标注及连接角度符图。

(3)进、排气道必须圆滑过渡,各断面尺寸R若不符图,允许适当放大。

由于进、排气道的形状复杂,传统用剖面图来表示的方法,理论上不够严密、准确,过渡部分仍然不能确定其外形。将复杂的曲面造型技术应用到进、排气道的三维建模中来,可以根据已有的断面轮廓曲线,按两个方向排列的曲线轮廓建立曲线网格。建“曲线网格”时,需要选择两种类型的控制线,一种是按某个方向排列的曲线,可称为“基线”,另一种是按大致与基线垂直方向排列的曲线称为截面线。在选择第1条或最后1条基线时允许选择1个点作为基线。在建模过程中,应先在空间坐标系中确定基准轴和原点。将二维图中的主视图在XYZ空间坐标系中相互垂直平面内投影轮廓,通过空间曲线创建三维模型。

进、排气道的圆弧变化过度大且不易控制,进、排气道建模一般有两种方法:第一种是把各个断面形状分别画出,用“扫掠”命令把相邻断面形状做成实样模型,通过“求和”来完成,但各个断面连接不圆滑、流畅,且高低不平。第二种方法是把各断面形状的十字线交点在中心线上的点做出,画出断面十字线及断面形状,利用“样条”命令把各点相互连接,做到样条光滑平顺、流畅,然后利用“曲线网格”做出片体,再“缝合”成实体模样。通过对比两种方法,决定使用第二种建模方法。

2 三维建模

2.1 构造轮廓线

此气缸盖的进、排气道分别由15个不同形状、不同尺寸的断面轮廓形状组成,轮廓曲面复杂,变化较大。首先在空间坐标系XY平面中画出主视图的轮廓线形状,利用“拉伸”命令在Z轴方向沿中心线拉出一个片体,然后在ZY平面中分别画出“A-A”,“B-B”的轮廓形状,然后利用“拉伸”命令在“A-A”、“B-B”剖视图中心线沿X轴方向分别拉出一个片体,两片体利用“求交”命令即求出进排气道在空间的中心线,如图2所示。由于进、排气道的建模方法基本一致,本文主要介绍进气道的建模方法,排气道就不再叙述了。

2.2 构造辅助曲线

以起点为中心,做出直径44 mm的圆(片体),圆与中心线相交,即求出各断面的中心点在中心线的位置点,用“拉伸”命令偏置画出各断面中心点十字中心线,利用“直线”、“偏置”命令将各断面形状画出,用“样条”命令把各断面形状相关的点,用“样条”相连接起来,如图3所示。

2.3 用“曲线网格”构建片体

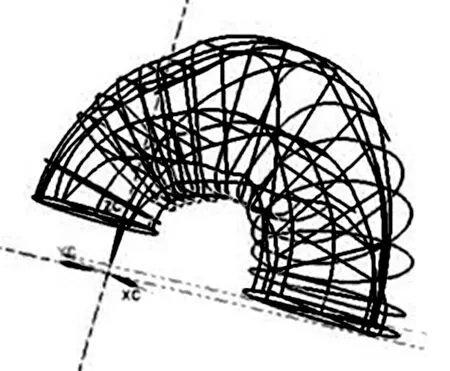

利用“曲线网格”命令做出各连接面的片体,如图4所示。

要求各片体能够圆滑过渡,中间无凸起、皱褶等现象,最后利用“缝合”命令使片体变成实体,补做出进气道的其它结构,对不圆滑的位置要做适当修整,使其圆滑光顺、流畅,最后得到完整进气道三维,如图5所示。

图2 进气道空间坐标中心线Figure 2 Space coordinate center line of inlet passage

图3 进气道各断面线Figure 3 Each section line of inlet passage

图4 进气道片体Figure 4 Pieces of inlet passage

图5 进气道三维Figure 5 3D of inlet passage

将三维模型与二维图纸尺寸进行核对,补齐结构,修改尺寸,确保三维模型的几何关系、形状、结构、尺寸准确。

3 结论

(1)在三维建模中,要看懂二维图,做到思路要清晰,认真规划好设计建模步骤,便于操作。

(2)如果三维形状复杂且异形,变化大,最好用“曲线网格”来构造面,使其光滑、流畅符图,从而保证其准确性。

参考文献

[1] 刘昌丽,康士廷.UGNX8.0中文版标准教程[M].北京:清华大学出版社,2012:116-121.