铝脱氧钢浇注过程漂浮物成分组成试验分析

2018-05-21辛建平

辛建平

(中国第一重型机械股份公司铸锻钢事业部,黑龙江161042)

核电、加氢等铝脱氧钢是我公司最为重要的产品组成部分。因其具有高附加值的特性,核电、加氢产品也成为了我公司盈利的重要保证。在以往浇注核电、加氢钢锭的过程中,都会发现在钢水表面漂浮一层白色的渣样物质,初步判断夹杂物为浇注过程中二次氧化生成的Al2O3夹杂物。为验证铝脱氧钢浇注后期钢液上漂浮的夹杂物的性质及成分组成,分析其来源,并指导铝脱氧钢夹杂物的原因分析,特进行了本次试验。

1 试验方案

因在真空浇注过程中无法直接对漂浮物进行取样,冶炼产品时无法进行分析,在浇注洗包料块上进行试验,为了尽量减少成本,配料仍采用100%混屑,热兑时进行卡渣。

模拟铝脱氧产品钢的冶炼方式,精炼包在兑钢前包底用2.6 kg/t的铝块进行脱氧,用白灰、萤石造渣,精炼过程使用铝粉和碳粉进行扩散脱氧,采用LH+VT的单真空冶炼工艺,精炼过程不真空,冶炼2 h以上,出钢前分析[O]≤25×10-6时,按Al=0.04%计算加入铝铁进行终脱氧,软吹15~20 min出钢。

铸锭附具准备除了洗中间包外,底盘、钢锭模、导流管等都是按产品进行附具的打磨与清理,中间包进行吸风,浇注时抽真空至99.98 Pa以内,浇注过程进行氩气置换和注流保护。

为了防止浇注过程精炼渣的卷入,浇注时精炼包在未下渣前卡钢水,中间包在剩一环钢水时进行关闭卡渣。

浇注后不加任何材料,浇后立即用铁板将钢锭模上口盖住,防止异物落入,钢锭冷却后,分别在上表面取表面附着物进行化学分析,在钢锭最上端部位取试料加工成金相块,进行夹杂物能谱仪分析,确定夹杂的成分。

2 试验过程

2.1 冶炼浇注过程

(1)材质为洗包用料块,钢水量100 t,冶炼方法为LH+VT。

(2)采用100%混屑配料,倒包热兑,热兑时进行了严格卡渣。

(3)兑钢前精炼包底加铝块2.6 kg/t,用白灰∶萤石=4∶1,渣厚200~300 mm造渣,使用铝粉、碳粉进行扩散脱氧。

(4)按Al=0.04%计算加入铝铁进行终脱氧,加完后软吹25 min后出钢。

(5)出钢前取炉后样和气体样,分析报出[Al]、[O]元素含量,[O]=25×10-6,[Al]=0.034%。

(6)冶炼总时间3 h。

(7)按正常产品要求使用内表面状态良好的钢锭模,内表面喷砂除锈。钢锭模不戴保温帽。

(8)底盘使用正常周转用底盘,底盘按正常产品要求进行安装焊接整体底盘套,并打磨合格。

(9)使用新中间包进行洗包,彻底吸风,中间包水口直径∅50 mm。

(10)浇注真空度达到99.98 Pa以下时开始浇注,浇注时中间包测量钢水温度。

(11)精炼包执行卡钢水操作。

(12)在中间包剩余1环钢水时,关闭卡渣。

(13)浇注完毕,不加发热剂和保温剂,真空盖打开后用铁板将上模口盖住,防止保温期间落入异物。

2.2 取样

(1)待钢锭浇注完毕后,观察钢水液面,确定漂浮物聚集区域,如图1所示。

(2)钢锭冷却凝固后,在料块上端取漂浮物粉末样,如图2所示。

图1 漂浮物聚集区域Figure 1 Floating area

图2 漂浮物粉末Figure 2 Floating powder

(3)将漂浮物聚集区内的试料气割加工成金相试样。

3 检测分析

3.1 漂浮物粉末成分分析

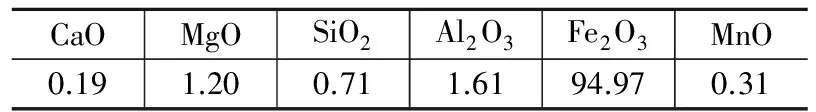

从料块上端取下的漂浮物粉末进行检测,具体成分如表1所示。

表1 漂浮物化学成分检测结果(质量分数,%)Table 1 Test results of floating chemical composition (mass fraction, %)

图3 1#试样断口夹杂物形貌和化学成分Figure 3 Morphology and chemical composition of fracture inclusions in No.1 specimen

图4 2#试样断口夹杂物形貌和化学成分Figure 4 Morphology and chemical composition of fracture inclusions in No.2 specimen

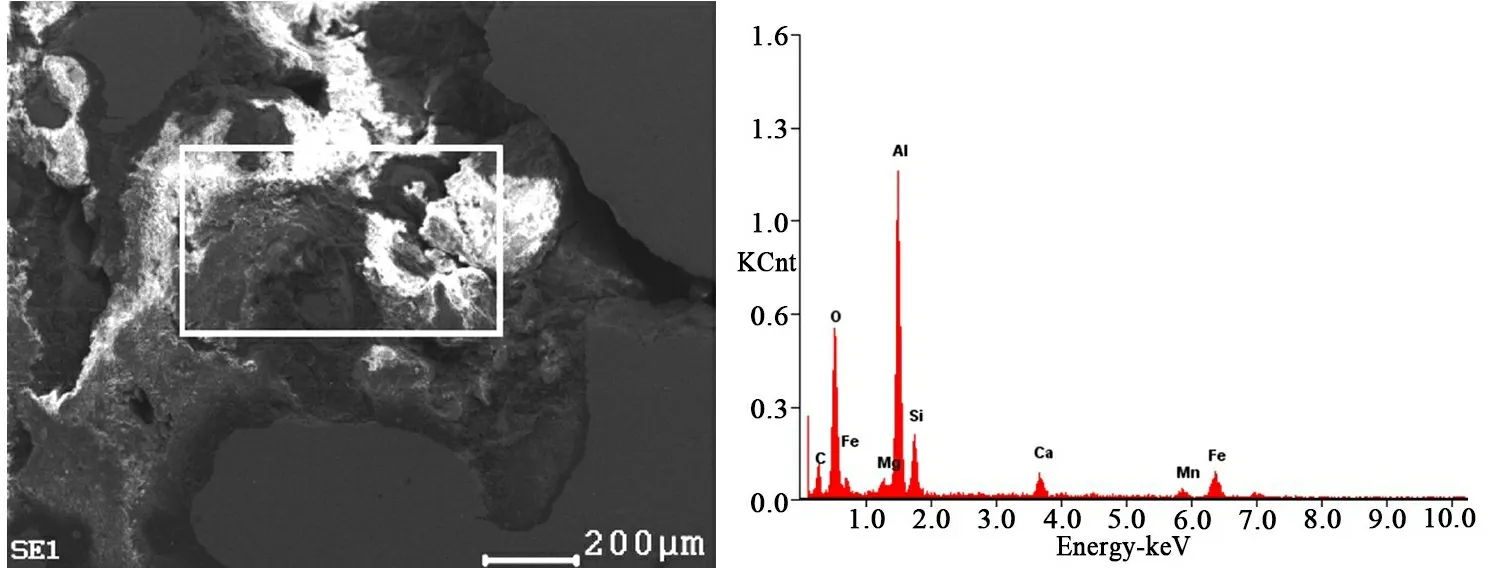

3.2 金相试样断口形貌及缺陷成分分析

将试料随机加工成若干30 mm×30 mm方形截面,打开断口进行扫描电镜分析。在几块试样上发现若干缺陷区域,缺陷断口形貌及成分如图3~图6所示。

图5 3#试样断口夹杂物形貌和化学成分Figure 5 Morphology and chemical composition of fracture inclusions in No.3 specimen

图6 4#试样断口夹杂物形貌和化学成分

Figure 5 Morphology and chemical composition of fracture inclusions in No.4 specimen

断口缺陷具体化学成分如表2所示。

表2 断口夹杂物化学成分(质量分数,%)Table 2 Chemical composition of inclusions in fracture (mass fraction, %)

4 结论

从能谱分析报告和缺陷解剖分析结果来看:试验料块上端的粉末状物质的主要成分是Fe2O3、Al2O3和MgO,在试验料块取下的试样的缺陷主要为Al2O3,同时有少量的CaO、MgO及其他复合夹杂物。其含量与精炼渣有所不同,我们分析试样产生缺陷的原因主要为Al2O3没有顺利从钢液中排出所致。由于核电、加氢钢中要求具有一定的铝含量(为了提高韧性),因此,钢水在冶炼操作中采用的是Al脱氧造渣工艺方式,脱氧产生的Al2O3绝大部分从钢中上浮,少量、微小、弥散的Al2O3和Al会不可避免的存在钢中,正常情况下钢中存在少量、微小、弥散的Al2O3不会造成危害。如果浇注过程中钢水注流保护不好,与空气接触,使钢中的Al进一步氧化成Al2O3,造成Al2O3聚集,Al2O3聚集形核增大,形成超标缺陷。这些Al2O3在浇注序如不能充分上浮,残留钢中,最终导致超标缺陷产生。

参考文献

[1] 黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2002:427.