1.25Cr-0.5Mo-Si厚壁加氢反应器筒体锻件的制造

2018-05-21刘华洁贾新胜

刘华洁 毛 蔚 冯 敬 贾新胜

(1.中国石化集团公司物资装备部,北京100000;2.二重(德阳)重型装备有限公司,四川618013)

本次用户设计采用1.25Cr-0.5Mo-Si钢制造PTA大型石化设备压力容器,三件筒体轮廓交货尺寸内径为∅5419 mm,外径为∅5887 mm,长度分别为3400 mm、3400 mm、3000 mm,属于超大规格筒体锻件。1.25Cr-0.5Mo-Si材料合金元素含量低,导致淬透性差,300 mm壁厚的筒体很难保证心部强度、低温冲击韧性,大大增加了1.25Cr-0.5Mo-Si钢筒体锻件的制造难度。本文从冶炼、锻造、热处理方面,研究了1.25Cr-0.5Mo-Si材料300 mm壁厚大型筒体的制造工艺。

1 技术要求及难点分析

1.1 化学成分要求

化学成分要求见表1。

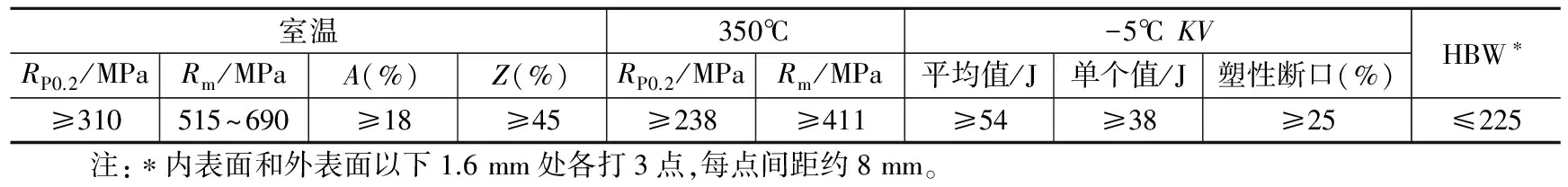

1.2 力学性能

力学性能要求见表2。

表1 化学成分(质量分数,%)Table 1 Chemical composition (mass fraction, %)

表2 力学性能要求Table 2 Mechanical properties requirements

1.3 晶粒度和夹杂物

晶粒度≥5级。夹杂物A+C≤2,B+D+DS≤2.5,A+B+C+D+DS≤4。

1.4 热处理

1.4.1 性能热处理

锻件性能热处理为调质,最低回火温度为620℃。

1.4.2 模拟焊后热处理

模拟最大程度焊后热处理(Max.PWHT)为:660℃±10℃×26 h

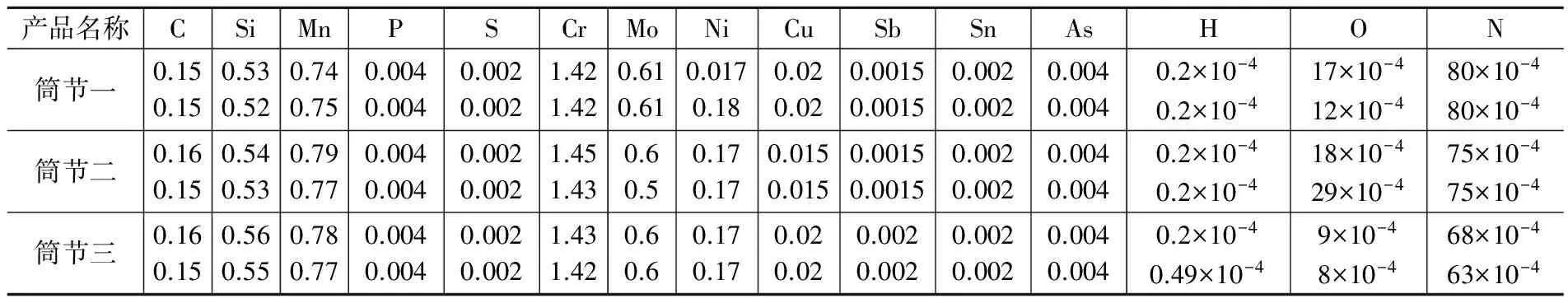

表3 产品化学成分(质量分数,%)Table 3 Chemical composition of products (mass fraction, %)

表4 力学性能检验结果Table 4 Test results of mechanical properties

模拟最小程度焊后热处理(Min.PWHT)为:660℃±10℃×8 h

在模拟焊后热处理时,样坯进炉和出炉时,炉内温度不得高于400℃。样坯升温至400℃后,升温速度不得超过55℃/h,炉内温度高于400℃时,降温速度不得超过55℃/h。

1.5 难点分析

本次1.25Cr-0.5Mo-Si钢筒体锻件壁厚为300 mm,取试在T×T/2处,该材料低温韧性要求高,且合金元素含量低,壁厚过大,导致淬透性差,心部强度、低温冲击韧性难以保证。因此大大增加了1.25Cr-0.5Mo-Si钢筒体锻件的制造难度。

2 制造过程

2.1 冶炼

图1 筒体锻后热处理曲线Figure 1 Heat treatment curve of cylinder after forging

图2 筒体性能热处理曲线Figure 2 Performance heat treatment curve of cylinder

图3 筒体取样示意图Figure 3 Schematic diagram of cylinder sampling

对于该低碳低合金钢材料,适量的C、Mn可以提高钢的淬透性,但含量过高,对低温冲击韧性不利。Cr能形成强碳化物,直接影响钢的淬透性。Mo可以提高淬透性、耐热性并且减小回火脆性。Ni可提高碳原子的活度,起到间接固溶强化作用,提高铁素体的低温韧性。Si在0.15%~0.40%的范围内可以强化基体。Nb、Al能细化晶

表5 产品硬度检测值Table 5 Measured hardness values of products

粒。所以既要保证强度,同时又要提高1.25Cr-0.5Mo-Si钢的低温冲击韧性和淬透性,需要适当调整C、Si、Mn的含量,增加Cr、Ni、Mo元素的含量。C、Mn按标准上限控制,除Si按标准中下限控制外,还适量添加Al、Nb两种微量元素,其余严格按内控成分控制。

2.2 锻后热处理

锻后热处理采用正火+回火,细化晶粒,并为后序探伤和性能热处理做准备。筒体锻后热处理曲线如图1所示。

2.3 性能热处理

筒体性能热处理曲线见图2。针对1.25Cr-0.5Mo-Si钢淬透性差的特性,采取以下措施:

(1)外径单边粗加工余量减少到15 mm,最大程度减少壁厚。(2)使用环形电炉,炉温稳定性强,锻件内外表面受热均匀。(3)严格控制水槽冷却能力,水槽温度控制在16℃以下。

2.4 力学性能检测

筒体经过性能热处理后,如图3所示切取试料,分别在调质和模拟状态下进行力学性能检验。试料的化学成分见表3,性能检测结果见表4,硬度检测见表5。

3 结论

生产的1.25Cr-0.5Mo-Si厚壁加氢反应器筒体锻件性能指标均满足技术要求,特别是在满足强度的基础上,还保证了-5℃良好的低温冲击韧性。