基于装配关系的驱动桥壳结构强度与模态分析

2018-05-21白宁山侯锁军范玮卫董二婷

白宁山,侯锁军,范玮卫,董二婷

(河南工学院 汽车工程系,河南 新乡 453003)

作为车辆的主要承载零件,驱动桥壳同时承受车辆载荷和路面反作用力等设计时,应使驱动桥壳具备足够的刚度和强度。由于其外形复杂,采用传统的力学计算方法,仅能得出驱动桥壳某一截面的平均应力值。无法真实且完整地得到应力大小及其分布情况,需要借助长期的生产经验进行结构设计及优化,不利于得到更优化的结构。驱动桥上的零件,尤其是钢板弹簧对桥壳受力的影响较大,对单一驱动桥壳零件进行力学分析,并不能真实且完全地反映其受力情况。文章以驱动桥壳和钢板弹簧等零件的装配体为研究对象,对驱动桥壳的受力进行分析,并对单一驱动桥壳进行模态分析。本研究为桥壳设计及优化提供了更有效的理论依据。

1 驱动桥壳力学模型和车辆参数

根据传统的力学计算方法,将驱动桥壳视为简支梁,设计时,校核其危险截面的最大应力值。在车辆运行时,桥壳的受力情况复杂多变,设计时,需对其承受最大垂向力、最大牵引力、最大制动力和最大侧向力等极限工况进行强度分析。研究车辆的参数如表1所示。

表1 研究车辆的参数表

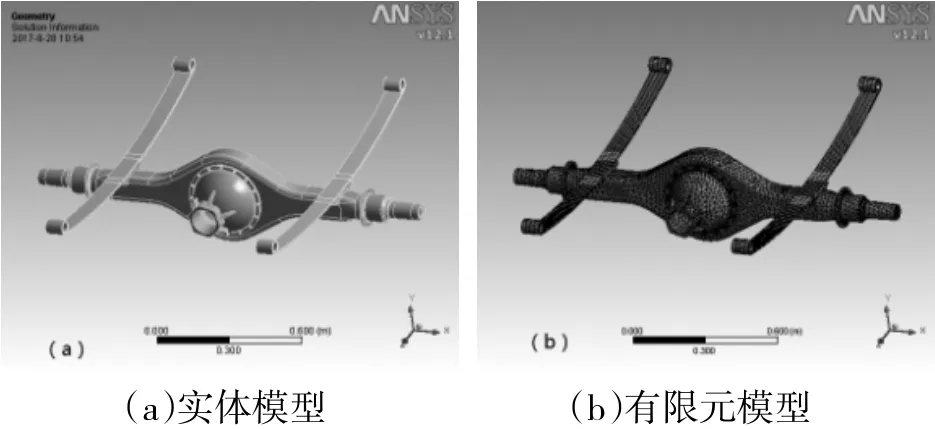

2 有限元模型建立

依据驱动桥壳、钢板弹簧、板簧底座和主减速器壳体的零件工程图,使用Solidworks对各个零件进行参数化建模,并按照实际的装配关系创建驱动桥壳装配体模型,如图1(a)所示。为提高分析的效率,在保证其计算精度的前提下,对研究模型进行假定:①忽略非关键区域的倒角、细孔等小尺寸结构;于忽略焊接位置的材料特性变化;③假定材料为均质。

图1 驱动桥壳的装配体模型

由于Solidworks与ANSYS可以无缝连接,通过Solidworks直接将实体模型导入到ANSYS Workbench中。选择合适的单元类型及尺寸,划分网格进而建立有限元模型,如图1(b)所示。选用“Sweep法”对钢板弹簧进行网格划分,其他零件的单元类型均选用“solid187”,设置网格尺寸为0.015m。由于研究对象是装配体,但期望得到的是驱动桥壳的受力情况,因此设置组件的接触方式为:绑定、非对称行为。桥壳的材料参数、约束条件和施加载荷的方式分别列在表2、表3和表4中。另外,主减速器壳体材料为QT450-10,钢板弹簧材料为60Si2Mn,板簧底座材料为45。

表2 驱动桥壳的材料参数表

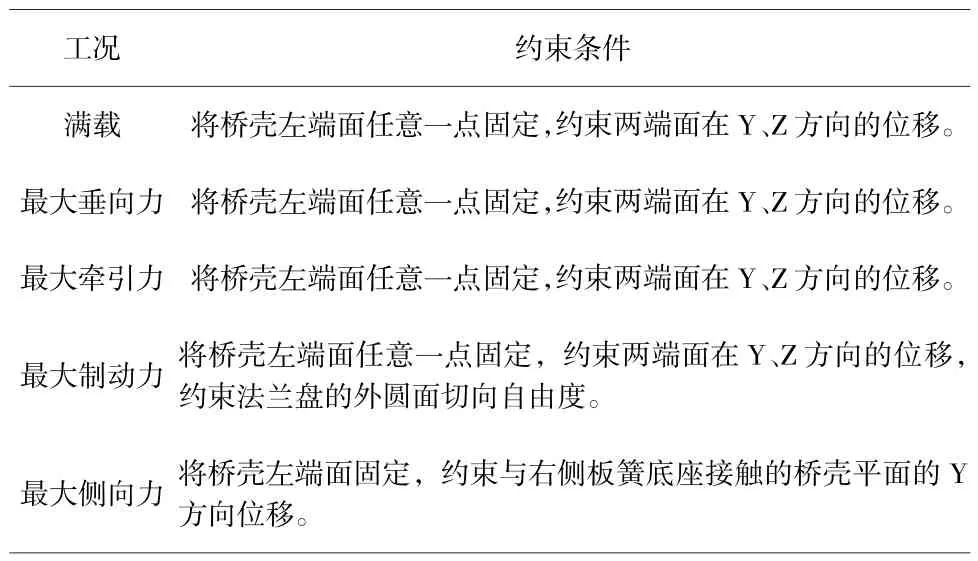

表3 驱动桥壳在各工况下的约束条件

表4 驱动桥壳在各工况下的载荷方式

3 结构静力学分析

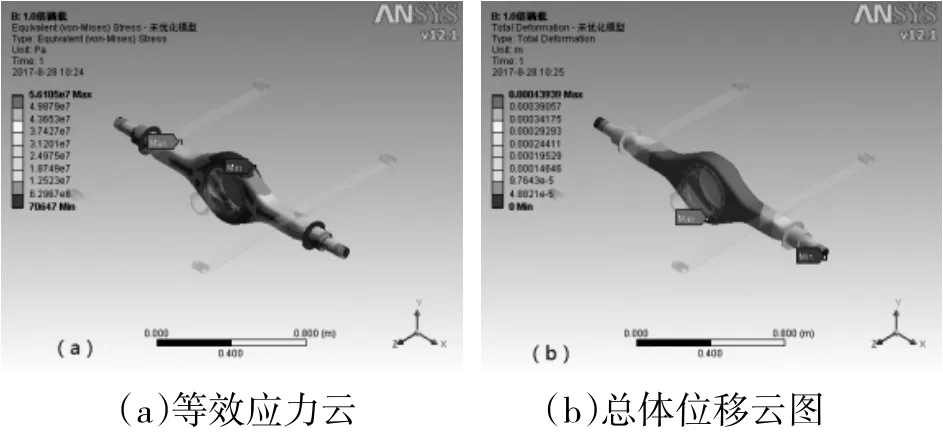

使用ANSYS Workbench对满载、最大垂向力、最大牵引力、最大制动力和最大侧向力共五种工况下的驱动桥壳装配体模型进行结构静力学分析,得到了驱动桥壳在各工况下的等效应力云图和总体位移云图,分别如图2~图6所示。

图2 满载工况的分析结果

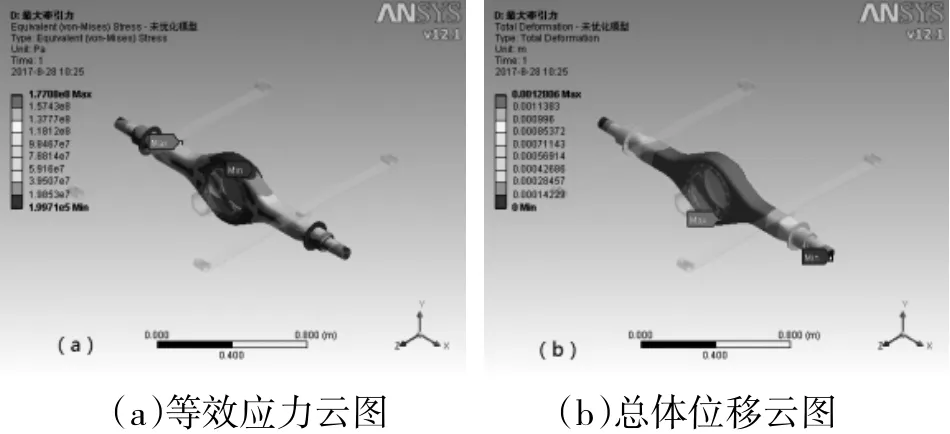

图3 最大垂向力工况的分析结果

图4 最大牵引力工况的分析结果

图5 最大制动力工况的分析结果

图6 最大侧向力工况的分析结果

由图2可知,驱动桥壳在车辆满载静止时的最大等效应力值为56.1MPa,最大位移量为0.44mm。驱动桥壳每米轮距的最大变形量则为0.44mm/1.59m=0.28mm/m,满足《汽车驱动桥台架试验方法》规定的垂直弯曲刚性试验评估指标:不超过1.5mm/m。《汽车驱动桥台架试验方法》同时规定垂直弯曲静强度试验评估指标:Kn>6,Kn的数学计算公式为:

Kn=Pn/P

式中,Pn为破坏载荷,P为满载载荷。由于驱动桥壳材料的屈服强度为345MPa,因此,Kn=345/56.1=6.15,满足垂直弯曲静强度实验评估指标。由图3~图6可知,在最大的垂向力、牵引力、制动力和侧向力的工况下,驱动桥壳的最大等效应力值分别是:140.26MPa、177.08MPa、221.05MPa、253.42MPa,最大变形量分别是:1.1mm、1.28mm、1.28mm、0.43mm。这表明,在各工况下驱动桥壳均能满足强度和刚性的指标。

由图2~图6可知,在各工况下,驱动桥壳最大应力出现在板簧底座两端与驱动桥壳接触的位置,此情况为局部应力集中,主要原因有:①钢板弹簧变形导致该位置承受载荷较集中;于结构设计不合理。使用车辆时,钢板弹簧变形无法避免,但可以对该位置的桥壳结构需要进行优化,如:在驱动桥壳应力较大位置内侧增加衬套等,进而增强承载能力等。由此可见,有限元分析法在产品结构设计及优化方面具有很大的应用价值。

4 模态分析

在车辆行驶时,驱动桥壳承受轮胎动不平衡和路面的激励。作为驱动桥壳设计的重要研究项目,模态分析通过识别系统的模态参数来确定振型和固有频率等振动特征,是车辆动载荷结构设计和振动特征分析的基础,为结构的振动故障诊断和预报、结构的动态特征优化提供依据。

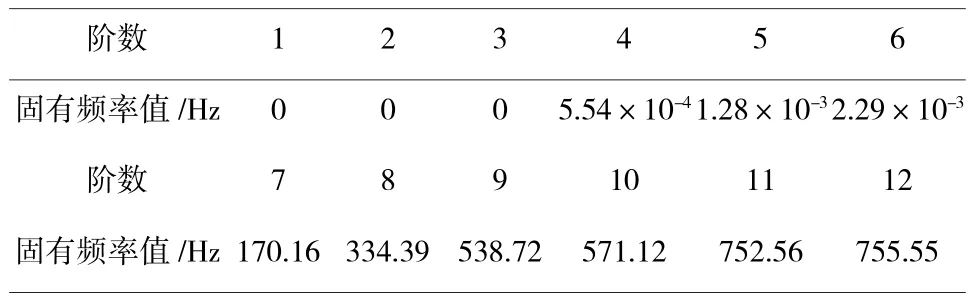

表5 各阶模态的固有频率值

各阶模态的振型通过线性关系组成结构的振动特征,低阶模态的振型是最基本的,与高阶模态的振型相比,对结构的动态特征起决定性作用,具有更大的研究意义。ANSYS Workbench软件提供了多种线性的实特征值提取方法来求解结构的振型和固有频率,文章采用计算速度较快和计算精度较高的分块蕴anczos法。忽略系统的阻尼对其振动特征的影响,对驱动桥壳模型不施加任何载荷和约束,使其完全处于悬空的状态,因此,第1~6阶振型的固有频率几乎是零,文章研究的前6阶基本振型实际上是第7~12阶的振型,其固有频率值如表5所示。

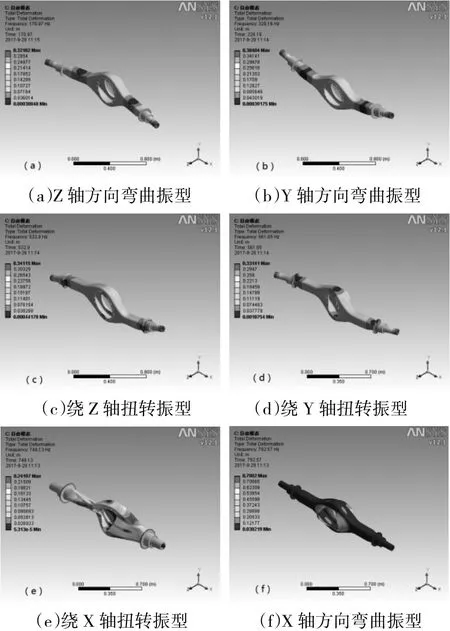

文章研究的前6阶模态的振型图如图7所示。

图7 前6阶模态的振型图

从图7可以看出,驱动桥壳的基本振型主要表现为弯曲和扭转,那么,更高阶的振型便是弯扭组合。第1~4阶振型分别是Z轴弯曲变形、Y轴弯曲变形、绕Z轴扭转变形和绕Y轴扭转变形,振动的相对位移最大的位置均为桥壳两端轴承安装处;第5~6阶振型分别是绕X轴扭转变形和X轴弯曲变形,振动的相对位移最大的位置均为安装主减速器壳体的法兰盘处。在设计驱动桥壳时,应当加强驱动桥壳两端轴承安装位置和安装主减速器壳体的法兰盘位置的刚度。

文章研究的前6阶基本振型对应的固有频率值依次是:170.97Hz、328.16Hz、532.9Hz、561.85Hz、749.13Hz、792.57Hz,在车辆行驶时,驱动桥壳承受不平路面激励的频率范围是:0~50Hz,文章研究的低阶模态的固有频率均远远高于50Hz,不会引起驱动桥壳共振,符合结构设计要求。

5 结语

利用Solidworks创建驱动桥壳模型,通过ANSYS Workbench进行结构静力学分析,得到了驱动桥壳在各工况下的等效应力分布和变形情况,更真实详细地反映出了驱动桥壳在车辆运行时的受力和变形情况,分析结果表明驱动桥壳满足强度和刚度的结构设计要求。通过模态分析,得到驱动桥壳的低阶模态的振型和固有频率值,通过对比得出,驱动桥壳不会因不平路面等激励而引起共振,符合动态设计要求。

有限元分析结果也明确显示出局部应力集中和振动相对位移较大的位置,为驱动桥壳的进一步优化和轻量化设计提供了依据,将极大地提高产品的更新速度,并降低新产品的开发成本。

参考文献

[1]刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

[2]M.M.Topa,H.Günal,N.S.Kuralay.Fatigue failure prediction of a rear axle housing prototype by using finite element analysis[J].Engineering Failure Analysis,2009,(16):1474-1482.

[3]Yimin Shao,Jing 蕴iu,Chris K.Mechefske.Drive axle housing failure analysis of a mining dump truck based on the load spectrum[J].Engineering Failure Analysis,2011,(18):1049-1057.

[4]Ningshan Bai,Anyuan Jiao,Shiming 蕴iu.Finite element analysis of drive axle housing with ANSYS Workbench[J].Applied Mechanics and Materials,2012,(2):717-720.

[5]焦安源,李宗泽,白宁山.基于协同仿真环境的货车驱动桥壳有限元分析[J].制造业自动化,2014,(2):31-33.

[6]陈国荣,唐绍华.汽车驱动桥桥壳强度与模态的有限元分析[J].机械设计与制造,2010,(2):42-44.

[7]孙辉,王吉忠,沙德文,等.微型车驱动桥壳结构强度与模态分析[J].机械设计与制造,2011,(8):219-221.