对称偏心孔及螺纹的加工

2018-05-21曾柏权

曾柏权

(广东省韶关市技师学院,广东 韶关512023)

机床夹具的设计和使用是促进生产迅速发展的重要工艺措施之一,其优势主要体现在:能确保加工精度、尺寸稳定、生产率高、降低加工成本、降低对技术工人技术水平要求、减轻技术工人的劳动强度等。当今机械行业技术迅速发展的时代,作为机械制造加工行业的一员,有责任把机床夹具设计、改进、研制作为一项重要的教研课题。

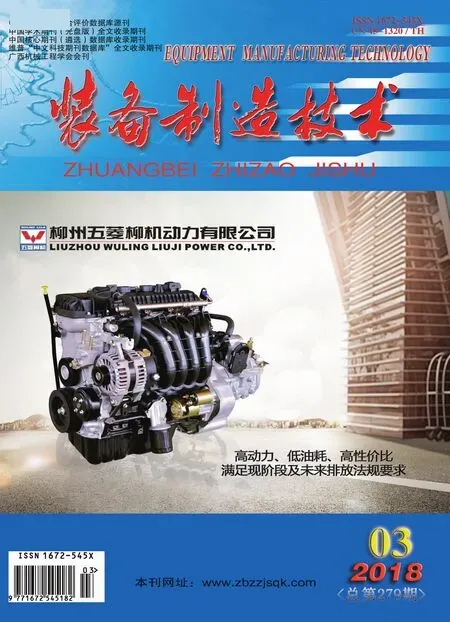

曾有一个偏心零件(偏心套)如图1所示。偏心孔的毛坯为铸件,外圆部分为φ100f7()总长 160 mm;内孔部分两端各有Φ40Js7且共轴的与外圆偏心距e=(16±0.1)mm的偏心孔;偏心孔外端带有M45×2 的螺纹,在坯料中 φ40Js7()的孔为实心,要在车床上精加工内孔部分尺寸。

图1 偏心孔

内孔部分尺寸精度、形位精度要求都比较高,加工难度大,难以采用常规的方法加工。需要解决的难题是对零件的装夹、定位、校正、尺寸精度以及同轴度公差的保证。

夹具设计方案:

(1)为保证偏心距及两偏心孔的同轴度要求须使用专用夹具安装加工。

(2)应考虑两端螺纹的加工并保证同轴度要求。

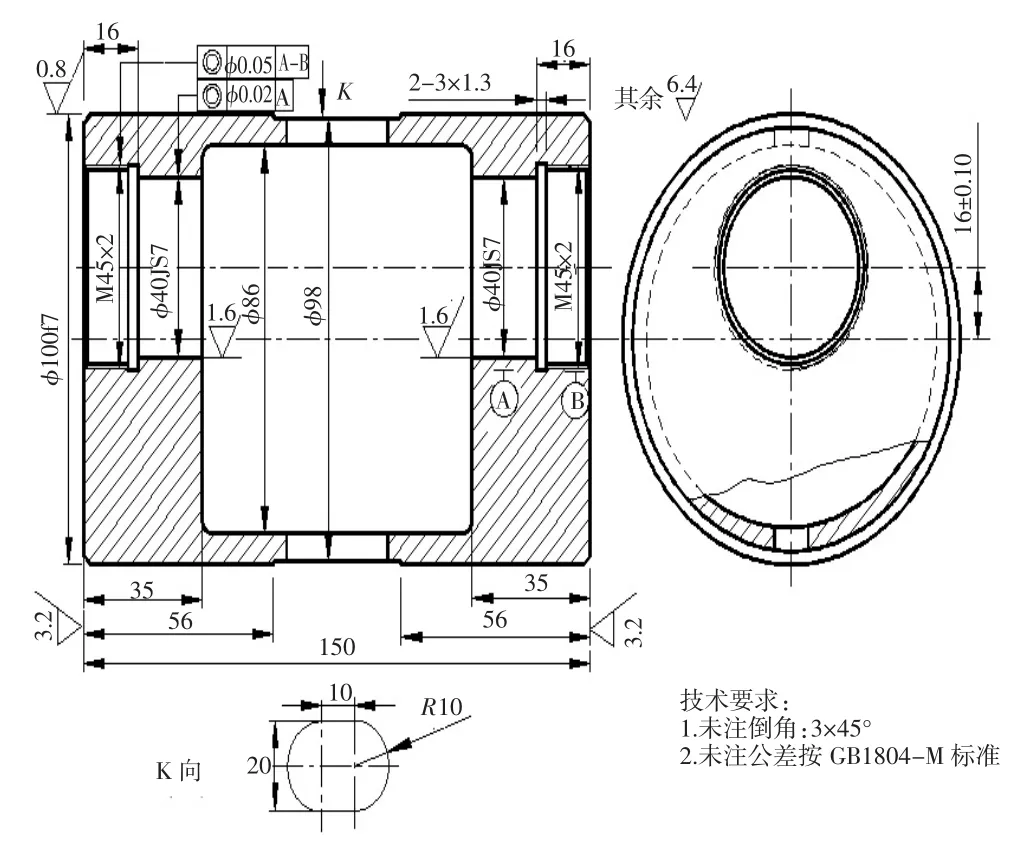

结合本院卧式车床CA6140,为此设计了该零件车床上的专用夹具,如图2所示。该夹具体由上下两部分构成,上夹具体4的半圆弧面为其定位基准,工件定位后由两块V形压板3夹紧。松开螺母7和带螺纹的定位销8,上夹具体相对下夹具体可绕轴水平面内转动180°,即可调头加工有同轴度要求的尺寸。

图2 夹具装配图

1 偏心孔加工工艺和夹具设计原理

1.1偏心孔加工工艺

(1)采用一夹一顶的方法车削外圆φ100f7至φ100.5mm.

(2)采用两顶尖安装,磨削外圆φ100f7()达图纸要求,表面粗糙度Ra0.8.

(3)使用专用夹具以φ100f7为定位基面,在一次装夹中粗、精加工两偏心孔φ40Js7()达图纸要求,表面粗糙度Ra1.6及一端螺纹M45×2;在同一夹具上调头车另一端螺纹达要求。

1.2夹具设计原理

夹具设计的原理是通过夹具φ100()圆弧面为定位基面安装工件,利用夹具体的圆弧面使偏心孔轴线与主轴的回转轴线达到较高的同轴度要求,同时保证夹具回转中心与工件基准圆中心设计距离为(16±0.03)mm,并保证其基准花盘与直角铁定位位移误差最大变动量小于或等于0.0175 mm[1],可以保证两偏心孔 φ40Js7()偏心距(16±0.10)mm 及两端螺纹M45×2同轴度达到图纸要求。当加工完一端后,松开螺母和带螺纹定位销,把上夹具体调转180°,锁紧后就可以加工另一端螺纹。由于夹具回转中心与工件基准圆中心设计距离为(16±0.03)mm未改变,从而使两端螺纹同轴度得到保证。

2 自由度限制分析

工件在夹具上安装进行偏心孔及螺纹的加工需要限制工件的六个自由度[1]。

2.1上夹具体自由度分析

(1)直角铁表面相当于三个支承点,限制了三个自由度 X转动、Y转动、Z移动.

(2)心轴相当于两个支承点限制了二个自由度X移动、Y移动.

(3)定位销相当于一个支承点限制了Z转动.

2.2工件在上夹具体半圆弧定位基准面的自由度分析

(1)圆弧基准面相当于四个支承点,限制了四个自由度 Y移动、Y转动、Z转动、Z移动.

(2)活动定位块相当于一个支承点限制了一个自由度X移动.

活动定位块工件安装好后取下,加工此零件只限制除X转动以外的五个自由度就能满足加工要求,所以此夹具属不完全定位夹具。

3 定位误差分析和定位精度的分析

从夹具结构分析可知,夹具采用了花盘大平面、直角铁、心轴、上夹具体进行定位,其位置会在一定的范围内变动,这样就产生了定位误差。而要保证加工的孔轴线的形位公差要求,就必须使工件在夹具中定位所产生的误差小于工件的形位公差。夹具回转中心与工件基准圆回转中心公差要求(16±0.10)mm,上夹具体安装公差取工件公差的1/2至1/3为(16±0.03)mm能达图纸加工要求。影响定位精度的原因是“心轴与直角铁孔、工件与圆弧定位面”定位产生的定位误差,要保证两端孔轴线的同轴度要求,必须使工件在夹具中的定位误差满足定位精度要求[1]。

圆弧定位面与工件定位分析:已知圆弧定位面尺寸公差 φ100();已知工件外圆尺寸公差φ100f7()[4]。圆弧定位面与工件定位通过间隙配合计算结果:最大间隙为0.027 5 mm;最小间隙为0.007 5 mm.计算方法如下:

最大间隙:(-0.0435)-(-0.036)=0.0275

最小间隙:(-0.0635)-(-0.071)=0.0075

心轴与直角铁孔定位精度的分析:已知心轴尺寸公差 φ30h5(),已知直角铁孔尺寸公差 φ30H6(),心轴与直角铁孔定位通过间隙配合计算结果:最大间隙为0.022 mm,最小间隙为0,计算方法如下:

最大间隙:0.013-(-0.009)=0.022 mm

最小间隙:0-0=0 mm

则圆弧定位面与工件最小间隙为0.007 5 mm;最大间隙为0.027 5 mm;心轴与直角铁孔最小间隙为0;最大间隙为0.022 mm;小于夹具回转中心与工件基准圆中心设计距离为(16±0.10)mm,故满足夹具回转中心与工件基准圆中心设计要求。

4 受力分析和强度校核

4.1受力分析

在夹具中加工φ40Js7()孔时,由于切削力等的影响,环首螺钉、心轴会受到切削力影响造成的一个拉应力的拉伸作用。为保证加工过程中工件位置不发生变化,必须具有足够的夹紧力,夹紧力的大小要能克服工件的位置变动。

4.2强度校核

通过受力分析可知,心轴、环首螺钉的变形量大小主要受剪应力和离心力的影响。心轴强度必须能够克服切削力造成的剪应力。

(1)主切削力的计算:根据主切削力的近似计算公式,主切削力的大小主要与工件材料、切削深度和进给量有关。FZ=1 000 apf,工件材料为铸件、若车削时选取 ap=2 mm、f=0.2 mm/r,则:

FZ=1 000×12×0.2=2 400(N)[2]

(2)拉应力的计算:根据心轴的直径为φ40 mm、截面积A=πR2=3.14×202≈ 1 256 mm2.

бb=FN/A总 =FN/2A=2 400÷(2×1 256)≈1 MPa[3]

(3)强度校核:心轴的材料为45#,材料许用应力为600 MPa[4].

根据拉伸强度条件бb=FN/A≤[б]

бb≈1 MPa ≤ [б]

故:心轴符合拉伸强度要求。

5 夹具制作及装配

5.1主要元件的要求

夹具结构由9部分组成,分别是花盘、直角铁、上夹具体、心轴、V形压板、环首螺钉、定位销、平衡块、活动定位块。其中:花盘、直角铁、环首螺钉都是车床附件可作为组合夹具直接使用。而上夹具体、V形压板、心轴、定位销、平衡块要专门制造。

(1)上夹具体加工工艺

上夹具体是该夹具重要组成部分加工精度要求高,加工工艺如下:尺寸如图3所示

1)使用锯床

下料:(160× 155× 145)mm

2)使用数控铣床

铣四个平面,保证面与面之间的形位公差要求及尺寸精度要求。

3)使用车床

采用四爪卡盘装夹,调整偏心距达公差要求(16±0.10)mm;百分表校正外圆达平行度0.01 mm,粗精加工φ100()至图纸要求,粗糙度达Ra1.6.

4)使用线切割

以轴向方向偏离圆柱轴线割开取70 mm达图纸要求,割R52圆弧。

5)使用数控铣床

以大平面为基准按形位公差要求及各尺寸要求铣好各尺寸至图纸要求。

图3 上夹具体

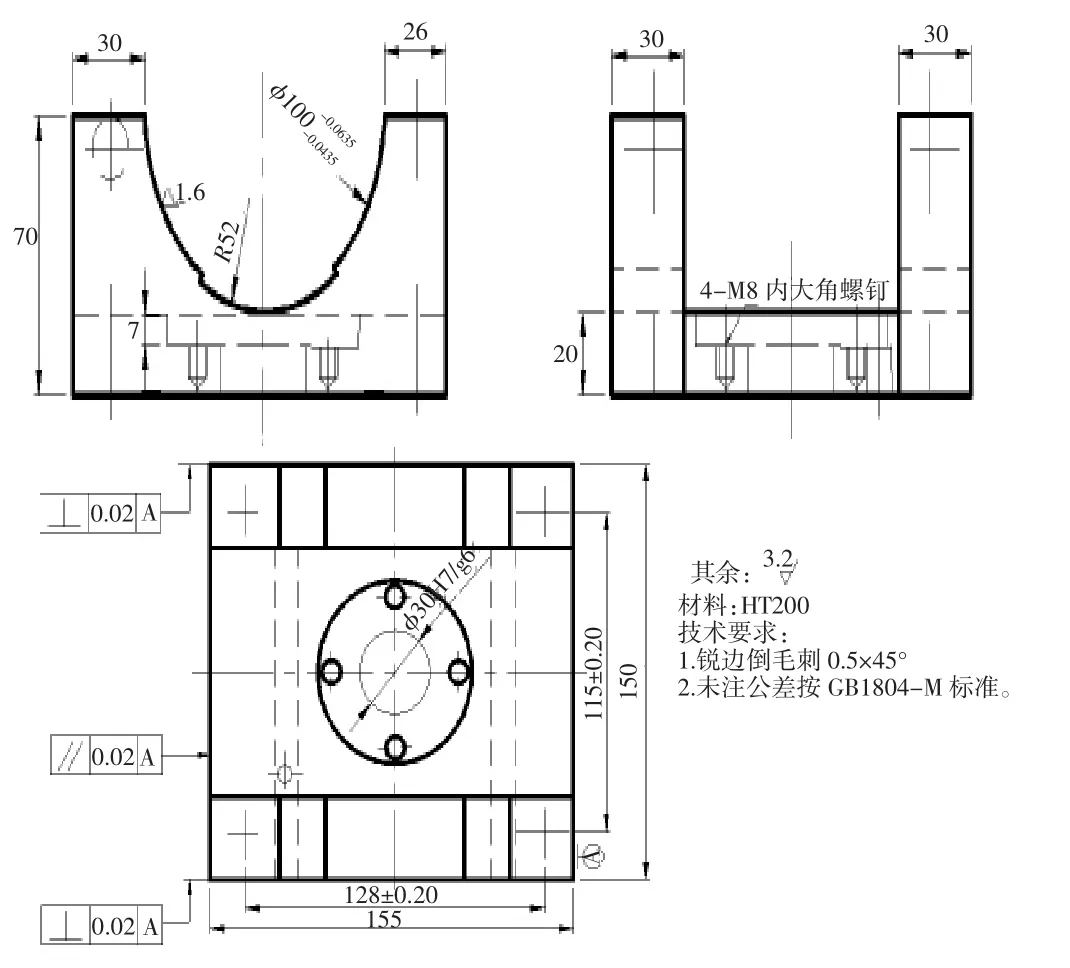

(2)V形压板

V形压板是夹具的重要组成部分,安装在上夹具体上主要作用是锁紧工件,保证工件在夹具体上的加工位置。加工工艺如下:通过刨、钻、铣按图纸要求加工,尺寸如图4所示。

图4 V形压板

(3)心轴

心轴安装在上夹具体上,主要作用是实现上夹具体调转角度加工,加工工艺如下,尺寸如图5所示。

1)使用车床

通过三爪卡盘装夹,完成¢78、¢30、¢24 外圆粗加工和精加工,并保证其尺寸精度和形位精度要求;加工M24螺纹达到其配合尺寸精度要求;切槽2×1保证端面垂直倒角、检查。

2)使用数控铣床或加工中心,按图纸尺寸要求加工沉孔,并保证其配合尺寸精度要求。

图5 心轴

5.2装配

在装配之前先调整主轴间隙小于0.02 mm.把花盘端面精车,还要把外角铁两大平面精刮。将工件外圆、端面涂一层蓝色显示剂,在V形架上用高度游标尺画中心线、找准偏心距画偏心圆。把外角铁安装在花盘上,依次安装各零件,其尺寸公差可取工件相应尺寸公差的1/3~1/2.装好后用量块百分表检测。

6 结束语

专用夹具解决了加工中的难度,该夹具结构简单,夹具体材料采用HT200和45#,主要是在于工件装夹、定位、校正、切削过程等各种因素影响,只要抓住关键因素,并协调好其他关联因素,就能使切削加工顺利进行。

参考文献:

[1]陈 望,王愧德.车工实用手册[M].北京:中国劳动社会保障出版社,2002.

[2]胡荆生.公差配合与持技术测量[M].北京:中国劳动社会保障出版社,2000.

[3]许兆丰,梁君豪,南晓东.车工工艺学[M].北京:劳动出版社,1996.

[4]蔡月珍,王有先,王庆翔,等.金属材料与热处理[M].北京:中国劳动出版社,1993.